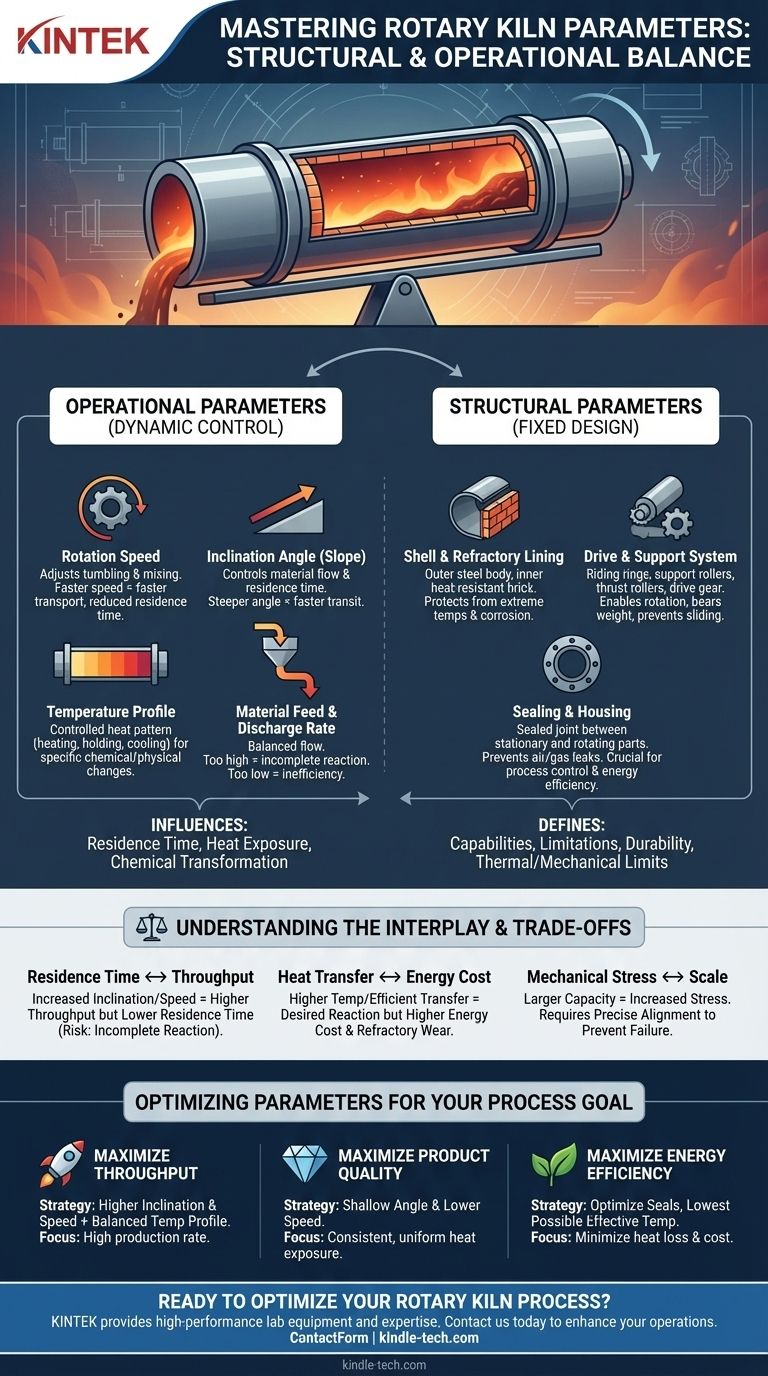

Im Kern sind die Parameter eines Drehrohrofens die Menge an Entwurfs- und Betriebsvariablen, die seine Funktion steuern. Diese werden grob in zwei Kategorien unterteilt: strukturelle Parameter, die die physikalische Konstruktion des Ofens definieren, und betriebliche Parameter, die während des Gebrauchs angepasst werden, um die Materialverarbeitungsumgebung zu steuern. Zu den wichtigsten Betriebsparametern gehören Temperatur, Neigungswinkel, Drehzahl und Materialzuführrate.

Die Effektivität eines Drehrohrofens wird nicht durch eine einzelne Einstellung bestimmt, sondern durch das präzise und dynamische Gleichgewicht seiner Parameter. Die Beherrschung dieses Zusammenspiels ist der Schlüssel zur Steuerung der Verweilzeit des Materials, der Hitzeexposition und der chemischen Umwandlung, was letztendlich die Qualität des Endprodukts bestimmt.

Die wichtigsten Betriebsparameter entschlüsselt

Betriebsparameter sind die dynamischen Variablen, die Sie zur Feinabstimmung des Prozesses steuern. Sie arbeiten zusammen, um zu steuern, wie sich das Material durch den Ofen bewegt und wie es erhitzt wird.

Drehzahl

Die Geschwindigkeit, mit der sich der zylindrische Körper des Ofens dreht, ist eine grundlegende Steuerung. Eine schnellere Drehung erhöht das Tumbling und Mischen des Materialbettes.

Dies verbessert die Wärmeübertragung, neigt aber auch dazu, das Material schneller durch den Ofen zu bewegen, wodurch seine Gesamtzeit im Inneren verkürzt wird.

Neigungswinkel (Gefälle)

Drehrohröfen werden in einem leichten Neigungswinkel nach unten installiert. Dieses Gefälle bewirkt zusammen mit der Drehung, dass sich das feste Material vom Zuführ- zum Austragsende bewegt.

Die Anpassung dieses Winkels ist eine primäre Methode zur Steuerung der Verweilzeit – der gesamten Dauer, die das Material verarbeitet wird. Ein steilerer Winkel bedeutet einen schnelleren Durchgang und eine kürzere Verweilzeit.

Temperaturprofil

Der Prozess erfordert eine bestimmte Temperatur, oft extrem hoch, um die gewünschten chemischen oder physikalischen Veränderungen herbeizuführen. Es handelt sich jedoch selten um eine einzelne Temperatur.

Stattdessen legen die Bediener ein Temperaturprofil entlang der Länge des Ofens fest. Dieses kontrollierte Wärmemuster stellt sicher, dass das Material für optimale Ergebnisse in einer präzisen Reihenfolge erhitzt, auf Temperatur gehalten und manchmal abgekühlt wird.

Materialzuführ- und Austragsrate

Die Rate, mit der Rohmaterial in den Ofen eingespeist wird, muss sorgfältig mit der Verarbeitungskapazität des Ofens abgeglichen werden.

Diese Durchflussrate ist direkt mit den anderen Parametern verbunden. Eine Überlastung des Materials kann zu unvollständigen Reaktionen führen, während eine unzureichende Zufuhr ineffizient sein und Energie verschwenden kann.

Die Anatomie eines Drehrohrofens: Strukturelle Parameter

Strukturelle Parameter sind die festen Entwurfs- und Konstruktionselemente des Ofens selbst. Obwohl sie während des Betriebs nicht angepasst werden, definieren sie die Fähigkeiten und Grenzen des Ofens.

Mantel und feuerfeste Auskleidung

Der Mantel ist der äußere zylindrische Stahlkörper des Ofens. Im Inneren schützt eine feuerfeste Auskleidung aus hitzebeständigen Steinen oder Gussmaterial den Mantel vor extremen Temperaturen und chemischen Angriffen.

Die Wahl des feuerfesten Materials ist ein entscheidender Designparameter, der auf der Prozesstemperatur und der Korrosivität des gehandhabten Materials basiert.

Antriebs- und Stützsystem

Dieses System ermöglicht es dem Ofen, sich reibungslos und zuverlässig zu drehen. Es besteht aus mehreren Schlüsselkomponenten:

- Stützringe (Laufringe): Massive Stahlringe, die den Mantel umschließen und auf Rollen laufen.

- Stützrollen (Laufwagenräder): Diese Rollen tragen das gesamte Gewicht des Ofens und ermöglichen seine Drehung.

- Axialrollen: Diese verhindern, dass der Ofen aufgrund seiner Neigung bergab rutscht.

- Antriebszahnrad: Ein großes Zahnrad, das typischerweise um den Mantel gewickelt ist und von einem Motor angetrieben wird, um den Ofen zu drehen.

Abdichtung und Gehäuse

Die stationären Zuführ- und Austragsgehäuse müssen gegen den rotierenden Ofenmantel abgedichtet sein. Effektive Dichtungen sind entscheidend, um das Eindringen von Luft in den Ofen (oder das Austreten von Prozessgasen) zu verhindern, die Prozesskontrolle zu gewährleisten und die Energieeffizienz zu maximieren.

Das Zusammenspiel und die Kompromisse verstehen

Die Parameter eines Drehrohrofens sind tief miteinander verbunden. Die Änderung eines Parameters wirkt sich unweigerlich auf die anderen aus und erzeugt eine Reihe von Kompromissen, die verwaltet werden müssen.

Verweilzeit vs. Durchsatz

Die Erhöhung des Neigungswinkels oder der Drehzahl erhöht den Durchsatz (die pro Stunde verarbeitete Materialmenge). Dies verkürzt jedoch direkt die Verweilzeit des Materials.

Wenn die Verweilzeit zu kurz wird, kann das Material den Ofen verlassen, bevor die chemische Reaktion oder physikalische Veränderung abgeschlossen ist, was zu einem minderwertigen Produkt führt.

Wärmeübertragung vs. Energiekosten

Das Erreichen hoher Temperaturen und eine effiziente Wärmeübertragung sind für viele Prozesse unerlässlich. Dies geht jedoch mit erheblichen Energiekosten einher.

Darüber hinaus beschleunigen extrem hohe Temperaturen den Verschleiß der teuren feuerfesten Auskleidung, was zu häufigeren und kostspieligeren Ausfallzeiten für Wartungsarbeiten führt.

Mechanische Belastung vs. Größe

Der Bau eines größeren Ofens erhöht seine Verarbeitungskapazität. Das immense Gewicht und die Länge führen jedoch zu erheblichen mechanischen Herausforderungen.

Die korrekte Ausrichtung der Stützrollen ist absolut entscheidend, um die Last gleichmäßig zu verteilen und zerstörerische Spannungen auf Mantel, Laufringe und Antriebssystem zu verhindern. Schon eine leichte Fehlausrichtung kann zu katastrophalem Versagen führen.

Parameteroptimierung für Ihr Prozessziel

Ihre idealen Parametereinstellungen hängen vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie arbeiten mit einer höheren Neigung und Drehzahl, ausgeglichen durch ein Temperaturprofil, das gerade ausreicht, um die Reaktion innerhalb dieser kürzeren Verweilzeit abzuschließen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -gleichmäßigkeit liegt: Sie priorisieren einen langsameren Materialfluss durch einen flacheren Winkel und eine geringere Drehzahl, um sicherzustellen, dass jede Partikel eine konsistente und ausreichende Hitzeexposition erhält.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Sie optimieren die Dichtungssysteme, um Wärmeverluste zu verhindern, nutzen interne Wärmetauscher oder Leitbleche und arbeiten bei der niedrigstmöglichen Temperatur, die dennoch die gewünschte Produktspezifikation erreicht.

Letztendlich ist die Beherrschung eines Drehrohrofens die Kunst und Wissenschaft, diese miteinander verbundenen Variablen auszugleichen, um Ihr spezifisches Prozessergebnis zuverlässig und effizient zu erzielen.

Zusammenfassungstabelle:

| Parameterkategorie | Schlüsselvariablen | Primäre Funktion |

|---|---|---|

| Betrieblich | Drehzahl, Neigungswinkel, Temperaturprofil, Zuführrate | Steuerung des Materialflusses, der Hitzeexposition und der Reaktionsvollständigkeit während des Betriebs. |

| Strukturell | Mantel & Feuerfeste Auskleidung, Antriebs-/Stützsystem, Dichtungen | Definieren die physikalischen Fähigkeiten, die Haltbarkeit und die thermischen/mechanischen Grenzen des Ofens. |

Bereit, Ihren Drehrohrofenprozess zu optimieren?

Das Erreichen des perfekten Parameterausgleichs ist entscheidend für die Maximierung des Durchsatzes, die Gewährleistung der Produktqualität und die Verbesserung der Energieeffizienz. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für die thermische Verarbeitung. Unsere Expertise kann Ihnen helfen, die richtige Ausrüstung auszuwählen und Ihre Prozessparameter für überlegene Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Abläufe verbessern kann.

[#ContactForm]

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wofür wird ein Drehrohrofen verwendet? Beherrschung der gleichmäßigen Hochtemperaturverarbeitung

- Können Reaktoren für die Pyrolyse von Kunststoffabfällen eingesetzt werden? Die Kerntechnologie erklärt

- Was ist temperaturgesteuerte Pyrolyse? Beherrschen Sie die Hitze, um Abfall in Brennstoff, Kohle oder Gas zu verwandeln

- Wie viel CO2 wird bei der Kalzinierung freigesetzt? Der unvermeidbare Massenverlust von 44 % aus Kalkstein

- Wie hoch ist die Temperatur der Pyrolyse-Erhitzung? Optimieren Sie Ihr Ergebnis: Biokohle, Bioöl oder Synthesegas

- Was ist der Unterschied zwischen Regeneration und Reaktivierung von Aktivkohle? Maximierung der Lebensdauer und Leistung der Kohle

- Was ist die Funktion eines Drehrohrofens? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Systemen