Der gebräuchlichste Vorläufer zur Herstellung von hochwertigem Graphen mittels chemischer Gasphasenabscheidung (CVD) ist eine gasförmige Kohlenstoffquelle, wobei Methan (CH4) der Industrie- und Forschungsstandard ist. Obwohl auch flüssige und feste Kohlenstoffquellen verwendet werden können, bietet Methan die präzise Kontrolle und Zuverlässigkeit, die für das Wachstum großer, einschichtiger Platten erforderlich ist.

Der Kohlenstoffvorläufer ist die Hauptzutat, aber er ist nur ein Teil eines präzise gesteuerten Systems. Eine erfolgreiche Graphensynthese hängt gleichermaßen von einem Katalysatorsubstrat, spezifischen Trägergasen und einer Hochtemperaturumgebung ab, um die Reaktion voranzutreiben.

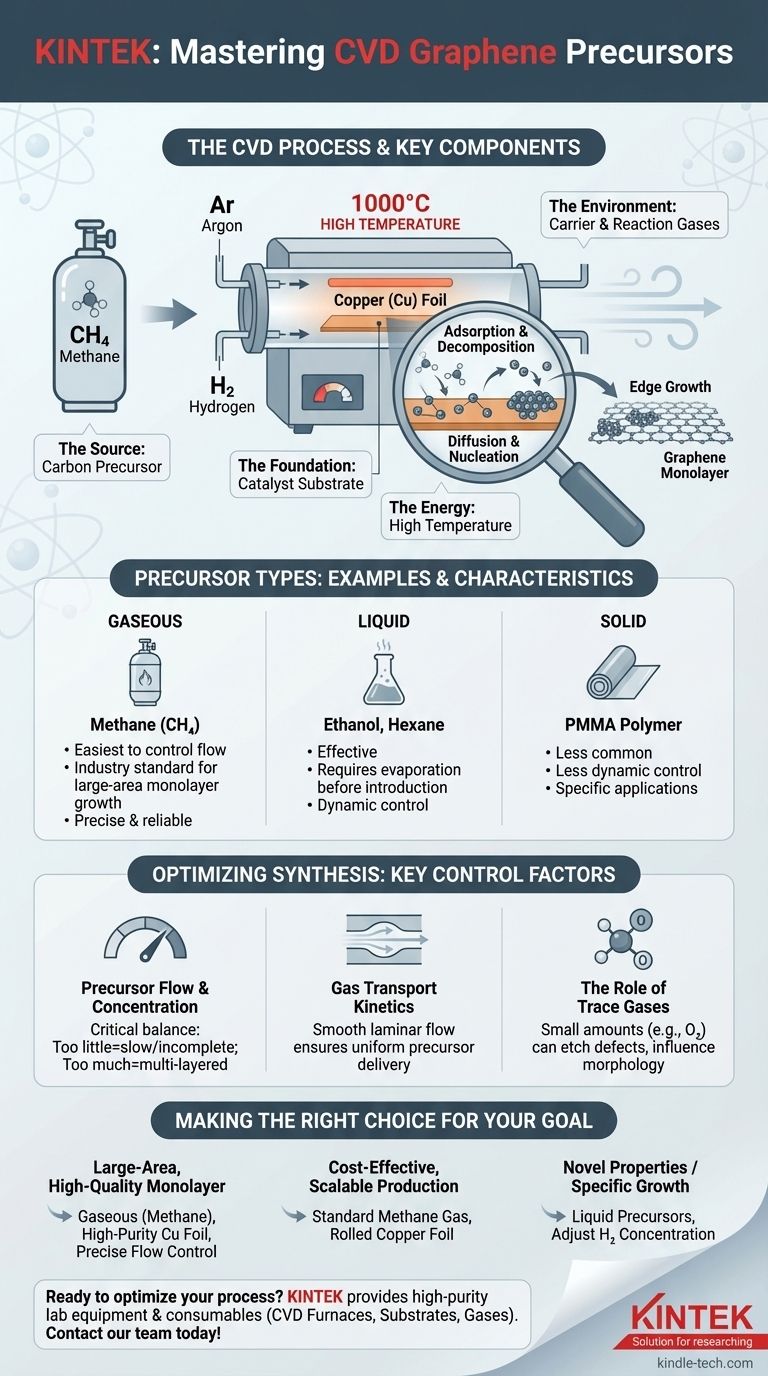

Die Kernkomponenten der Graphen-CVD

Um zu verstehen, wie ein Vorläufer zu Graphen wird, müssen Sie zunächst das vollständige "Rezept" und die Rolle jeder Komponente in der Reaktion verstehen.

Der Kohlenstoffvorläufer (Die Quelle)

Der Vorläufer ist das Rohmaterial, das die Kohlenstoffatome liefert. Obwohl verschiedene Kohlenwasserstoffe funktionieren können, werden sie typischerweise nach ihrem physikalischen Zustand kategorisiert.

Gasförmige Vorläufer wie Methan werden am häufigsten verwendet, da sich ihr Fluss in die Reaktionskammer leicht steuern lässt.

Flüssige Vorläufer wie Hexan oder Ethanol sind ebenfalls wirksam. Sie werden erhitzt, um zu verdampfen, und dann von einem Gas in den Ofen transportiert.

Feste Vorläufer wie PMMA-Polymerfilme können verwendet werden, bieten aber weniger dynamische Kontrolle über die Kohlenstoffzufuhr während des Wachstumsprozesses.

Das Katalysatorsubstrat (Die Grundlage)

Das Graphenwachstum mittels CVD findet nicht im leeren Raum statt; es benötigt eine Oberfläche, auf der es sich bilden kann. Dies ist die Rolle des Metallkatalysators.

Kupfer (Cu)-Folie ist die häufigste Wahl. Ihre geringe Kohlenstofflöslichkeit ist ein entscheidender Vorteil, der das Wachstum einer einzelnen Graphenschicht (Monolayer) auf natürliche Weise fördert. Sie ist außerdem kostengünstig und in großen Formaten erhältlich.

Nickel (Ni) ist ein weiterer gängiger Katalysator, aber seine höhere Kohlenstofflöslichkeit kann manchmal zur Bildung mehrerer Graphenschichten führen, was unerwünscht sein kann.

Träger- und Reaktionsgase (Die Umgebung)

Diese Gase erzeugen die spezifischen atmosphärischen Bedingungen, die im Ofen benötigt werden. Sie sind keine passiven Beobachter.

Argon (Ar) ist ein Inertgas, das oft verwendet wird, um das System von unerwünschtem Sauerstoff zu reinigen und einen stabilen Druck während des Wachstumsprozesses aufrechtzuerhalten.

Wasserstoff (H2) spielt eine aktivere Rolle. Er hilft, die Katalysatoroberfläche sauber zu halten und kann die Form und Größe der wachsenden Graphenkristalle beeinflussen, was sich auf die Endqualität auswirkt.

Hohe Temperatur (Die Energie)

Der gesamte Prozess findet in einem Hochtemperatur-Rohrofen statt, der typischerweise auf etwa 1000 °C erhitzt wird. Diese extreme Hitze liefert die Energie, die notwendig ist, um die Kohlenstoffvorläufermoleküle beim Kontakt mit dem Katalysator aufzubrechen.

Wie der Vorläufer zu Graphen wird

Die Umwandlung von einem einfachen Gas wie Methan in eine perfekte Graphenschicht ist ein schrittweiser Prozess auf atomarer Ebene.

Adsorption und Zersetzung

Zuerst strömen Moleküle des Kohlenstoffvorläufers (z. B. Methan) über die heiße Kupferfolie. Die hohe Temperatur bewirkt, dass diese Moleküle zerfallen oder sich zersetzen, wodurch einzelne Kohlenstoffatome auf der Oberfläche des Katalysators freigesetzt werden.

Diffusion und Keimbildung

Diese freien Kohlenstoffatome sind hochmobil und diffundieren über das heiße Kupfer. Sie kollidieren schließlich miteinander und beginnen, stabile, kleine Cluster zu bilden. Diese anfängliche Bildung winziger Graphenkristalle wird als Keimbildung bezeichnet.

Kantenwachstum zu einer Monoschicht

Sobald sich diese anfänglichen "Inseln" aus Graphen gebildet haben, dienen sie als Keime. Nachfolgende Kohlenstoffatome, die auf der Oberfläche ankommen, lagern sich bevorzugt an den Rändern dieser bestehenden Inseln an. Dieser Kantenwachstumsprozess setzt sich fort, bis die Inseln expandieren und verschmelzen und eine durchgehende, einatomige Graphenschicht bilden, die das gesamte Substrat bedeckt.

Die wichtigsten Kontrollfaktoren verstehen

Das bloße Mischen der Komponenten reicht nicht aus. Die Qualität des endgültigen Graphenfilms ist extrem empfindlich gegenüber den Prozessbedingungen.

Vorläuferfluss und Konzentration

Die Rate, mit der der Kohlenstoffvorläufer eingeführt wird, ist entscheidend. Zu wenig, und das Wachstum ist langsam und bildet möglicherweise keinen vollständigen Film. Zu viel, und Sie riskieren die Bildung von minderwertigem, mehrschichtigem Graphen.

Gastransportkinetik

Die Art und Weise, wie Gase durch das Ofenrohr strömen, beeinflusst den Abscheidungsprozess direkt. Ein gleichmäßiger, laminarer Fluss ist unerlässlich, um sicherzustellen, dass der Vorläufer gleichmäßig über die gesamte Katalysatoroberfläche verteilt wird, was zu einem konsistenteren Graphenfilm führt.

Die Rolle von Spurengasen

Selbst kleine, manchmal unbeabsichtigte Mengen anderer Gase wie Sauerstoff können das Endergebnis erheblich beeinflussen. Obwohl oft als Verunreinigung angesehen, können kontrollierte Spuren von Sauerstoff tatsächlich verwendet werden, um Defekte wegzuätzen und die endgültige Morphologie der Graphenkörner zu beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Vorläufer und ihrer Rolle im größeren CVD-System ermöglicht es Ihnen, den Prozess an Ihr spezifisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf großflächigem, hochwertigem Monolayer-Graphen liegt: Verwenden Sie einen gasförmigen Vorläufer wie Methan mit einem hochreinen Kupferfolienkatalysator und konzentrieren Sie sich auf die präzise Steuerung der Gasflussraten.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, skalierbaren Produktion liegt: Die Standardmethode der Verwendung von Methangas auf gewalzter Kupferfolie bleibt das wirtschaftlichste und ausgereifteste Verfahren für industrielle Anwendungen.

- Wenn Sie neuartige Eigenschaften oder spezifische Wachstumsmuster erforschen: Das Experimentieren mit flüssigen Vorläufern oder das Anpassen der H2-Konzentration kann die Wachstumskinetik und die endgültige Kornstruktur verändern.

Die Beherrschung der Graphensynthese ist eine Frage der präzisen Kontrolle der Wechselwirkung zwischen dem Vorläufer, dem Katalysator und der Umgebung.

Zusammenfassungstabelle:

| Vorläufertyp | Gängige Beispiele | Hauptmerkmale |

|---|---|---|

| Gasförmig | Methan (CH₄) | Am einfachsten zu kontrollieren, Industriestandard für großflächiges Monolayer-Wachstum |

| Flüssig | Ethanol, Hexan | Wirksam, erfordert Verdampfung vor der Einführung |

| Fest | PMMA | Weniger verbreitet, bietet weniger dynamische Kontrolle während des Wachstums |

Bereit, Ihren Graphensyntheseprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien – von CVD-Öfen bis hin zu Katalysatorsubstraten und Trägergasen –, die für eine zuverlässige, hochwertige Graphenproduktion unerlässlich sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Vorläufer und der Konfiguration Ihres Systems für den Erfolg. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation