Im Prinzip kann fast jedes feste Material, das einer Vakuumumgebung standhält, als Substrat bei der physikalischen Gasphasenabscheidung (PVD) und beim Sputtern verwendet werden. Die Auswahl wird meist durch die endgültige Anwendung des beschichteten Teils bestimmt, wobei gängige Beispiele Halbleiterwafer für die Elektronik, Glas für die Optik und Metalle für Werkzeuge sind.

Der entscheidende Faktor bei der Wahl eines Substrats ist nicht sein spezifischer Materialtyp, sondern seine Fähigkeit, unter den Vakuum- und Temperaturbedingungen des PVD-Prozesses stabil zu bleiben. Ihre Wahl wird letztendlich von den Anforderungen Ihres Endprodukts und den physikalischen Grenzen der Abscheidungsumgebung geleitet.

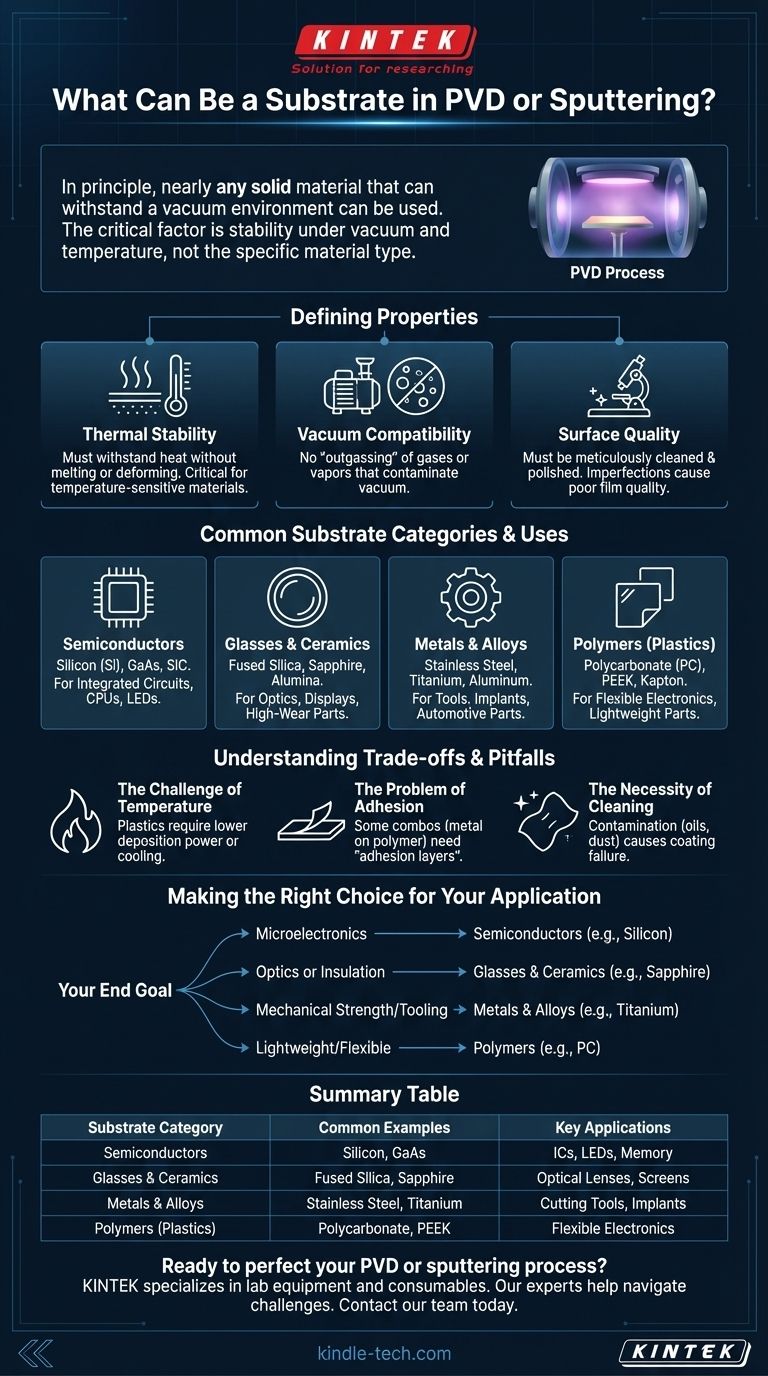

Die bestimmenden Eigenschaften eines geeigneten Substrats

Die Eignung eines Materials als Substrat hängt von einigen grundlegenden physikalischen und chemischen Eigenschaften ab. Werden diese ignoriert, kann dies zu fehlgeschlagenen Abscheidungen, schlechter Filmqualität und kontaminierter Ausrüstung führen.

Thermische Stabilität

Der PVD-Prozess, insbesondere das Sputtern, erzeugt erhebliche Wärme. Das Substrat muss diesen Temperaturen standhalten können, ohne zu schmelzen, sich zu verformen oder zu zerfallen.

Zum Beispiel wäre Hochleistungssputtern auf einen Kunststoff mit niedrigem Schmelzpunkt katastrophal. Aus diesem Grund werden Prozessparameter oft an temperaturempfindliche Materialien angepasst.

Vakuumkompatibilität

PVD findet in einer Hochvakuumkammer statt. Das Substrat darf keine Gase oder Dämpfe freisetzen – ein Phänomen, das als Ausgasen bekannt ist –, da dies das Vakuum kontaminieren und die Filmbeschichtung stören würde.

Poröse Materialien wie Holz, unversiegelte Keramiken oder viele weiche Kunststoffe sind im Allgemeinen ungeeignet, da sie Luft und Feuchtigkeit einschließen, die sie unter Vakuum freisetzen.

Oberflächenqualität

Der abgeschiedene Dünnfilm repliziert die Oberfläche, auf der er gewachsen ist. Eine raue, schmutzige oder defekte Substratoberfläche führt mit ziemlicher Sicherheit zu einem rauen, schlecht haftenden und defekten Film.

Daher müssen Substrate sorgfältig gereinigt und oft auf eine sehr glatte Oberfläche poliert werden, bevor sie in die Abscheidungskammer gebracht werden.

Gängige Substrat-Kategorien und ihre Anwendungen

Obwohl die Möglichkeiten breit gefächert sind, fallen die meisten Substrate in eine von wenigen Schlüsselkategorien, die jeweils mit bestimmten Industrien und Anwendungen verbunden sind.

Halbleiter

Diese Materialien sind die Grundlage der gesamten Mikroelektronikindustrie. Das Substrat ist nicht nur ein Träger, sondern ein aktiver Bestandteil des Endgeräts.

- Beispiele: Silizium (Si), Galliumarsenid (GaAs), Siliziumkarbid (SiC)

- Anwendungen: Integrierte Schaltkreise, CPUs, Speicherchips, LEDs.

Gläser und Keramiken

Ausgewählt wegen ihrer optischen Transparenz, elektrischen Isolation oder extremen Härte und Temperaturbeständigkeit.

- Beispiele: Quarzglas, Borosilikatglas, Saphir, Aluminiumoxid (Al₂O₃)

- Anwendungen: Optische Linsen und Filter, Bildschirme, elektronische Leiterplatten, hochverschleißfeste Komponenten.

Metalle und Legierungen

Werden verwendet, wenn das Endprodukt mechanische Festigkeit, Haltbarkeit oder Leitfähigkeit erfordert. Die aufgebrachten Beschichtungen verbessern oft die Verschleißfestigkeit, reduzieren die Reibung oder sorgen für ein dekoratives Finish.

- Beispiele: Edelstahl, Titan, Aluminium, Kupfer

- Anwendungen: Schneidwerkzeuge, medizinische Implantate, Automobilteile, dekorative Beschläge.

Polymere (Kunststoffe)

Das Beschichten von Kunststoffen ist möglich, erfordert aber besondere Sorgfalt. Die niedrigen Schmelzpunkte und die Neigung zum Ausgasen bedeuten, dass Niedertemperatur-Abscheidungsprozesse verwendet werden müssen.

- Beispiele: Polycarbonat (PC), Kapton, PEEK

- Anwendungen: Flexible Elektronik, leichte optische Komponenten, metallisierte Verpackungsfolien.

Verständnis der Kompromisse und Fallstricke

Die Auswahl eines Substrats ist nicht ohne Herausforderungen. Das Verständnis der Einschränkungen ist der Schlüssel zu einem erfolgreichen Beschichtungsprozess.

Die Herausforderung der Temperatur

Wenn Sie ein temperaturempfindliches Material wie einen gewöhnlichen Kunststoff beschichten müssen, sind Sie eingeschränkt. Sie müssen eine geringere Abscheideleistung verwenden, was den Prozess verlangsamt, und möglicherweise eine Substratkühlung hinzufügen, was den Kammeraufbau kompliziert.

Das Problem der Haftung

Ein Film ist nur so gut wie seine Bindung zum Substrat. Einige Materialkombinationen weisen von Natur aus eine schlechte Haftung auf. Zum Beispiel kann das Abscheiden eines Metalls auf einem Polymer schwierig sein, ohne zuvor eine spezielle "Haftschicht" zu verwenden, die als Kleber zwischen dem Substrat und dem endgültigen Film fungiert.

Die Notwendigkeit der Reinigung

Jede Verunreinigung auf der Substratoberfläche – wie Öle, Staub oder Oxide – führt zu einem Versagen der Beschichtung. Die Substratreinigung ist ein mehrstufiger, kritischer Prozess, der nicht übersehen werden darf. Bei Materialien wie Siliziumwafern wird diese Reinigung in einer Reinraumumgebung durchgeführt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Substrats wird vollständig durch Ihr Endziel bestimmt. Das Substrat ist die Grundlage, auf der die Leistung Ihres Dünnfilms aufbaut.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Ihre Wahl ist fast immer ein Halbleiterwafer, typischerweise Silizium.

- Wenn Ihr Hauptaugenmerk auf Optik oder Isolation liegt: Sie werden hochwertiges Glas, Quarz oder eine technische Keramik wie Saphir verwenden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit oder Werkzeugen liegt: Ihr Substrat wird ein hartes Metall oder eine Legierung sein, wie Stahl oder Titan.

- Wenn Ihr Hauptaugenmerk auf leichten oder flexiblen Teilen liegt: Sie können Polymere verwenden, müssen Ihren PVD-Prozess jedoch sorgfältig auf deren Temperatur- und Vakuumbeschränkungen abstimmen.

Letztendlich ist das richtige Substrat eines, das die Anforderungen Ihrer Anwendung erfüllt und gleichzeitig mit der Physik des Abscheidungsprozesses kompatibel ist.

Zusammenfassungstabelle:

| Substrat-Kategorie | Gängige Beispiele | Schlüsselanwendungen |

|---|---|---|

| Halbleiter | Silizium (Si), Galliumarsenid (GaAs) | Integrierte Schaltkreise, LEDs, Speicherchips |

| Gläser & Keramiken | Quarzglas, Saphir, Aluminiumoxid | Optische Linsen, Bildschirme, Leiterplatten |

| Metalle & Legierungen | Edelstahl, Titan, Aluminium | Schneidwerkzeuge, Medizinische Implantate, Automobilteile |

| Polymere (Kunststoffe) | Polycarbonat (PC), Kapton, PEEK | Flexible Elektronik, Leichte Optik |

Bereit, Ihren PVD- oder Sputterprozess zu perfektionieren? Die Auswahl des richtigen Substrats ist entscheidend für die Herstellung hochwertiger, langlebiger Dünnfilme. Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für eine erfolgreiche Abscheidung benötigen. Unsere Experten können Ihnen helfen, die Herausforderungen der thermischen Stabilität, Haftung und Oberflächenvorbereitung zu meistern. Lassen Sie uns die Grundlage für Ihren nächsten Durchbruch schaffen – kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile