Im Kern ist die chemische Gasphasenabscheidung (CVD) der grundlegende Prozess zur Herstellung der ultrareinen, hochleistungsfähigen Dünnschichten, die das Herzstück moderner Elektronik und Kommunikation bilden. Ihre kritischsten Anwendungen liegen in der Erstellung der komplexen Schichten eines Halbleiterchips und der Produktion des Kernmaterials für Glasfasern, Komponenten, die für unsere digitale Welt von grundlegender Bedeutung sind.

Die wahre Bedeutung von CVD liegt nicht nur in einer Beschichtungstechnik, sondern in einer Methode des Aufbaus auf atomarer Ebene. Sie ermöglicht es Ingenieuren, Materialien aus gasförmigen Vorläufern aufzubauen und Komponenten mit einem Grad an Reinheit, Präzision und Leistung zu schaffen, den herkömmliche Fertigungsmethoden nicht erreichen können.

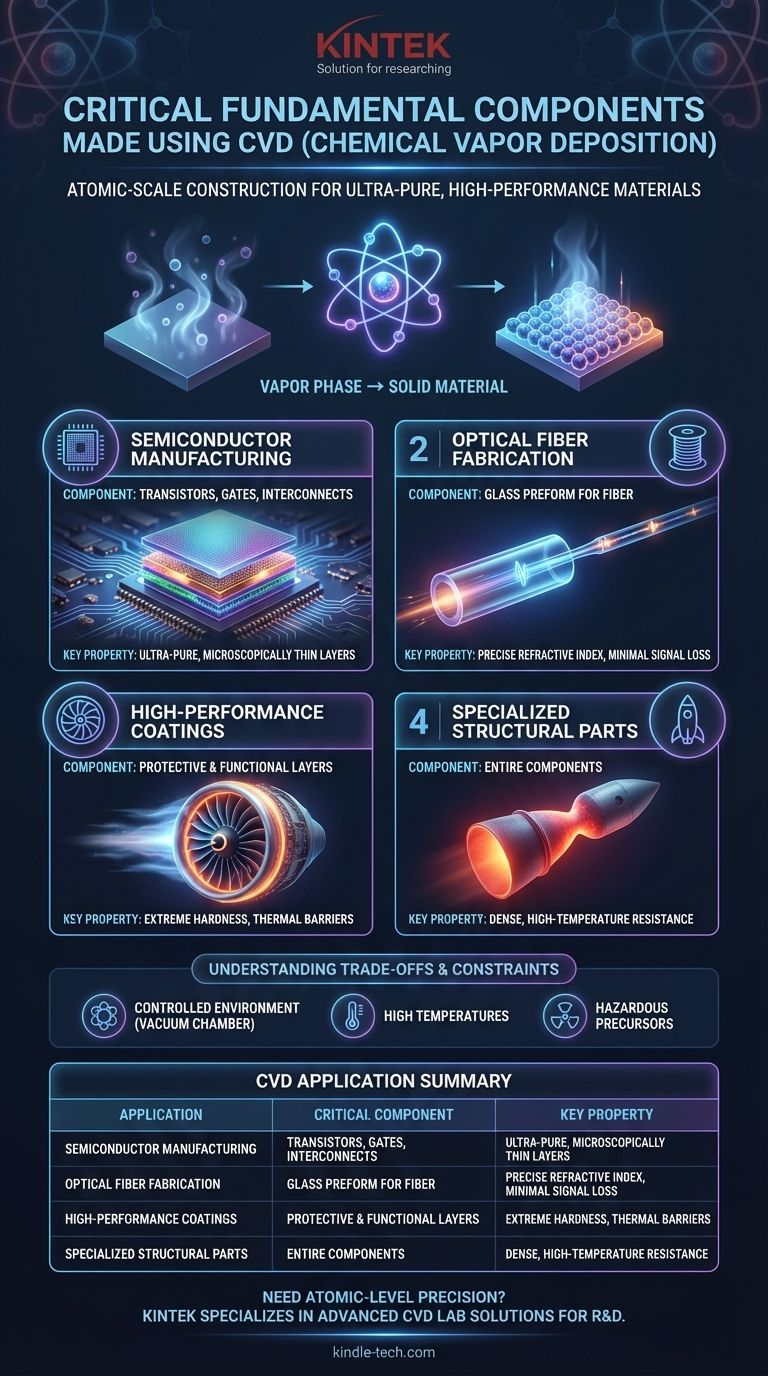

Die Rolle von CVD: Vom Oberflächenschutz zur Kernfunktion

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein festes Material auf einer beheizten Oberfläche (Substrat) aus einer chemischen Reaktion in der Gasphase gebildet wird. Dieser "Bottom-up"-Ansatz, Materialien Atom für Atom aufzubauen, macht ihn so leistungsfähig.

Die Grundlage der Elektronik schaffen

Die kritischste Anwendung von CVD liegt in der Halbleiterfertigung. Jeder integrierte Schaltkreis, vom Prozessor in Ihrem Computer bis zum Speicher in Ihrem Telefon, wird mit diesem Verfahren hergestellt.

CVD wird verwendet, um mehrere, mikroskopisch dünne Schichten verschiedener Materialien – einschließlich Silizium, Dielektrika und leitfähiger Metalle – auf einem Siliziumwafer abzuscheiden. Diese Schichten bilden die Transistoren, Gates und Verbindungen, aus denen die Schaltkreise des Chips bestehen.

Globale Kommunikation ermöglichen

CVD ist unerlässlich für die Herstellung von Glasfasern. Das Verfahren wird verwendet, um einen großen Glaszylinder, einen sogenannten "Preform", zu erzeugen, der einen präzise kontrollierten Brechungsindex aufweist.

Dieser Preform wird dann erhitzt und zu einer haardünnen Faser gezogen, die Daten als Lichtimpulse über weite Strecken überträgt. Die durch CVD erreichte ultrahohe Reinheit minimiert den Signalverlust und ermöglicht Hochgeschwindigkeits-Kommunikationsnetze weltweit.

Entwicklung von Hochleistungsbeschichtungen

Neben der Schaffung des Kerns einer Komponente wird CVD häufig eingesetzt, um Schutz- und Funktionsbeschichtungen aufzubringen, die die Leistung eines Teils dramatisch verbessern.

Diese Beschichtungen können extreme Härte für Schneidwerkzeuge, thermische Barrieren für Turbinenschaufeln von Düsentriebwerken und Biokompatibilität für medizinische Implantate bieten. Der abgeschiedene Film wird zu einem integralen Bestandteil der Oberfläche der Komponente.

Herstellung spezialisierter Strukturteile

In bestimmten hochwertigen Anwendungen wird CVD verwendet, um die gesamte Komponente zu erstellen, nicht nur eine Schicht auf ihrer Oberfläche. Dies ist besonders nützlich für Teile, die extremen Bedingungen standhalten müssen.

Beispiele hierfür sind dichte, dünnwandige Komponenten wie Raketendüsen oder spezielle Tiegel, die mit traditionellen Bearbeitungs- oder Gussverfahren schwer oder unmöglich herzustellen sind.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist CVD keine Universallösung. Ihre Anwendung wird durch eine spezifische Reihe von Anforderungen und Einschränkungen bestimmt, die sie ideal für Hochleistungs- und hochwertige Komponenten machen.

Die Notwendigkeit einer kontrollierten Umgebung

Der gesamte CVD-Prozess muss in einer Reaktionskammer stattfinden, oft unter Vakuum. Dies erfordert anspruchsvolle und teure Geräte, um Temperatur, Druck und den Fluss der Reaktionsgase präzise zu steuern.

Einschränkungen hoher Temperaturen

Die meisten CVD-Prozesse laufen bei sehr hohen Temperaturen ab. Diese Hitze ist notwendig, um die chemischen Reaktionen anzutreiben, begrenzt aber die Arten von Materialien, die als Substrate verwendet werden können, da sie den thermischen Belastungen standhalten müssen, ohne sich zu verformen oder zu schmelzen.

Die Herausforderung der Vorläuferchemikalien

Der Erfolg von CVD hängt von der Verfügbarkeit flüchtiger Vorläufergase ab, die die gewünschten Atome enthalten. Diese Gase sind oft hochreaktiv, toxisch oder korrosiv, was komplexe Sicherheits- und Handhabungsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CVD wird ausschließlich durch die Notwendigkeit von Materialeigenschaften bestimmt, die auf andere Weise nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: CVD ist der unverzichtbare, grundlegende Prozess zum Aufbau der geschichteten Strukturen integrierter Schaltkreise.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsdatenübertragung liegt: CVD ist die einzige Methode, die die ultrareinen Glas-Preforms herstellen kann, die für verlustarme Glasfasern erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Überleben von Komponenten in extremen Umgebungen liegt: CVD bietet die Hochleistungs-Wärme- und Verschleißschutzbeschichtungen, die für Luft- und Raumfahrt- sowie Industrieanwendungen unerlässlich sind.

Letztendlich ist die chemische Gasphasenabscheidung die ermöglichende Technologie, die es uns erlaubt, Materialien mit der Präzision auf atomarer Ebene zu entwickeln, die für die kritischsten Komponenten von heute erforderlich ist.

Zusammenfassungstabelle:

| CVD-Anwendung | Kritische Komponente erstellt | Erreichte Schlüsseleigenschaft |

|---|---|---|

| Halbleiterfertigung | Transistoren, Gates, Verbindungen | Ultrareine, mikroskopisch dünne Schichten |

| Glasfaserherstellung | Glas-Preform für Faser | Präziser Brechungsindex, minimaler Signalverlust |

| Hochleistungsbeschichtungen | Schutzschichten (z.B. für Turbinenschaufeln) | Extreme Härte, thermische Barrieren |

| Spezialisierte Strukturteile | Gesamte Komponenten (z.B. Raketendüsen) | Dicht, hohe Temperaturbeständigkeit |

Müssen Sie Materialien mit atomarer Präzision entwickeln? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die für hochmoderne chemische Gasphasenabscheidungsverfahren (CVD) erforderlich sind. Ob Ihr Fokus auf der Halbleiter-Forschung und -Entwicklung, der Entwicklung neuer optischer Materialien oder der Herstellung langlebiger Beschichtungen liegt, unsere Lösungen helfen Ihnen, die ultrareinen, hochleistungsfähigen Ergebnisse zu erzielen, die für die moderne Technologie unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen CVD-Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt