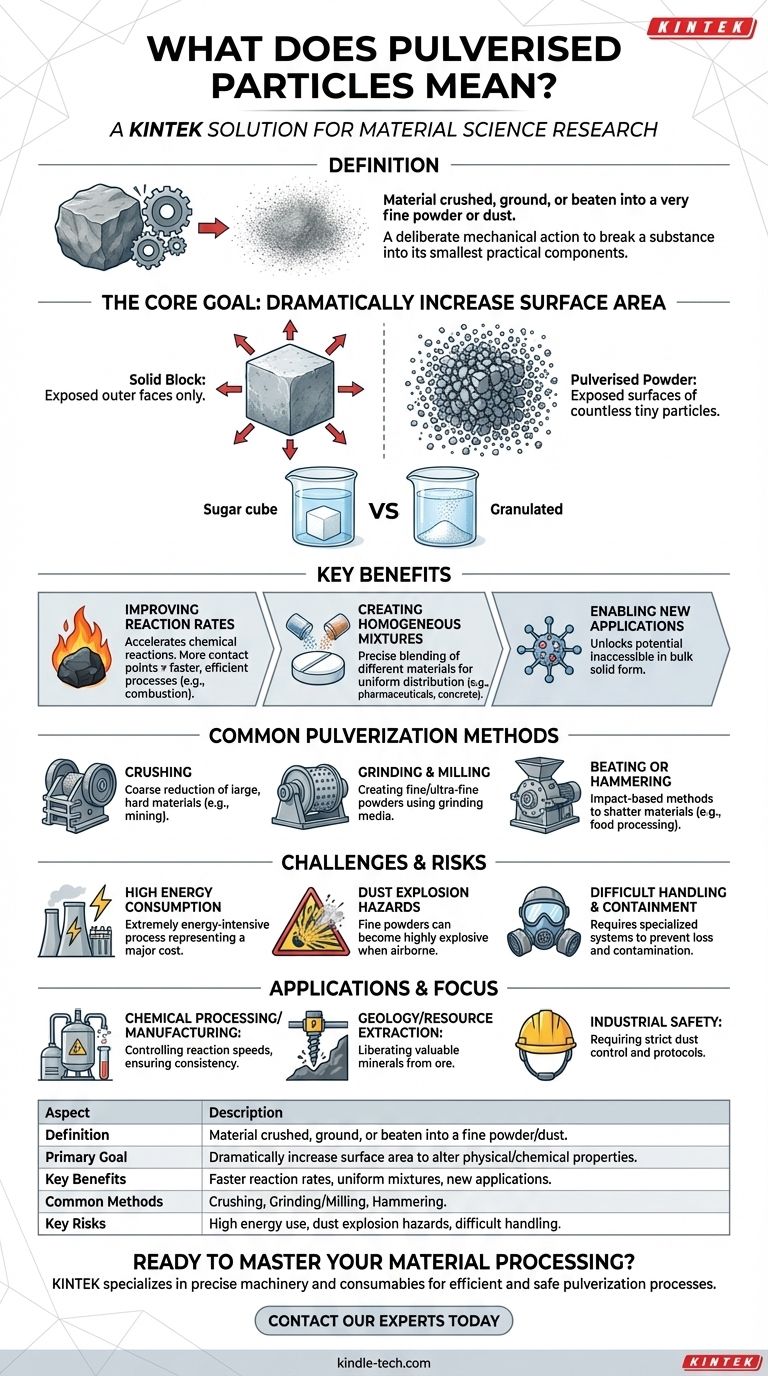

Kurz gesagt, pulverisierte Partikel sind das Ergebnis eines Materials, das zu einem sehr feinen Pulver oder Staub zerkleinert, gemahlen oder geschlagen wurde. Dieser Prozess, bekannt als Pulverisierung, ist eine bewusste mechanische Aktion, die darauf abzielt, eine Substanz in ihre kleinsten praktischen Bestandteile zu zerlegen, ähnlich der Atomisierung.

Der Hauptzweck der Herstellung pulverisierter Partikel besteht darin, die Oberfläche eines Materials drastisch zu vergrößern. Diese Transformation geht nicht nur darum, etwas kleiner zu machen; es geht darum, seine physikalischen und chemischen Eigenschaften grundlegend zu verändern, um Reaktionsgeschwindigkeiten zu verbessern, gleichmäßige Mischungen zu erzeugen und neue Anwendungen zu ermöglichen.

Das Ziel der Pulverisierung: Mehr als nur Mahlen

Die Entscheidung, ein Material zu pulverisieren, wird von spezifischen technischen und chemischen Zielen bestimmt. Der Prozess erschließt Potenzial, das völlig unzugänglich ist, wenn das Material in seiner massiven, festen Form vorliegt.

Maximierung der Oberfläche

Ein fester Block eines Materials setzt nur seine äußeren Flächen seiner Umgebung aus. Indem man denselben Block zu einem feinen Pulver pulverisiert, setzt man die Oberflächen unzähliger winziger Partikel frei, wodurch die für die Interaktion verfügbare Gesamtoberfläche massiv vergrößert wird.

Denken Sie an einen Zuckerwürfel im Vergleich zu granuliertem Zucker. Der granulierte Zucker löst sich im Tee viel schneller auf, weil das Wasser auf die riesige kombinierte Oberfläche aller winzigen Kristalle gleichzeitig einwirken kann.

Verbesserung der Reaktionsgeschwindigkeiten

Diese Vergrößerung der Oberfläche beschleunigt chemische Reaktionen direkt. Mehr Kontaktpunkte bedeuten einen schnelleren und effizienteren Prozess.

Dieses Prinzip ist entscheidend in Anwendungen wie der Stromerzeugung, wo pulverisierte Kohle nahezu sofort und vollständig verbrennt und Energie weitaus effizienter freisetzt als ein brennendes Stück Kohle.

Erstellung homogener Mischungen

Eine perfekt gleichmäßige Mischung ist mit großen, unregelmäßigen Brocken nahezu unmöglich. Feine, pulverisierte Pulver können jedoch mit unglaublicher Präzision gemischt werden.

Dies ist unerlässlich in der Pharmazie, wo eine winzige Menge eines Wirkstoffs gleichmäßig in einer Tablette verteilt werden muss, und bei der Herstellung von Beton, wo Zement gleichmäßig mit Sand und Wasser vermischt werden muss.

Gängige Pulverisierungsmethoden

Die spezifische verwendete Technik hängt von der Härte des Materials und der gewünschten endgültigen Partikelgröße ab.

Zerkleinern

Das Zerkleinern ist typischerweise der erste Schritt, der zur groben Reduzierung großer, harter Materialien verwendet wird. Industrielle Backenbrecher und Kegelbrecher werden im Bergbau und Steinbruch eingesetzt, um große Steine in handlicheren Kies zu zerbrechen.

Mahlen und Vermahlen

Zur Herstellung feiner oder ultrafeiner Pulver werden Mahl- und Vermahlungsprozesse eingesetzt. Eine Kugelmühle zum Beispiel ist eine rotierende Trommel, die mit harten Stahlkugeln gefüllt ist, die das Material auf eine bestimmte Größe zerkleinern und mahlen.

Schlagen oder Hämmern

Aufprallbasierte Methoden, wie eine Hammermühle, verwenden schnell rotierende Hämmer, um Materialien zu zerschlagen und zu zerlegen. Dies ist in der Lebensmittelverarbeitung zum Mahlen von Getreide oder im Recycling zum Zerkleinern von Materialien üblich.

Herausforderungen und Risiken verstehen

Obwohl unglaublich nützlich, birgt die Arbeit mit pulverisierten Partikeln erhebliche betriebliche Herausforderungen und Sicherheitsbedenken.

Hoher Energieverbrauch

Die Reduzierung fester Materialien zu feinen Pulvern ist ein extrem energieintensiver Prozess. Die benötigten Maschinen verbrauchen eine enorme Menge an Strom, was in Industrien wie dem Bergbau und der Zementproduktion einen erheblichen Betriebskostenfaktor darstellt.

Staubexplosionsgefahren

Viele ansonsten stabile Materialien werden hoch explosiv, wenn sie pulverisiert und als Staubwolke in der Luft suspendiert werden. Die große Oberfläche ermöglicht eine nahezu sofortige Verbrennung, wenn eine Zündquelle vorhanden ist.

Dies ist ein kritisches Sicherheitsrisiko in Getreidesilos (Mehlstaub), Kohlebergwerken (Kohlenstaub) und Metallwerkstätten (Metallpulver).

Schwierige Handhabung und Eindämmung

Feine Pulver sind notorisch schwierig zu handhaben. Sie können leicht in die Luft gelangen, was Atemwegsrisiken birgt, und erfordern spezielle Eindämmungs-, Lager- und Transportsysteme, um Verluste und Kontaminationen zu vermeiden.

Wie dies auf Ihr Ziel zutrifft

Das Verständnis der Natur pulverisierter Partikel bedeutet, ihr Potenzial und ihre Risiken zu erkennen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Verarbeitung oder Herstellung liegt: Pulverisierung ist Ihr primäres Werkzeug zur Kontrolle der Reaktionsgeschwindigkeiten und zur Sicherstellung der Konsistenz Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf Geologie oder Rohstoffgewinnung liegt: Dies ist der wesentliche erste Schritt zur Gewinnung wertvoller Mineralien aus wertlosem Gesteinserz zur weiteren Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Arbeitssicherheit liegt: Das Vorhandensein pulverisierter Partikel ist ein großes Warnsignal, das strenge Protokolle zur Staubkontrolle und zur Eliminierung von Zündquellen erfordert.

Letztendlich ist die Beherrschung des Pulverisierungsprozesses grundlegend für die Manipulation und Kontrolle der Eigenschaften fester Materie.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Material, das zu einem feinen Pulver/Staub zerkleinert, gemahlen oder geschlagen wurde. |

| Hauptziel | Drastische Vergrößerung der Oberfläche zur Veränderung physikalischer/chemischer Eigenschaften. |

| Hauptvorteile | Schnellere Reaktionsgeschwindigkeiten, gleichmäßige Mischungen, neue Anwendungen. |

| Gängige Methoden | Zerkleinern, Mahlen/Vermahlen, Hämmern. |

| Hauptrisiken | Hoher Energieverbrauch, Staubexplosionsgefahren, schwierige Handhabung. |

Bereit, Ihre Materialverarbeitung zu meistern?

Ob Ihr Ziel darin besteht, chemische Reaktionen zu beschleunigen, perfekt gleichmäßige Mischungen zu erstellen oder feine Pulver sicher zu handhaben, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf präzise Maschinen und Verbrauchsmaterialien, die für effiziente und sichere Pulverisierungsprozesse benötigt werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, das volle Potenzial Ihrer Materialien zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.