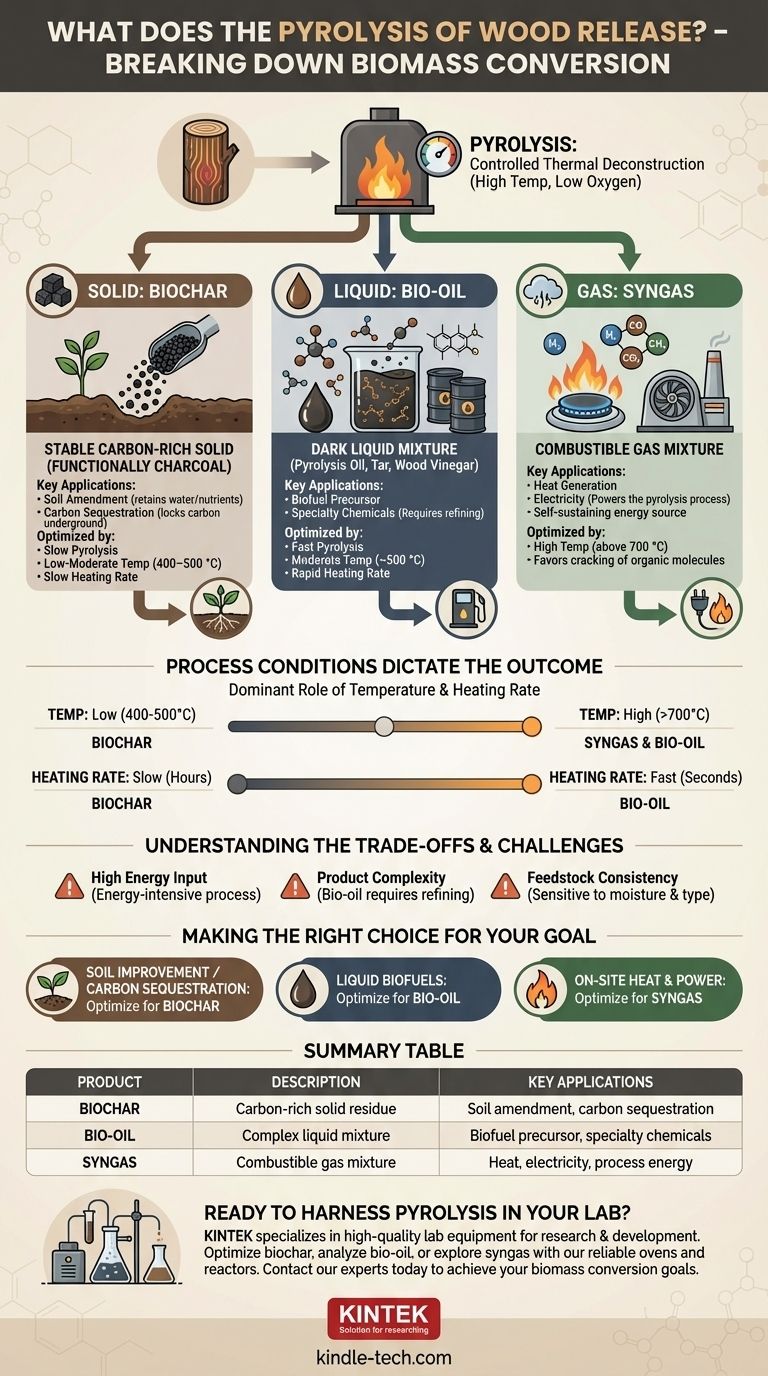

Kurz gesagt, die Pyrolyse von Holz setzt eine Kombination aus festen, flüssigen und gasförmigen Produkten frei. Der Prozess zerlegt das Holz in einer Hochtemperatur-, sauerstoffarmen Umgebung und liefert einen kohlenstoffreichen Feststoff, bekannt als Biokohle, eine komplexe Flüssigkeit, genannt Bio-Öl, und ein brennbares Gasgemisch, bezeichnet als Syngas.

Pyrolyse ist keine einfache Verbrennung; es ist eine kontrollierte thermische Zersetzung. Die entscheidende Erkenntnis ist, dass man durch präzises Management der Prozessbedingungen wie der Temperatur bestimmen kann, welcher dieser drei Produktströme – fest, flüssig oder gasförmig – maximiert wird.

Holz dekonstruieren: Die drei Kernprodukte

Die Holzpyrolyse trennt die komplexe organische Materie der Biomasse in drei unterschiedliche und wertvolle Komponenten. Das Verständnis jeder einzelnen ist entscheidend für das Verständnis des gesamten Prozesses.

Der Feststoff: Biokohle

Biokohle ist der stabile, kohlenstoffreiche Feststoff, der übrig bleibt, nachdem die flüchtigen Bestandteile des Holzes ausgetrieben wurden. Sie ist funktionell eine Form von Holzkohle.

Ihre primäre moderne Anwendung ist als Bodenverbesserer. Die poröse Struktur der Biokohle hilft, Wasser und Nährstoffe zu speichern, verbessert die Bodengesundheit und fördert die Kohlenstoffsequestrierung, indem sie Kohlenstoff über lange Zeiträume im Boden bindet.

Die Flüssigkeit: Bio-Öl

Bio-Öl, auch als Pyrolyseöl bekannt, ist eine dunkle, dichte flüssige Mischung aus Hunderten verschiedener organischer Verbindungen. Es ist eine kondensierte Form der flüchtigen Gase und enthält Substanzen wie Teer und Holzessig.

Diese Flüssigkeit kann ein Vorläufer für Biokraftstoffe und Spezialchemikalien sein. Sie ist jedoch typischerweise sauer und instabil und erfordert eine erhebliche Raffination, bevor sie als direkter Ersatz für konventionelle Kraftstoffe verwendet werden kann.

Das Gas: Syngas

Syngas, oder Synthesegas, ist ein Gemisch aus brennbaren Gasen. Seine Hauptbestandteile sind Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und Kohlendioxid (CO₂).

Dieses Gas hat einen unmittelbaren Energiewert. Es kann direkt verbrannt werden, um Wärme und Elektrizität zu erzeugen, oft zur Energieversorgung des Pyrolyseprozesses selbst, wodurch ein selbsttragenderes System entsteht.

Wie Prozessbedingungen das Ergebnis bestimmen

Das Verhältnis von Biokohle, Bio-Öl und Syngas ist nicht festgelegt. Es ist ein direktes Ergebnis der spezifischen Parameter, die während der Pyrolyse verwendet werden, was den Betreibern eine erhebliche Kontrolle über die Endausgabe ermöglicht.

Die dominante Rolle der Temperatur

Die Temperatur ist die kritischste Variable. Verschiedene Temperaturbereiche begünstigen die Entstehung unterschiedlicher Produkte.

- Niedrige bis moderate Temperaturen (400–500 °C): Langsameres Erhitzen in diesem Bereich maximiert die Produktion von Biokohle, da weniger des festen Kohlenstoffs in Gas umgewandelt wird.

- Hohe Temperaturen (über 700 °C): Diese Bedingungen begünstigen das „Cracken“ größerer organischer Moleküle in kleinere, wodurch die Ausbeute an Syngas und Bio-Öl maximiert wird.

Der Einfluss der Heizrate

Wie schnell das Holz erhitzt wird, verändert das Ergebnis ebenfalls dramatisch. Dies führt zu zwei Haupttypen der Pyrolyse.

- Langsame Pyrolyse: Eine langsame Heizrate über mehrere Stunden ist die ideale Methode zur Erzeugung der höchsten Menge und Qualität von Biokohle.

- Schnelle Pyrolyse: Das sehr schnelle (in Sekunden) Erhitzen des Holzes auf eine moderate Temperatur ist die bevorzugte Methode zur Maximierung der Ausbeute an Bio-Öl.

Die Kompromisse verstehen

Obwohl die Pyrolyse eine leistungsstarke Methode zur Umwandlung von Biomasseabfällen in wertvolle Produkte bietet, ist es wichtig, ihre betrieblichen Herausforderungen und Einschränkungen zu erkennen.

Hoher Energieeinsatz

Pyrolyse ist ein energieintensiver Prozess. Das Erreichen und Halten von Temperaturen von 500 °C oder höher erfordert eine erhebliche anfängliche Energieinvestition, die in die wirtschaftliche und ökologische Kalkulation jedes Betriebs einbezogen werden muss.

Produktkomplexität und Raffination

Die Rohprodukte sind nicht immer sofort einsatzbereit. Insbesondere Bio-Öl ist korrosiv und chemisch komplex und erfordert eine kostspielige und energieintensive Aufbereitung, um ein stabiler, nutzbarer Transportkraftstoff zu werden.

Rohstoffkonsistenz

Der Prozess ist empfindlich gegenüber der Art und dem Zustand des Eingangsmaterials. Der Feuchtigkeitsgehalt, die Partikelgröße und die spezifische Holzart beeinflussen alle die Effizienz der Reaktion und die Endproduktausbeuten.

Die richtige Wahl für Ihr Ziel treffen

Um die Pyrolyse effektiv anzuwenden, müssen Sie die Prozessbedingungen an Ihr primäres Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffsequestrierung oder Bodenverbesserung liegt: Optimieren Sie die Biokohleproduktion durch langsame Pyrolyse bei niedrigeren Temperaturen (ca. 400-500 °C).

- Wenn Ihr Hauptaugenmerk auf der Produktion flüssiger Biokraftstoffe liegt: Optimieren Sie die Bio-Öl-Produktion durch schnelle Pyrolyse bei moderaten Temperaturen (ca. 500 °C).

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme und Strom vor Ort liegt: Optimieren Sie die Syngasproduktion durch sehr hohe Temperaturen (über 700 °C).

Letztendlich ist Pyrolyse ein flexibles thermochemisches Werkzeug, das es Ihnen ermöglicht, Holz in die spezifischen Ressourcen umzuwandeln, die Sie benötigen.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Biokohle | Kohlenstoffreicher fester Rückstand | Bodenverbesserer, Kohlenstoffsequestrierung |

| Bio-Öl | Komplexes Flüssigkeitsgemisch | Biokraftstoffvorläufer, Spezialchemikalien |

| Syngas | Brennbare Gasmischung (H₂, CO, CH₄) | Wärme, Elektrizität, Prozessenergie |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Biokohleproduktion für landwirtschaftliche Studien optimieren, Bio-Öl für Kraftstoffanwendungen analysieren oder Syngas zur Energieerzeugung erforschen, unsere zuverlässigen Öfen und Reaktoren bieten die präzise Temperaturkontrolle, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre spezifischen Ziele bei der Biomasseumwandlung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse