Im Kern sind Drehrohröfen äußerst vielseitige thermische Prozessoren, die mit einer Vielzahl von Brennstoffen betrieben werden können. Die gebräuchlichsten Brennstoffe sind pulverisierte Kohle, Erdgas und verschiedene Heizöle, aber sie können je nach spezifischer Anwendung und wirtschaftlichen Faktoren auch an die Verwendung von Propan, Synthesegasen oder sogar Elektrizität angepasst werden.

Die grundlegende Erkenntnis ist, dass Drehrohröfen von Natur aus brennstoffunabhängig sind. Die endgültige Wahl des Brennstoffs ist fast immer eine strategische Entscheidung, die durch ein Gleichgewicht von drei Faktoren bestimmt wird: lokale Brennstoffkosten, die erforderliche Prozesstemperatur und Umweltvorschriften.

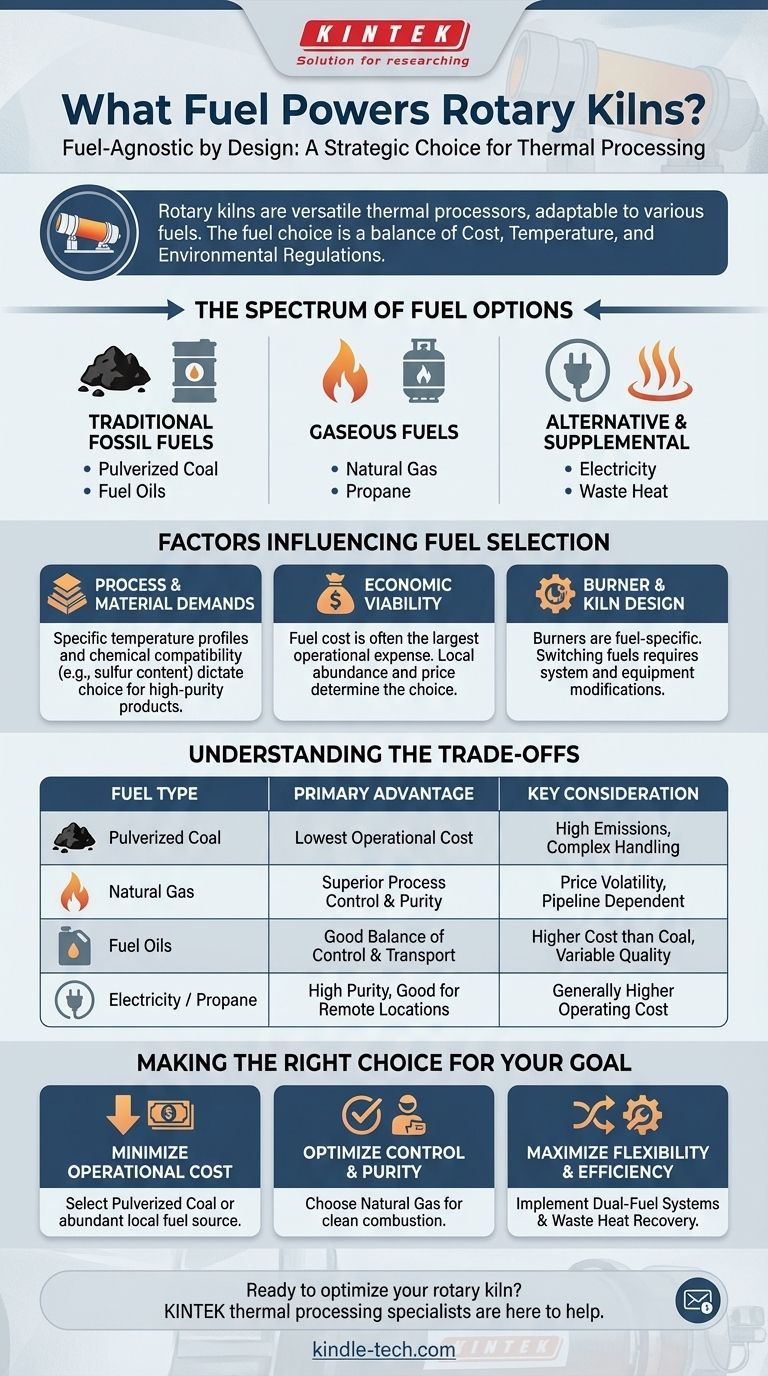

Das Spektrum der Brennstoffoptionen

Die Hauptfunktion eines Drehrohrofens besteht darin, Materialien auf eine sehr hohe Temperatur zu erhitzen, um eine chemische oder physikalische Veränderung zu bewirken. Der Brennstoff ist lediglich das Mittel zur Erzeugung dieser Wärme, und es stehen viele Optionen zur Verfügung.

Traditionelle fossile Brennstoffe

Die Arbeitspferde der Ofenbefeuerung sind traditionelle fossile Brennstoffe. Pulverisierte Kohle, erstmals 1895 verwendet, bleibt in vielen Industrien, insbesondere in der Zementherstellung, aufgrund ihrer hohen Energiedichte und Kosteneffizienz eine dominierende Wahl.

Schwere und leichte Heizöle sind ebenfalls gebräuchlich und bieten einen einfacheren Transport und eine einfachere Lagerung als feste Kohle.

Gasförmige Brennstoffe

Erdgas ist ein erstklassiger Brennstoff für Drehrohröfen, wenn es verfügbar und erschwinglich ist. Es verbrennt sauber, bietet eine außergewöhnlich präzise Temperaturregelung und erzeugt minimale Asche.

Für Anwendungen an abgelegeneren Orten oder als Notlösung kann Propan eine ähnliche Rolle wie Erdgas spielen.

Alternative und ergänzende Quellen

Moderne Ofenbetriebe integrieren zunehmend andere Energiequellen. Einige spezialisierte Prozesse können Elektrizität zur direkten Beheizung nutzen, obwohl dies aufgrund der hohen Kosten im Allgemeinen seltener ist.

Wichtiger ist, dass viele Systeme darauf ausgelegt sind, Abwärme wiederzuverwenden. Abgase vom heißen Ende des Ofens werden oft zu einem Vorwärmer geleitet, um die Temperatur des eingehenden Materials zu erhöhen, was die thermische Gesamteffizienz erheblich verbessert.

Faktoren, die die Brennstoffauswahl beeinflussen

Die Entscheidung, welcher Brennstoff verwendet werden soll, ist niemals willkürlich. Es ist eine kalkulierte Wahl, die auf dem Zusammenspiel von Prozessanforderungen, Wirtschaftlichkeit und Logistik basiert.

Prozess- und Materialanforderungen

Das zu verarbeitende Material bestimmt den gesamten Betrieb. Die Herstellung von Zement oder Kalk erfordert spezifische und stabile Temperaturprofile, die einige Brennstoffe leichter aufrechterhalten können als andere.

Die Chemie des Brennstoffs ist ebenfalls entscheidend. Zum Beispiel kann der Schwefelgehalt in Kohle oder Heizöl mit Materialien wie Kalk reagieren, sodass für hochreine Produkte ein sauberer verbrennender Brennstoff wie Erdgas erforderlich sein kann.

Wirtschaftliche Machbarkeit

In den meisten Schwerindustrien sind die Brennstoffkosten der größte einzelne Betriebsaufwand. Daher wird die Wahl oft davon bestimmt, welche Energiequelle in einer bestimmten Region am häufigsten und billigsten ist.

Deshalb ist Kohle in Gebieten mit großen Reserven weiterhin weit verbreitet, während Erdgas dort bevorzugt wird, wo eine umfangreiche Pipeline-Infrastruktur vorhanden ist.

Brenner- und Ofendesign

Ein Ofen ist kein einfacher Ofen; es ist ein integriertes System. Der Brenner, der den Brennstoff einspritzt und zündet, ist speziell für einen bestimmten Brennstofftyp ausgelegt – ob fest, flüssig oder gasförmig.

Der Wechsel von Erdgas zu pulverisierter Kohle erfordert beispielsweise ein völlig anderes Brennersystem sowie Ausrüstung zum Mahlen, Fördern und Lagern der Kohle.

Die Kompromisse verstehen

Jede Brennstoffquelle bietet eine Reihe von Vor- und Nachteilen. Das Erkennen dieser Kompromisse ist der Schlüssel zum Verständnis, warum ein bestimmter Brennstoff für einen bestimmten Betrieb gewählt wird.

Kohle: Kostengünstig, aber komplex

Kohle bietet in vielen Regionen unübertroffene Energie zu ihren Kosten. Sie erfordert jedoch einen umfangreichen Vor-Ort-Umgang, erzeugt Asche, die entsorgt werden muss, und setzt höhere Mengen an Schadstoffen wie SOx, NOx und Partikeln frei, es sei denn, es wird eine teure Entschwefelungstechnologie installiert.

Erdgas: Sauber, aber volatil

Gas bietet eine überlegene Prozesskontrolle und ist der sauberste verbrennende fossile Brennstoff, was die Einhaltung von Umweltvorschriften vereinfacht und die Produktreinheit verbessern kann. Sein Hauptnachteil ist die Preisvolatilität und die Abhängigkeit von der Verfügbarkeit von Pipelines, was es in einigen Märkten zu einer unwirtschaftlichen Wahl machen kann.

Heizöle: Der Mittelweg

Heizöle sind einfacher zu transportieren und zu lagern als Kohle und bieten eine bessere Verbrennungssteuerung. Sie sind jedoch in der Regel teurer als Kohle und können variable Eigenschaften (wie den Schwefelgehalt) aufweisen, die Emissionen und Produktqualität beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Um den optimalen Brennstoff auszuwählen, müssen Sie zunächst Ihr primäres Ziel für den Ofenbetrieb definieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Pulverisierte Kohle oder die am häufigsten verfügbare lokale Brennstoffquelle ist fast immer der wirtschaftlichste Weg.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Produktreinheit liegt: Erdgas ist die überlegene Wahl für seine saubere Verbrennung und hochreaktionsschnelle Temperaturregelung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Effizienz liegt: Ein Dual-Fuel-System in Kombination mit einer robusten Abwärmerückgewinnung bietet Widerstandsfähigkeit gegen Preisschwankungen und maximiert die thermische Effizienz.

Die bemerkenswerte Anpassungsfähigkeit des Drehrohrofens an verschiedene Brennstoffquellen ist ein Hauptgrund, warum er in der globalen Industrie ein unverzichtbares Werkzeug bleibt.

Zusammenfassungstabelle:

| Brennstoffart | Hauptvorteil | Wichtige Überlegung |

|---|---|---|

| Pulverisierte Kohle | Niedrigste Betriebskosten | Hohe Emissionen, komplexes Handling |

| Erdgas | Überlegene Prozesskontrolle & Reinheit | Preisvolatilität, Pipeline-abhängig |

| Heizöle | Gutes Gleichgewicht aus Kontrolle & Transport | Höhere Kosten als Kohle, variable Qualität |

| Elektrizität / Propan | Hohe Reinheit, gut für abgelegene Orte | Generell höhere Betriebskosten |

Bereit, die Leistung Ihres Drehrohrofens zu optimieren? Die Wahl des Brennstoffs ist entscheidend für Ihre Betriebskosten, Produktqualität und Umweltverträglichkeit. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, Ihre spezifischen Prozessanforderungen zu analysieren, um den idealen Brennstoff und das Brennersystem für Ihre Ziele auszuwählen. Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das feuerfeste Material eines Drehrohrofens? Wählen Sie die richtige Auskleidung für Effizienz & Langlebigkeit

- Verbrauchen elektrische Brennöfen viel Strom? Stromverbrauch und Kosten von Brennöfen verstehen

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Was ist die organische Reaktion der Pyrolyse? Wertvolle Produkte aus Abfallstoffen gewinnen

- Wie lang ist ein Zementdrehrohrofen? Optimierung der Länge für maximale Effizienz und Leistung

- Was ist der Pyrolysemechanismus von Biomassematerialien? Ein Leitfaden zur Umwandlung von Biomasse in Pflanzenkohle, Bioöl und Synthesegas

- Wie hoch ist die Regenerationstemperatur von Aktivkohle? Optimieren Sie Ihren Prozess mit der richtigen Methode

- Wo werden Wirbelschichtreaktoren eingesetzt? Für chemische, petrochemische und Energieprozesse