Im Wesentlichen ist ein Drehrohrofen ein kontinuierlich arbeitender Hochtemperatur-Ofen, der zur thermischen Verarbeitung von Schüttgütern verwendet wird. Im Inneren seiner rotierenden zylindrischen Hülle werden Rohmaterialien auf präzise Temperaturen erhitzt, um spezifische physikalische oder chemische Veränderungen auszulösen. Diese Umwandlungen umfassen Prozesse wie Kalzinierung, Sintern, organische Verbrennung und chemische Reduktion.

Der grundlegende Vorteil des Drehrohrofens liegt in seiner Fähigkeit, einen kontinuierlichen Materialfluss mit präziser, gleichmäßiger Hochtemperaturkontrolle zu kombinieren. Die konstante Rotation stellt sicher, dass jedes Partikel gleichmäßig der Hitze ausgesetzt wird, was ihn zu einem außergewöhnlich effizienten und konsistenten Werkzeug für die großtechnische Materialumwandlung macht.

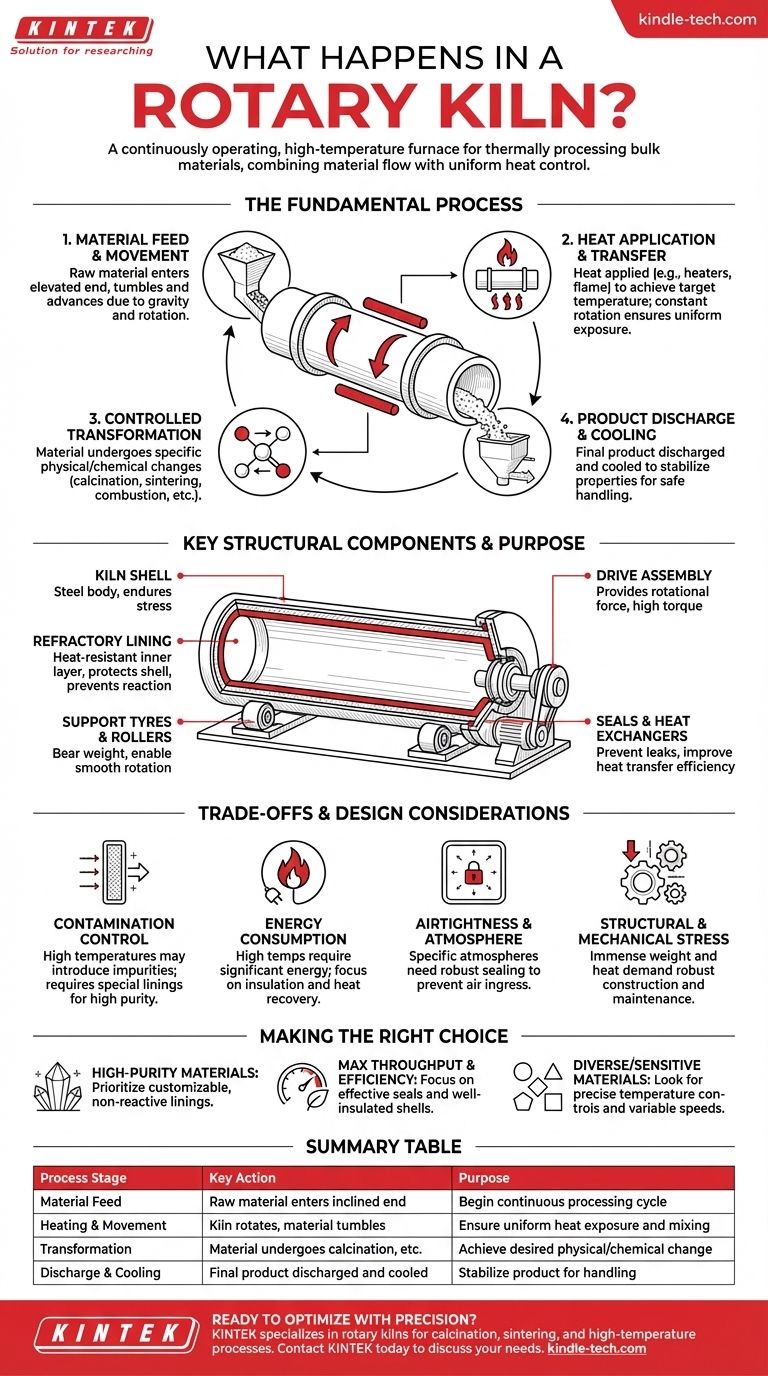

Der grundlegende Prozess: Wie ein Drehrohrofen funktioniert

Ein Drehrohrofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip der kontrollierten Bewegung und Erwärmung. Der gesamte Prozess ist auf eine kontinuierliche Verarbeitung großer Mengen ausgelegt.

Materialzufuhr und -bewegung

Das Rohmaterial wird in das erhöhte Ende des leicht geneigten zylindrischen Ofens eingeführt. Während sich der Ofen dreht, fällt das Material um und vermischt sich und bewegt sich aufgrund der Schwerkraft allmählich die Länge des Zylinders hinunter.

Wärmeanwendung und -übertragung

Wärme wird zugeführt, um die Ziel-Prozesstemperatur zu erreichen, oft durch elektrische Heizelemente, die 360° um die Hülle angeordnet sind, oder durch eine direkte Flamme. Die konstante Rotation gewährleistet eine gleichmäßige Wärmeübertragung, verhindert Hot Spots und garantiert, dass das gesamte Material einheitlich verarbeitet wird.

Kontrollierte Umwandlung

Während das Material die erhitzte Zone durchläuft, erfährt es die beabsichtigte Veränderung. Dies kann das Austreiben von Feuchtigkeit (Trocknung), das Auslösen einer chemischen Reaktion (Kalzinierung), das Verbrennen organischer Verbindungen (Verbrennung) oder das Verschmelzen von Partikeln (Sintern) sein.

Produktentladung und Kühlung

Sobald das Material das untere Ende des Ofens erreicht, wird es als Endprodukt entladen. Viele Systeme beinhalten in dieser Phase Luftkühlmechanismen, um die Produkttemperatur für eine sichere Handhabung zu stabilisieren und seine gewünschten Eigenschaften zu erhalten.

Wichtige strukturelle Komponenten und ihr Zweck

Jeder Teil eines Drehrohrofens ist so konstruiert, dass er extremen Temperaturen und mechanischen Belastungen standhält und gleichzeitig zur Gesamteffizienz und Präzision des Prozesses beiträgt.

Die Ofenkammer (Shell)

Die Hülle ist der Hauptkörper des Ofens, typischerweise aus Stahlblech gefertigt und an den Enden oft konisch verjüngt. Sie ist so konstruiert, dass sie erheblichen Torsions- und Biegebeanspruchungen durch die Rotation und das Gewicht des Materials im Inneren standhält.

Die feuerfeste Auskleidung

Im Inneren der Hülle befindet sich eine Auskleidung aus feuerfesten (hitzebeständigen) Ziegeln oder gießbarem Material. Diese Auskleidung schützt die Stahlhülle vor den extremen Innentemperaturen und kann so gewählt werden, dass sie chemische Reaktionen mit dem zu verarbeitenden Material verhindert.

Stützreifen und Rollen

Die Ofenkammer ist mit großen Stahlbändern ausgestattet, die als Stützreifen oder Laufringe bezeichnet werden. Diese Reifen ruhen auf Schwerlastrollen, die das gesamte Gewicht des Ofens tragen und ihm eine reibungslose Rotation ermöglichen.

Das Antriebssystem

Das Antriebssystem liefert die Rotationskraft. Dies kann ein großes Zahnradgetriebe, ein Ketten- und Ritzelsystem oder ein direktes Reibgetriebe sein, die alle für hohes Drehmoment und zuverlässigen, kontinuierlichen Betrieb ausgelegt sind.

Dichtungen und Wärmetauscher

An beiden Enden des Ofens sind Dichtungen installiert, um das Eindringen von Luft zu verhindern und die Streuung von Rohmaterial zu unterbinden. Interne Wärmetauscher, wie Ketten oder Heber, können hinzugefügt werden, um die Wärmeübertragungseffizienz zu verbessern, indem das Material angehoben und durch den heißen Gasstrom geschleudert wird.

Verständnis der Kompromisse und Designüberlegungen

Obwohl leistungsstark, erfordern Drehrohröfen eine sorgfältige Konstruktion und Betriebssteuerung, um effektiv zu sein. Ihre Leistung hängt vom Gleichgewicht mehrerer Schlüsselfaktoren ab.

Kontaminationskontrolle

Die hohen Temperaturen und das mechanische Tumbling können zu Abrieb führen, wodurch potenziell Verunreinigungen aus der feuerfesten Auskleidung oder der Hülle des Ofens in das Produkt gelangen. Für hochreine Anwendungen, wie Batteriematerialien, können Öfen mit speziellen Auskleidungen angepasst werden, um diese Metallkontamination zu unterdrücken.

Energieverbrauch

Das Erreichen und Halten von Temperaturen, die oft 1000 °C überschreiten, erfordert eine erhebliche Energiemenge. Die Effizienz ist daher ein primärer Designfaktor, der die Wahl der Isolierung, der Dichtungen und der Wärmerückgewinnungssysteme beeinflusst.

Luftdichtheit und Atmosphärenkontrolle

Viele Prozesse, wie Reduktion oder Verkohlung, erfordern eine spezifische Atmosphäre im Ofen. Das Erreichen und Aufrechterhalten dieser Atmosphäre erfordert robuste Dichtungsmaßnahmen, um das Eindringen von Luft zu verhindern und die Prozessintegrität zu gewährleisten.

Strukturelle und mechanische Beanspruchung

Die Kombination aus immensem Gewicht, hoher Hitze und ständiger Rotation übt enorme Belastungen auf die Komponenten des Ofens aus. Eine korrekte Ausrichtung, robuste Konstruktion und regelmäßige Wartung sind entscheidend, um mechanisches Versagen zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl oder Spezifikation eines Drehrohrofens erfordert ein klares Verständnis Ihres primären Verarbeitungsziels.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien liegt: Priorisieren Sie Öfen mit anpassbaren, nicht reaktiven feuerfesten Auskleidungen und Funktionen zur Unterdrückung von Metallkontaminationen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Energieeffizienz liegt: Konzentrieren Sie sich auf Konstruktionen mit effektiven Dichtungen, internen Wärmetauschern und gut isolierten Hüllen, um Wärmeverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder empfindlicher Materialien liegt: Achten Sie auf Systeme mit hochpräziser Temperaturregelung, variablen Rotationsgeschwindigkeiten und robusten Möglichkeiten zur Atmosphärenkontrolle.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, einen Drehrohrofen zu spezifizieren oder zu betreiben, der Ihre Ziele der Materialverarbeitung präzise erfüllt.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Materialzufuhr | Rohmaterial tritt in das erhöhte, geneigte Ende ein. | Um den kontinuierlichen Verarbeitungsprozess zu beginnen. |

| Erhitzen & Bewegung | Ofen dreht sich; Material tummelt und bewegt sich vorwärts. | Um eine gleichmäßige Hitzeexposition und Durchmischung zu gewährleisten. |

| Umwandlung | Material durchläuft Kalzinierung, Sintern usw. | Um die gewünschte physikalische/chemische Veränderung zu erreichen. |

| Entladung & Kühlung | Endprodukt wird entladen und oft gekühlt. | Um das Produkt für die Handhabung und Lagerung zu stabilisieren. |

Bereit, Ihre Materialverarbeitung mit einem präzisen Drehrohrofen zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Entwicklung und Lieferung robuster Laborgeräte, einschließlich Drehrohröfen, die für Kalzinierung, Sintern und andere Hochtemperaturprozesse maßgeschneidert sind. Unabhängig davon, ob Ihre Priorität auf hochreiner Ausgabe, Energieeffizienz oder der Verarbeitung empfindlicher Materialien liegt, unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems für die spezifischen Anforderungen Ihres Labors.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Entwicklungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen