Im Grunde sind Drehrohöfen die Arbeitstiere der Schwerindustrie. Sie sind in jedem Bereich unerlässlich, der die Umwandlung von Rohstoffen durch intensive Hitze erfordert, insbesondere in den Sektoren Zement, Kalk, Bergbau und chemische Fertigung. Ihr Zweck ist die Ermöglichung kontinuierlicher thermischer Behandlungsprozesse wie Kalzinierung und Sintern in massivem Maßstab.

Die Verwendung eines Drehrohrofens wird nicht durch eine bestimmte Industrie definiert, sondern durch den fundamentalen thermischen Prozess, der erforderlich ist. Wenn ein Material auf extreme Temperaturen erhitzt werden muss, um eine chemische oder physikalische Veränderung zu bewirken, ist ein Drehrohrofen oft das effektivste Werkzeug für diese Aufgabe.

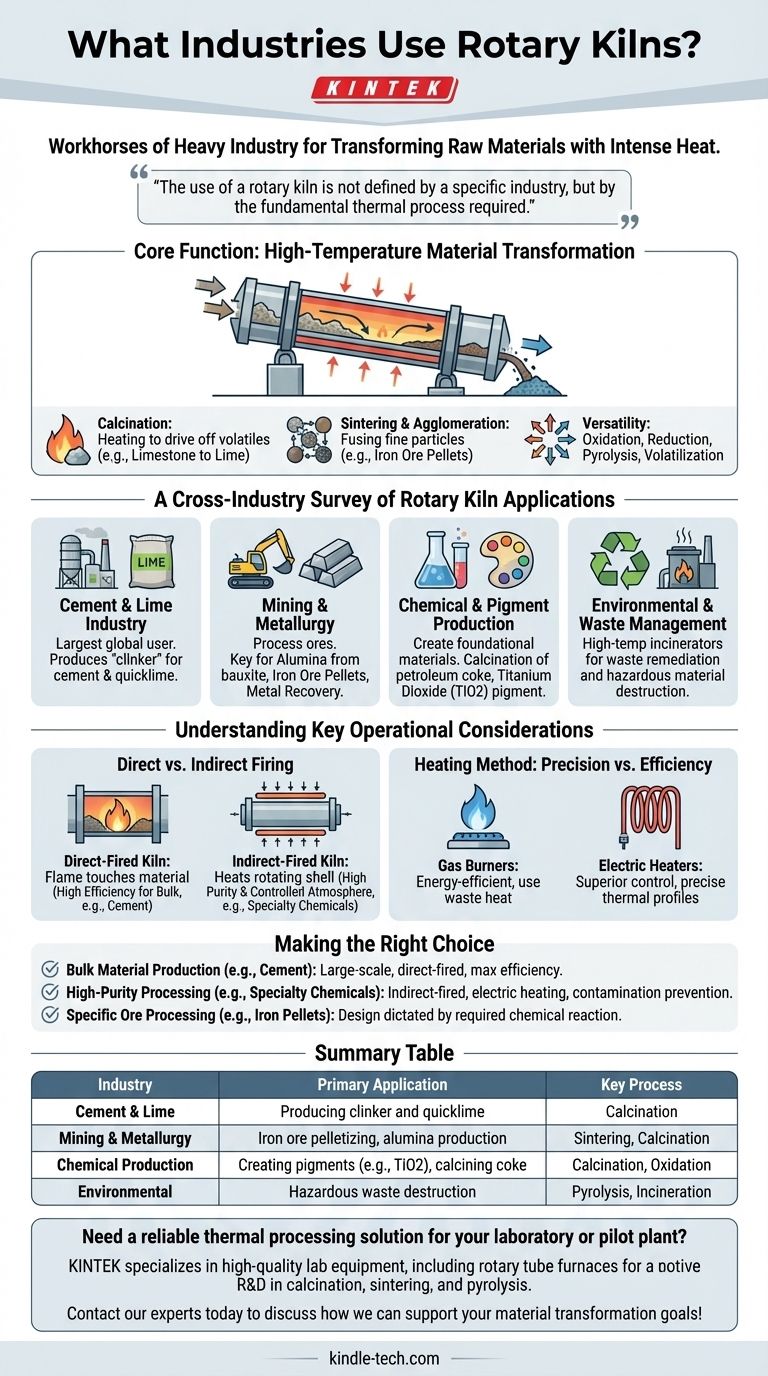

Die Kernfunktion: Hochtemperatur-Materialumwandlung

Ein Drehrohrofen ist ein großer, rotierender zylindrischer Ofen, der typischerweise in einem leichten Winkel geneigt ist. Diese Konstruktion ermöglicht die kontinuierliche und gleichmäßige Verarbeitung von Materialien, während sie unter kontrollierten hohen Temperaturen von einem Ende zum anderen transportiert werden.

Kalzinierung: Die häufigste Anwendung

Kalzinierung ist der Prozess der Erhitzung eines festen Materials, um eine flüchtige Komponente auszutreiben. Dies ist die Hauptfunktion von Drehrohöfen in der Zement- und Kalkindustrie.

Zum Beispiel wird Kalkstein (Kalziumkarbonat) in einen Ofen eingeführt und erhitzt, um ihn in Kalk (Kalziumoxid) und Kohlendioxid zu zerlegen, das als Gas freigesetzt wird.

Sintern und Agglomeration

Sintern nutzt Hitze, um feine Partikel zu einer festen, zusammenhängenden Masse zu verschmelzen, ohne sie vollständig zu schmelzen. Dies ist in der Metallurgie von entscheidender Bedeutung.

Drehrohöfen werden verwendet, um feine Eisenerzpartikel zu haltbaren Pellets zu agglomerieren, die dann als Einsatzmaterial für Hochöfen in der Stahlproduktion dienen.

Vielseitigkeit durch andere Prozesse

Über diese primären Anwendungen hinaus werden Drehrohöfen für eine breite Palette thermischer Behandlungen angepasst.

Dazu gehören Oxidation (Hinzufügen von Sauerstoff), Reduktion (Entfernen von Sauerstoff), Pyrolyse (Zersetzung ohne Sauerstoff) und Verflüchtigung (Umwandlung eines Feststoffs in ein Gas zur Trennung).

Eine branchenübergreifende Übersicht der Drehrohrofen-Anwendungen

Die Vielseitigkeit dieser thermischen Prozesse bedeutet, dass Drehrohöfen in einer überraschenden Anzahl von Industriesektoren zu finden sind.

Die Zement- und Kalkindustrie

Dies ist der weltweit größte Anwender von Drehrohöfen. Die Öfen sind das Herzstück des Zementherstellungsprozesses, in dem sie „Klinker“ produzieren, die Hauptkomponente von Zement. Die Kalkindustrie nutzt sie auf ähnliche Weise zur Herstellung von Branntkalk.

Bergbau und Metallurgie

In diesem Sektor werden Öfen zur Verarbeitung verschiedener Erze eingesetzt. Zu den Hauptanwendungen gehören die Herstellung von Aluminiumoxid aus Bauxit, die Erzeugung von Eisenerzpellets und die Rückgewinnung wertvoller Metalle wie Zink, Blei und Quecksilber durch Verflüchtigung.

Chemische und Pigmentproduktion

Die chemische Industrie verwendet Öfen zur Herstellung von Grundmaterialien. Dies umfasst die Kalzinierung von Petrolkoks und die Herstellung von Titandioxid (TiO2), einem leuchtend weißen Pigment, das in allem von Farbe bis zu Sonnenschutzmitteln verwendet wird.

Umwelt- und Abfallwirtschaft

In kleinerem Maßstab dienen Drehrohöfen als Hochtemperaturverbrennungsanlagen. Sie sind wirksam bei der Beseitigung von Abfällen und der Zerstörung gefährlicher Materialien, indem sie diese in sicherere, stabilere Komponenten zerlegen.

Verständnis wichtiger betrieblicher Überlegungen

Die Entscheidung für einen Drehrohrofen ist nur der erste Schritt. Die spezifische Konstruktion und die Heizmethode sind entscheidend für das Erreichen des gewünschten Ergebnisses und werden auf das zu verarbeitende Material zugeschnitten.

Direkte vs. Indirekte Befeuerung

Ein direkt befeuerter Ofen setzt das Material direkt der Flamme und den Verbrennungsgasen aus. Dies ist hochwirksam für Schüttgüter wie Zement und Erz, bei denen direkter Kontakt akzeptabel ist.

Ein indirekt befeuerter Ofen erhitzt die Außenseite des rotierenden Mantels, wodurch die Flamme niemals das Material im Inneren berührt. Diese Methode ist unerlässlich für hochreine Anwendungen oder Prozesse, die eine kontrollierte Atmosphäre erfordern, wie z. B. die Herstellung von Spezialchemikalien.

Heizmethode: Präzision vs. Effizienz

Gasbrenner sind eine gängige, energieeffiziente Wahl, die oft so konzipiert sind, dass sie Abwärme aus dem Prozess selbst als Brennstoffquelle nutzen.

Elektrische Heizelemente bieten eine überlegene Kontrolle über die Heizraten und die Temperaturverteilung. Diese Präzision ist entscheidend für empfindliche Prozesse, bei denen exakte thermische Profile eingehalten werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Konfiguration des Drehrohrofens hängt vollständig vom Material und der beabsichtigten Umwandlung ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Materialien liegt (wie Zement oder Kalk): Ein großformatiger, direkt befeuerter Ofen, der auf maximale Energieeffizienz ausgelegt ist, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt (wie Spezialchemikalien): Ein indirekt befeuerter Ofen, oft mit elektrischer Beheizung, ist notwendig, um Kontaminationen zu vermeiden und eine präzise Temperaturkontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Erzverarbeitung liegt (wie Eisenpellets oder Aluminiumoxid): Die Ofenkonstruktion wird durch die erforderliche chemische Reaktion bestimmt, sei es Oxidation, Reduktion oder einfache Kalzinierung.

Letztendlich liegt der Wert des Drehrohrofens in seiner einzigartigen Fähigkeit, rohe, granulierte Materialien in die Grundprodukte umzuwandeln, die unsere moderne Welt aufbauen.

Zusammenfassungstabelle:

| Industrie | Hauptanwendung des Drehrohrofens | Schlüsselprozess |

|---|---|---|

| Zement & Kalk | Herstellung von Klinker und Branntkalk | Kalzinierung |

| Bergbau & Metallurgie | Eisenerzpelletierung, Aluminiumoxidproduktion | Sintern, Kalzinierung |

| Chemische Produktion | Herstellung von Pigmenten (z. B. TiO2), Kalzinierung von Koks | Kalzinierung, Oxidation |

| Umwelt | Zerstörung gefährlicher Abfälle | Pyrolyse, Verbrennung |

Benötigen Sie eine zuverlässige thermische Prozesslösung für Ihr Labor oder Ihre Pilotanlage? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Drehrohröfen, die ideal für Forschung und Entwicklung in den Bereichen Kalzinierung, Sintern und Pyrolyse sind. Unsere Expertise hilft Ihnen, Ihre Prozesse effizient zu skalieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialtransformationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was ist die Pyrolyse von lignozellulosischen Materialien? Umwandlung von Biomasse in Bio-Öl, Biokohle und Synthesegas

- Was ist der Prozess der Biomassepyrolyse? Umwandlung von Biomasse in Biokohle, Bioöl und Synthesegas

- Welche Schritte sind bei der Auslegung eines Wirbelschichtreaktors zu beachten? Optimale Reaktionseffizienz und Stabilität erreichen

- Was sind die Katalysatoren für die schnelle Pyrolyse? Überwindung von Herausforderungen bei der Biomassekonversion

- Was ist Kalzinierung in kurzer Antwort? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Wie funktioniert ein Drehrohrofen? Beherrschen Sie die kontinuierliche Hochtemperaturverarbeitung

- Was ist die Verweilzeit bei der Pyrolyse? Ein wichtiger Kontrollparameter für Bioöl, Biokohle und Synthesegas

- Was ist die Anwendung der Pyrolyse in der Biomasse? Umwandlung von Abfall in Bio-Öl, Biokohle und erneuerbare Energie