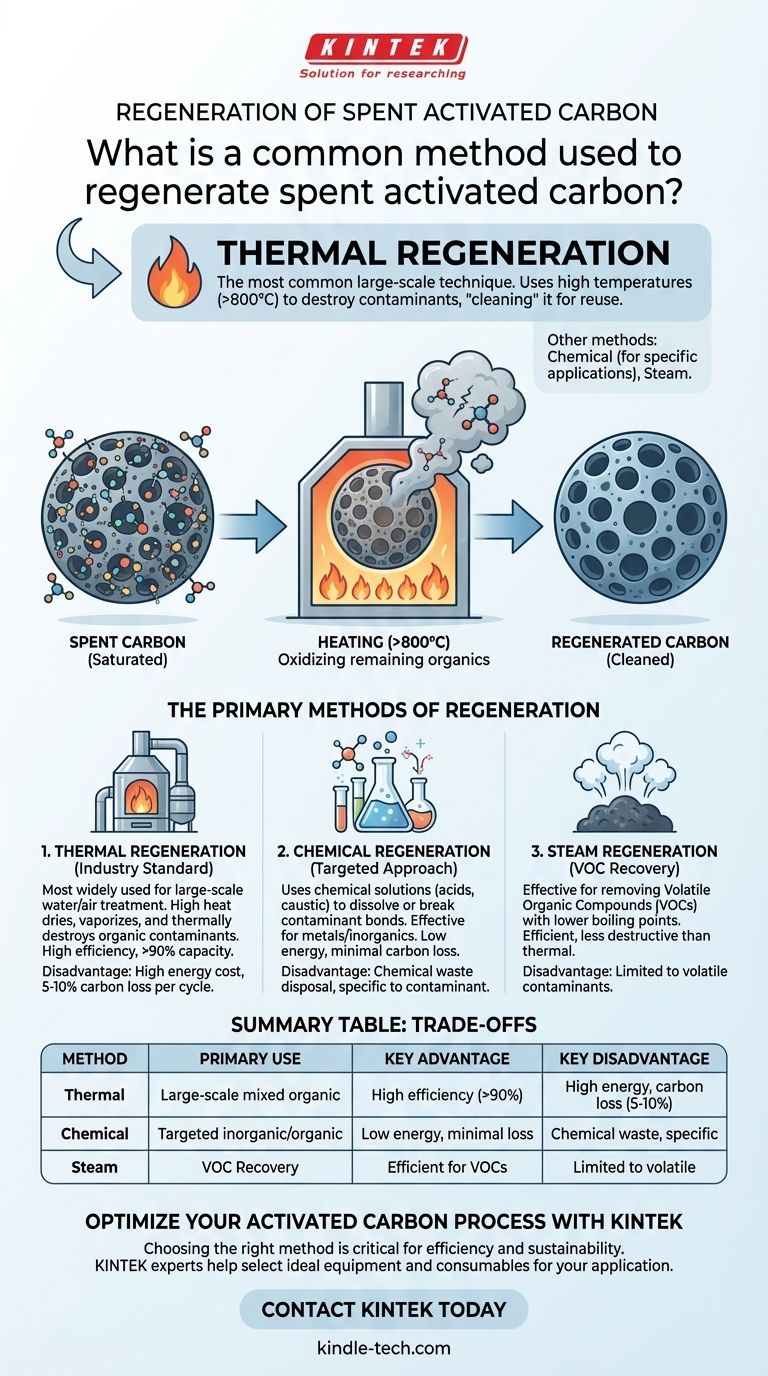

Obwohl mehrere Methoden existieren, ist die gängigste großtechnische Methode zur Regeneration von verbrauchter Aktivkohle die thermische Regeneration. Dieser Prozess nutzt hohe Temperaturen, um die auf der Kohleoberfläche angesammelten Verunreinigungen zu zerstören oder zu desorbieren und sie so effektiv für die Wiederverwendung zu „reinigen“. Methoden wie die chemische Regeneration, die Substanzen wie Salzsäure und heißes Wasser verwendet, werden auch für spezifischere Anwendungen eingesetzt.

Das Kernprinzip der Regeneration besteht darin, den Adsorptionsprozess umzukehren, indem genügend Energie – sei es durch Wärme, chemische Reaktion oder Druckänderung – bereitgestellt wird, um die Bindungen zu lösen, die die Verunreinigungen an der Kohleoberfläche halten. Die beste Methode hängt von der zu entfernenden Verunreinigung und dem Umfang des Betriebs ab.

Warum Aktivkohle „verbraucht“ wird

Um die Regeneration zu verstehen, müssen wir zunächst verstehen, wie Aktivkohle funktioniert. Ihre Wirksamkeit beruht auf einem unglaublich großen Netzwerk mikroskopisch kleiner Poren, die eine immense Oberfläche schaffen.

Das Prinzip der Adsorption

Aktivkohle filtert Partikel nicht im herkömmlichen Sinne. Stattdessen funktioniert sie durch Adsorption, einen Prozess, bei dem Verunreinigungsmoleküle (das Adsorbat) physikalisch an den inneren Oberflächen der Kohle (dem Adsorbens) haften.

Erreichen der Sättigung

Mit der Zeit werden diese inneren Oberflächen vollständig mit Verunreinigungsmolekülen bedeckt. Wenn keine weiteren Adsorptionsstellen mehr verfügbar sind, gilt die Kohle als „verbraucht“ oder „gesättigt“ und kann Verunreinigungen nicht mehr effektiv entfernen.

Die primären Methoden der Regeneration

Die Regeneration von verbrauchter Kohle ist ein wesentlicher Schritt, um ihre Verwendung wirtschaftlich und ökologisch nachhaltig zu gestalten. Die gewählte Methode wird durch die Art des adsorbierten Materials bestimmt.

Thermische Regeneration (Der Industriestandard)

Dies ist die am weitesten verbreitete Methode, insbesondere für große industrielle Anwendungen wie Wasser- und Luftaufbereitung. Der Prozess beinhaltet das Erhitzen der verbrauchten Kohle in einer kontrollierten, sauerstoffarmen Umgebung auf Temperaturen, die typischerweise 800°C (1500°F) überschreiten.

Diese intensive Hitze bewirkt zweierlei: Sie trocknet und verdampft die adsorbierten Verunreinigungen und zerstört dann thermisch (oxidiert) alle verbleibenden organischen Moleküle, wodurch die Kohleporen gereinigt werden.

Chemische Regeneration

Wie in bestimmten Studien festgestellt, ist die chemische Regeneration ein gezielterer Ansatz. Sie verwendet eine chemische Lösung (ein Regenerationsmittel), um entweder die Verunreinigung aufzulösen oder die Bindung zu lösen, die sie an der Kohle hält.

Zum Beispiel ist die Verwendung einer Säure wie Salzsäure (HCl) wirksam zur Entfernung adsorbierter Metalle oder anorganischer Verbindungen. Die Verwendung einer kaustischen Lösung kann bestimmte organische Säuren entfernen. Bei dieser Methode geht es weniger um rohe Gewalt als vielmehr um präzise chemische Reaktionen.

Dampfregeneration

Diese Methode ist besonders effektiv zur Entfernung flüchtiger organischer Verbindungen (VOCs) mit einem niedrigeren Siedepunkt. Das Leiten von heißem Dampf durch das Kohlebett liefert genügend thermische Energie, um diese spezifischen Verunreinigungen zu verdampfen, die dann mit dem Dampfstrom abgeführt werden.

Die Kompromisse verstehen

Keine einzelne Regenerationsmethode ist universell überlegen. Jede hat eine Reihe von Vor- und Nachteilen, die für jede gegebene Anwendung abgewogen werden müssen.

Effizienz vs. Kohleverlust

Die thermische Regeneration ist hochwirksam bei der Entfernung einer breiten Palette organischer Verunreinigungen und stellt die Kohle oft zu über 90 % ihrer ursprünglichen Kapazität wieder her. Die hohe Hitze beschädigt jedoch unweigerlich einen kleinen Teil der Kohlestruktur, was zu einem 5-10%igen Materialverlust bei jedem Zyklus führt.

Chemische und Dampfmethoden sind schonender für die Kohle selbst und führen zu minimalem Materialverlust. Ihr Kompromiss ist oft eine geringere Regenerationseffizienz, da sie nur gegen die spezifischen Verunreinigungen wirksam sind, für die sie entwickelt wurden.

Kosten und Energieverbrauch

Die hohen Temperaturen, die für die thermische Regeneration erforderlich sind, machen sie zu einem energieintensiven und kostspieligen Prozess, der typischerweise nur für Großbetriebe praktikabel ist, bei denen die Skaleneffekte die Kapitalinvestition in einen Ofen rechtfertigen.

Die chemische Regeneration vermeidet hohe Energiekosten, bringt aber die Kosten für die chemischen Reagenzien und die Notwendigkeit der Behandlung oder Entsorgung des entstehenden chemikalienhaltigen flüssigen Abfalls mit sich, was die Komplexität und die Kosten erhöht.

Kontaminantenspezifität

Die thermische Regeneration ist ein „Brute-Force“-Ansatz, der bei einem breiten Spektrum organischer Verbindungen funktioniert. Im Gegensatz dazu ist die chemische Regeneration hochspezifisch. Ein Lösungsmittel, das zur Entfernung einer Verbindung ausgewählt wurde, ist wahrscheinlich gegen eine andere nutzlos, was präzises Wissen über die erfasste Verunreinigung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Regenerationstechnik ist entscheidend, um Kosten, Effizienz und Umweltauswirkungen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Entfernung gemischter organischer Verunreinigungen liegt: Die thermische Regeneration ist aufgrund ihrer hohen Effizienz und breiten Anwendbarkeit der etablierte Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Entfernung einer spezifischen, bekannten anorganischen oder reaktiven Verbindung liegt: Die chemische Regeneration bietet eine gezielte, energiearme Alternative, die hochwirksam sein kann.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung adsorbierter flüchtiger organischer Verbindungen (VOCs) liegt: Die Dampfregeneration ist eine bewährte und effiziente Methode, die die Kohle weniger zerstört als Hochtemperatur-Thermoverfahren.

Letztendlich hängt eine erfolgreiche Regeneration davon ab, die Methode an die spezifische Verunreinigung, die Sie erfasst haben, und an Ihren Betriebsmaßstab anzupassen.

Zusammenfassungstabelle:

| Methode | Primäre Anwendung | Hauptvorteil | Hauptnachteil |

|---|---|---|---|

| Thermische Regeneration | Großtechnische Entfernung gemischter organischer Verunreinigungen | Hohe Effizienz, stellt >90% Kapazität wieder her | Hohe Energiekosten, 5-10% Kohleverlust pro Zyklus |

| Chemische Regeneration | Gezielte Entfernung spezifischer anorganischer/organischer Verbindungen | Geringer Energieverbrauch, minimaler Kohleverlust | Entsorgung chemischer Abfälle, kontaminantenspezifisch |

| Dampfregeneration | Rückgewinnung flüchtiger organischer Verbindungen (VOCs) | Effizient für VOCs, weniger zerstörerisch als thermisch | Beschränkt auf flüchtige Verunreinigungen |

Müssen Sie Ihren Aktivkohle-Regenerationsprozess optimieren?

Die Wahl der richtigen Regenerationsmethode ist entscheidend für die Effizienz, Kosteneffizienz und Nachhaltigkeit Ihres Labors. Die Experten von KINTEK können Ihnen helfen, die ideale Ausrüstung und Verbrauchsmaterialien für Ihre spezifische Anwendung auszuwählen, egal ob Sie in der Wasseraufbereitung, Luftreinigung oder chemischen Rückgewinnung tätig sind.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, um Ihre präzisen Laboranforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Aktivkohleprozesse verbessern und hervorragende Ergebnisse für Ihr Labor liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität