Im Kern ist ein Drehrohrofen ein großer, rotierender zylindrischer Ofen, der zur Verarbeitung fester Materialien bei extrem hohen Temperaturen verwendet wird. Er fungiert als dynamisches und kontinuierliches Wärmebehandlungssystem, das darauf ausgelegt ist, eine spezifische chemische Reaktion oder physikalische Veränderung in dem zu verarbeitenden Material hervorzurufen, während es durch die beheizte Kammer taumelt.

Ein Drehrohrofen ist nicht einfach ein Hochtemperaturofen; er ist ein hochentwickeltes Prozessgerät. Sein entscheidendes Merkmal – die Rotation eines geneigten Zylinders – ist so konstruiert, dass jedes Materialpartikel gleichmäßig erhitzt, gemischt und umgewandelt wird, während es sich vom Einlass zum Auslass bewegt.

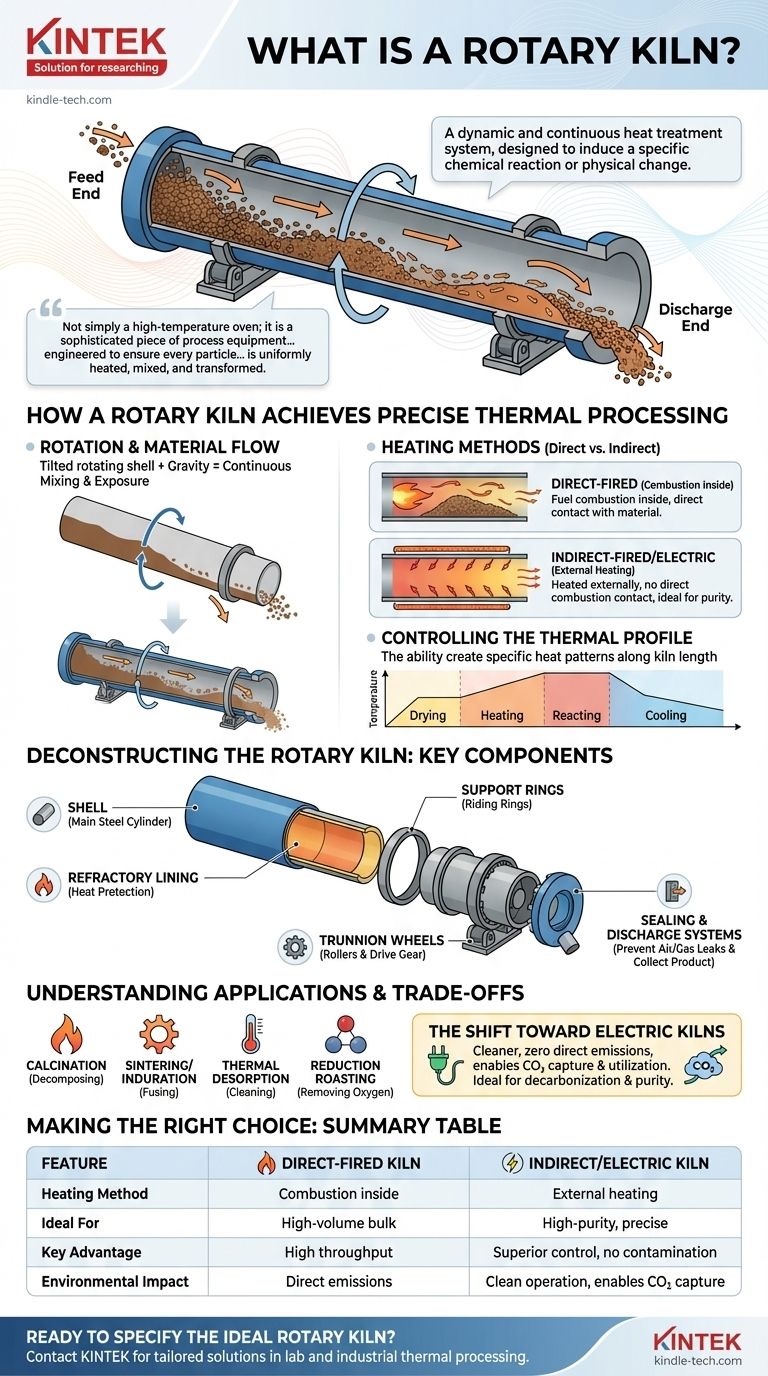

Wie ein Drehrohrofen eine präzise thermische Verarbeitung erreicht

Die Effektivität eines Drehrohrofens beruht auf seiner Fähigkeit, den Materialtransport mit einer kontrollierten Wärmezufuhr zu kombinieren. Dieser dynamische Prozess unterscheidet ihn von einem statischen Ofen.

Das Prinzip der Rotation und des Materialflusses

Ein Drehrohrofen ist im Wesentlichen ein langer Zylinder, oft als Mantel bezeichnet, der leicht schräg zur Horizontalen montiert ist.

Während der Ofen langsam um seine Achse rotiert, taumelt und mischt sich das am oberen Ende zugeführte Material und bewegt sich aufgrund der Schwerkraft allmählich zum Austragsende. Dieses kontinuierliche Taumeln setzt die gesamte Oberfläche des Materialbetts der Wärmequelle aus.

Direkte vs. indirekte Heizmethoden

Die Wärme kann auf zwei primäre Arten zugeführt werden. Direkt befeuerte Öfen verbrennen eine Brennstoffquelle (wie Erdgas oder Kohle) im Inneren des Ofens, wobei Flamme und heiße Gase in direktem Kontakt mit dem Material stehen.

Indirekt befeuerte Öfen erhitzen das Material von außen. Der Mantel wird extern beheizt, und diese Wärme strahlt nach innen auf das Material. Elektrische Drehrohröfen, die Widerstandsheizelemente verwenden, sind ein gängiges Beispiel für eine indirekte Heizkonstruktion.

Steuerung des thermischen Profils

Ein wesentlicher Vorteil ist die Fähigkeit, ein spezifisches Wärmeprofil entlang der Länge des Ofens zu erzeugen. Dies ermöglicht präzise Verarbeitungsstufen, wie Trocknen, Erhitzen und schließlich Reagieren oder Kalzinieren bei einer Spitzentemperatur.

Merkmale wie die 360°-Heizungsplatzierung und integrierte Luftkühlsysteme ermöglichen eine hochstabile und gleichmäßige Temperaturregelung, die für die Herstellung eines konsistenten Endprodukts entscheidend ist.

Den Drehrohrofen zerlegen: Schlüsselkomponenten

Obwohl die Konstruktionen für spezifische Materialien angepasst werden, teilen alle Drehrohröfen eine Reihe grundlegender Komponenten, die zusammenwirken.

Der Mantel und die Feuerfestauskleidung

Der Mantel ist der Hauptstahlzylinder, der den Körper des Ofens bildet.

Im Inneren ist er durch eine Feuerfestauskleidung aus speziellen Ziegeln oder gießbaren Materialien vor extremen Temperaturen geschützt. Diese Auskleidung ist entscheidend für die thermische Effizienz und den Schutz des Stahlmantels vor Beschädigungen.

Das Trag- und Antriebssystem

Das massive Gewicht des Ofens wird von zwei oder mehr stählernen Laufringen (oder Tragringen) getragen, die am Mantel befestigt sind.

Diese Ringe ruhen auf Tragrollen (Rollen), die eine reibungslose Rotation des Ofens ermöglichen. Ein großes Zahnrad- und Motorgetriebe, bekannt als Antriebsgetriebe, liefert die Rotationskraft. Axialrollen verhindern, dass der Ofen von seinen Stützen abrutscht.

Abdichtungs- und Austragssysteme

Effektive Dichtungen an beiden Enden, Einlass und Auslass, sind entscheidend. Sie verhindern, dass kalte Luft in den Ofen gelangt (was das thermische Profil stören würde) und dass wertvolles Produkt oder heiße Gase entweichen.

Am Ende des Ofens tritt das verarbeitete Material durch einen Austragsstutzen in einen dafür vorgesehenen Produktaustragsbereich zur Kühlung und Sammlung aus.

Anwendungen und Kompromisse verstehen

Drehrohröfen sind vielseitig, müssen aber für die jeweilige Aufgabe richtig spezifiziert werden. Ihr Design beeinflusst Effizienz, Produktreinheit und Umweltbilanz.

Gängige industrielle Anwendungen

Die Hauptfunktion eines Drehrohrofens besteht darin, eine Veränderung durch Wärme herbeizuführen. Gängige Prozesse umfassen:

- Kalzinierung: Zersetzung eines Materials, z. B. die Umwandlung von Kalkstein in Kalk.

- Sintern/Indurieren: Das Verschmelzen feiner Partikel zu einer festen Masse.

- Thermische Desorption: Entfernung von Verunreinigungen aus Boden oder Abfall.

- Reduktionsröstung: Entfernung von Sauerstoff aus Metalloxiden.

Der Wandel hin zu Elektroöfen

Traditionell basierten Öfen auf fossilen Brennstoffen. Elektrische Drehrohröfen bieten jedoch eine saubere und hocheffiziente Alternative.

Sie eliminieren direkte Emissionen aus der Verbrennung und ermöglichen die Abscheidung von reinem CO2, das aus dem Prozessmaterial selbst freigesetzt wird und dann verkauft oder wiederverwendet werden kann. Dies ist ein erheblicher Vorteil für Industrien, die sich auf die Dekarbonisierung konzentrieren.

Überlegungen zur Prozessreinheit

Bei Anwendungen wie der Verarbeitung von Spezialchemikalien oder Metalloxiden ist die Vermeidung von Kontaminationen von größter Bedeutung. Indirekte Heizmethoden werden aus diesem Grund oft bevorzugt.

Darüber hinaus können die Ofeninnenteile mit spezifischen Materialien angepasst werden, um die Metallkontamination durch die Ausrüstung selbst zu unterdrücken und so sicherzustellen, dass das Endprodukt strenge Reinheitsstandards erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Ofendesign hängt vollständig von Ihren Prozessanforderungen ab, von den Rohmaterialeigenschaften bis zu den Endproduktspezifikationen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen Schüttgut liegt (z. B. Zement): Ein großer, robuster, direkt befeuerter Ofen ist aufgrund seiner reinen Durchsatzkapazität oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit und präziser Temperaturregelung liegt (z. B. Spezialchemikalien): Ein indirekter oder elektrischer Drehrohrofen bietet überlegene Kontrolle und eliminiert Kontaminationen durch Verbrennungsnebenprodukte.

- Wenn Ihr Hauptaugenmerk auf Umweltleistung und Dekarbonisierung liegt: Ein elektrischer Drehrohrofen ist die definitive Wahl, da er eine sauberere Verarbeitung ermöglicht und Möglichkeiten zur CO2-Abscheidung und -Nutzung schafft.

Letztendlich verwandelt ein gut spezifizierter Drehrohrofen Rohmaterialien mit unübertroffener thermischer Effizienz und Kontrolle in wertvolle Produkte.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekter/elektrischer Ofen |

|---|---|---|

| Heizmethode | Verbrennung im Ofen | Externe Beheizung (z. B. elektrische Elemente) |

| Ideal für | Hochvolumige Schüttgutverarbeitung (z. B. Zement) | Hochreine Produkte, präzise Steuerung |

| Hauptvorteil | Hohe Durchsatzkapazität | Keine Verbrennungskontamination, überlegene Steuerung |

| Umweltbelastung | Direkte Emissionen aus Brennstoff | Sauberer Betrieb, ermöglicht CO2-Abscheidung |

Bereit, den idealen Drehrohrofen für Ihren Prozess zu spezifizieren? Ob Ihre Priorität hoher Durchsatz, extreme Produktreinheit oder Dekarbonisierung ist, KINTEKs Expertise in Labor- und industriellen thermischen Verarbeitungsanlagen ist Ihre Lösung. Wir bieten maßgeschneiderte Drehrohröfen für Kalzinierung, Sinterung und mehr. Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Material- und Produktionsziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall