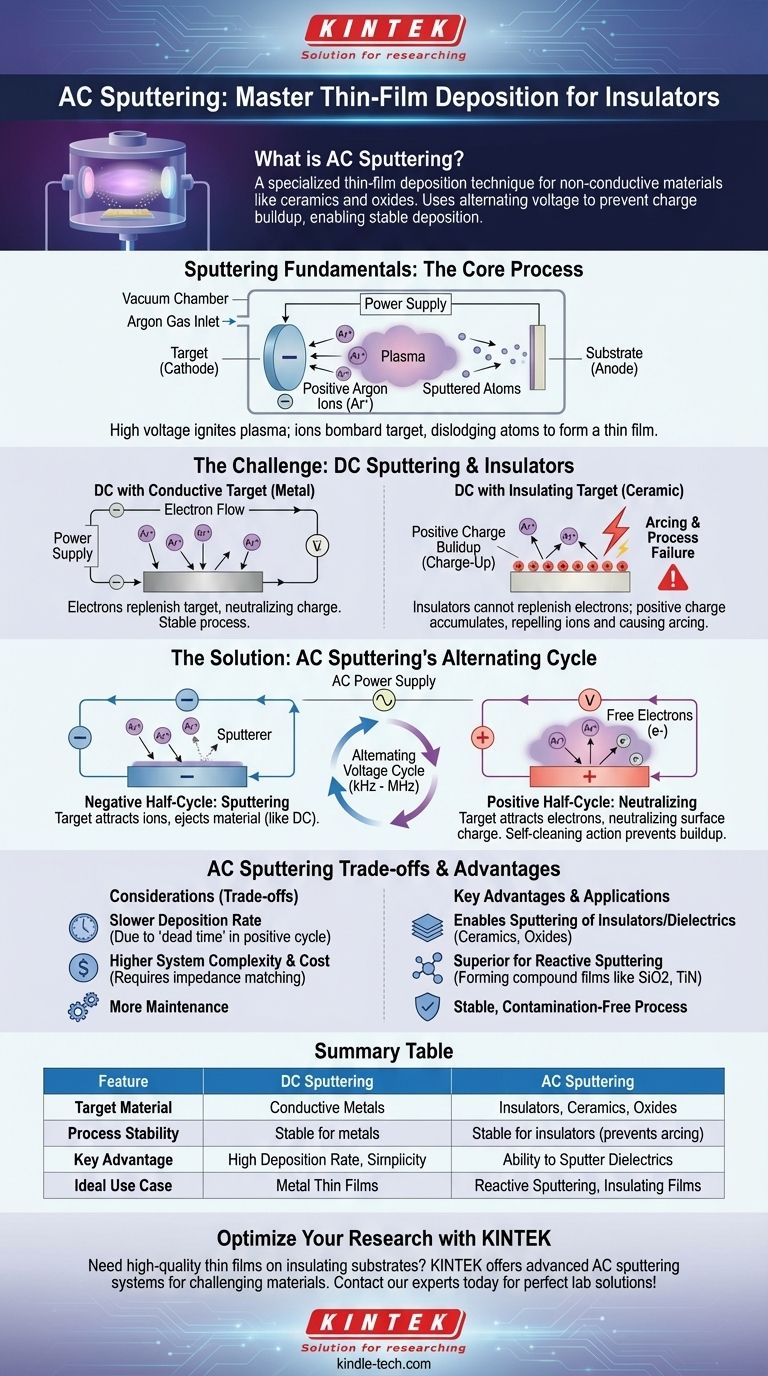

Kurz gesagt, AC-Sputtern ist eine spezialisierte Dünnschichtabscheidungstechnik, die für Materialien verwendet wird, die keinen Strom leiten, wie Keramiken oder Oxide. Im Gegensatz zum Standard-DC-Sputtern, das nur für Metalle funktioniert, verwendet das AC-Sputtern eine Wechselspannung, um zu verhindern, dass sich eine prozessstörende elektrische Ladung auf dem isolierenden Target-Material aufbaut, was eine stabile und kontinuierliche Abscheidung ermöglicht.

Das Kernproblem beim Sputtern von Isoliermaterialien besteht darin, dass diese keine Elektronen nachliefern können, was zu einer positiven Aufladung führt, die die für das Sputtern benötigten Ionen abstößt. AC-Sputtern löst dies, indem die Spannung des Targets schnell umgepolt wird: Ein Teil des Zyklus dient zum Sputtern, der andere zum Anziehen von Elektronen und zur Neutralisierung dieser Ladung.

Die Grundlage: Verständnis der Sputter-Grundlagen

Um zu verstehen, warum AC-Sputtern notwendig ist, müssen wir zunächst den grundlegenden Sputterprozess überprüfen. Es handelt sich um ein physikalisches Gasphasenabscheidungsverfahren (PVD), das in einer Vakuumkammer stattfindet.

Erzeugung eines Plasmas im Vakuum

Der Prozess beginnt damit, dass das Quellmaterial, bekannt als Target, und das zu beschichtende Objekt, das Substrat, in eine Vakuumkammer gebracht werden. Die Kammer wird auf einen sehr niedrigen Druck evakuiert und dann mit einer kleinen, kontrollierten Menge eines Inertgases, meistens Argon, wieder gefüllt.

Der Beschussvorgang

Es wird eine starke Spannung angelegt, wodurch ein elektrisches Feld zwischen dem Target und dem Substrat entsteht. Diese Spannung zündet das Argongas, reißt Elektronen von den Argonatomen ab und erzeugt ein Plasma – ein leuchtendes, ionisiertes Gas, das positive Argonionen und freie Elektronen enthält.

Das Target wird stark negativ geladen, wodurch es als Kathode fungiert. Dies zieht die positiv geladenen Argonionen aus dem Plasma stark an, die beschleunigt werden und mit erheblicher kinetischer Energie auf die Targetoberfläche bombardieren.

Vom Target zur Dünnschicht

Dieser energetische Beschuss wirkt wie ein subatomares Sandstrahlgerät, das einzelne Atome aus dem Targetmaterial herauslöst oder „sputtert“. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und landen auf dem Substrat, wo sie sich allmählich, Atom für Atom, zu einer dichten und gleichmäßigen Dünnschicht aufbauen.

Die Herausforderung: Warum DC-Sputtern bei Isolatoren fehlschlägt

Der beschriebene grundlegende Prozess funktioniert bei elektrisch leitfähigen Targets, wie Metallen, hervorragend. Dies wird als DC-Sputtern (Gleichstrom) bezeichnet, da das Target eine konstante negative Spannung beibehält. Diese Methode versagt jedoch vollständig, wenn das Target ein Isolator ist.

Das Problem der „Aufladung“ (Charge-Up)

Beim DC-Sputtern ist das leitfähige Metalltarget mit dem negativen Pol eines Netzteils verbunden, wodurch es eine konstante Elektronenquelle darstellt. Wenn positive Argonionen auf das Target treffen, ermöglicht die Leitfähigkeit des Targets, die positive Ladung sofort zu neutralisieren.

Ein isolierendes (oder dielektrisches) Target kann dies nicht leisten. Da es keinen Strom leitet, kann es keine Elektronen vom Netzteil aufnehmen. Wenn positive Argonionen auf die Oberfläche treffen und sich einlagern, sammelt sich deren positive Ladung an. Dieses Phänomen ist als Target-Vergiftung oder Aufladung (Charge-Up) bekannt.

Lichtbogenbildung und Prozessinstabilität

Dieser Aufbau positiver Ladung auf der Targetoberfläche wird schnell zu einem fatalen Fehler. Die positive Oberfläche beginnt, die einfallenden positiven Argonionen abzustoßen, wodurch der Sputterprozess effektiv unterbrochen wird.

Schlimmer noch, diese Ladung kann sich so weit aufbauen, dass sie gewaltsam in einem unkontrollierten Lichtbogen entladen wird. Diese Lichtbogenbildung kann das Target beschädigen, das Substrat kontaminieren und einen stabilen Abscheidungsprozess unmöglich machen.

Die Lösung: Wie AC-Sputtern funktioniert

AC-Sputtern (Wechselstrom) wurde speziell entwickelt, um das Aufladungsproblem bei isolierenden Targets zu überwinden. Anstelle einer konstanten DC-Spannung verwendet es ein Netzteil, das die Spannung des Targets schnell zwischen negativ und positiv wechselt.

Der Wechselspannungszyklus

Das Netzteil arbeitet typischerweise mit einer mittleren Frequenz (MF, im Bereich von zehn Kilohertz) oder einer Hochfrequenz (HF, 13,56 MHz). Dieser Zyklus wiederholt sich tausend- oder millionenfach pro Sekunde.

Die negative Halbwelle: Sputtern des Targets

Während der kurzen Zeit, in der das Target eine negative Spannung hält, verhält es sich genau wie beim DC-Sputtern. Es zieht positive Argonionen an, die die Oberfläche bombardieren und Targetmaterial ausstoßen. Während dieser Phase beginnt sich eine geringe Menge positiver Ladung auf der Oberfläche aufzubauen.

Die positive Halbwelle: Neutralisierung der Ladung

Bevor diese Ladung zu einem Problem werden kann, kehrt sich die Spannung um. Während der positiven Halbwelle wird das Target kurzzeitig positiv. Es zieht nun stark die freien Elektronen aus dem Plasma an. Diese Elektronenflut landet auf der Targetoberfläche und neutralisiert sofort die positive Ladung, die sich während des vorherigen negativen Zyklus aufgebaut hat.

Diese selbstreinigende Wirkung stellt sicher, dass die Targetoberfläche im Durchschnitt elektrisch neutral bleibt, verhindert Aufladung und Lichtbogenbildung und ermöglicht das kontinuierliche, stabile Sputtern jedes Materials, unabhängig von seiner Leitfähigkeit.

Verständnis der Kompromisse

Obwohl AC-Sputtern eine leistungsstarke Lösung ist, bringt es im Vergleich zur einfacheren DC-Methode bestimmte Überlegungen mit sich.

Abscheidungsraten

Da das Sputtern nur während des negativen Teils des AC-Zyklus erfolgt, kann die gesamte Abscheidungsrate etwas geringer sein als bei einem DC-Prozess mit gleicher Leistung. Die positive Phase ist „tote Zeit“ für die Abscheidung, obwohl sie für die Prozessstabilität entscheidend ist.

Systemkomplexität und Kosten

AC-Netzteile, insbesondere HF-Systeme, sind erheblich komplexer und teurer als ihre DC-Pendants. Sie erfordern Impedanzanpassungsnetzwerke, um die Leistung effizient in das Plasma zu übertragen, was eine zusätzliche Ebene der Abstimmung und Wartung hinzufügt.

Überlegenheit beim reaktiven Sputtern

AC-Sputtern ist die überlegene Wahl für das reaktive Sputtern. Dies ist ein Prozess, bei dem ein reaktives Gas (wie Sauerstoff oder Stickstoff) in die Kammer gegeben wird, um einen Verbundfilm zu bilden (z. B. Sputtern eines Silizium-Targets in einem Sauerstoffplasma zur Herstellung von Siliziumdioxid). Wenn sich die isolierende Verbindung auf dem Target bildet, verhindert die AC-Leistung, dass diese den Prozess vergiftet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtermethode erfordert das Verständnis der elektrischen Eigenschaften Ihres Quellmaterials.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle liegt (wie Gold, Kupfer oder Titan): DC-Sputtern ist die einfachere, schnellere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isoliermaterialien liegt (wie Siliziumdioxid, Aluminiumoxid oder andere Keramiken): AC-Sputtern (typischerweise HF) ist unerlässlich, um die Aufladung zu verhindern und einen stabilen Prozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Verbundfilmen durch reaktives Sputtern liegt (wie Titannitrid oder Zinkoxid): AC-Sputtern (oft MF oder gepulstes DC) ist die bevorzugte industrielle Methode, um die Bildung isolierender Schichten auf dem Target zu steuern.

Das Verständnis der grundlegenden Herausforderung der elektrischen Ladung ist der Schlüssel zur Auswahl der richtigen Sputtertechnik für Ihr Material.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | AC-Sputtern |

|---|---|---|

| Target-Material | Leitfähige Metalle | Isolatoren, Keramiken, Oxide |

| Prozessstabilität | Stabil für Metalle | Stabil für Isolatoren (verhindert Lichtbogenbildung) |

| Hauptvorteil | Hohe Abscheidungsrate, Einfachheit | Fähigkeit zum Sputtern von Dielektrika |

| Idealer Anwendungsfall | Metall-Dünnschichten | Reaktives Sputtern, Isolierende Schichten |

Müssen Sie hochwertige Dünnschichten auf isolierenden Substraten abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich AC-Sputtersystemen für anspruchsvolle Materialien wie Keramiken und Oxide. Unsere Lösungen gewährleisten eine stabile, kontaminationsfreie Abscheidung für Ihre anspruchsvollsten Forschungs- und Produktionsziele. Kontaktieren Sie noch heute unsere Experten, um das perfekte Sputtersystem für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen physikalischer und chemischer Abscheidung? Wählen Sie die richtige Dünnschichttechnologie

- Welche Methode wird zur Abscheidung isolierender Dünnschichten verwendet? Wählen Sie die richtige Technik für Ihre Anwendung

- Welche Methode eignet sich am besten zur Synthese von einschichtigem Graphen? Meister-CVD für hochwertige Produktion

- Was ist das Dampfabscheidungsverfahren? Ein Leitfaden zu PVD- & CVD-Beschichtungstechnologien

- Was sind die spezifischen Funktionen des Wolframglühfadens in einem HFCVD-Reaktor? Optimieren Sie Ihr Diamantwachstum

- Was sind die wichtigsten Wartungsaspekte für Abscheidesysteme? Optimieren Sie MTBC und MTTC für Spitzenleistung

- Gibt es eine Möglichkeit, Graphen in Massenproduktion herzustellen? Erschließen Sie die industrielle Produktion mit der CVD-Technologie

- Wie erleichtert ein CVD-Reaktor die Oberflächenmodifizierung von FEP/PPy-Membranen? Erhöhen Sie die Beschichtungspräzision