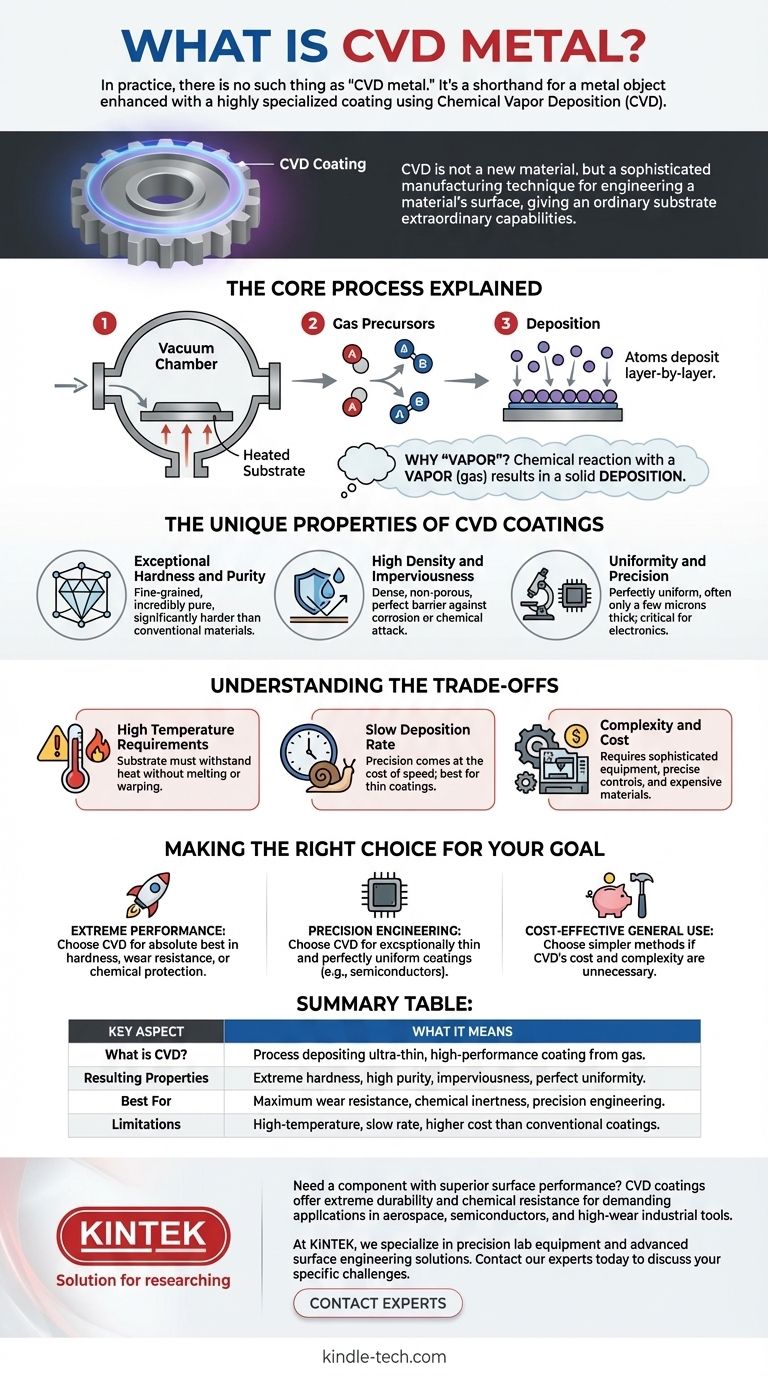

In der Praxis gibt es „CVD-Metall“ nicht. Der Begriff ist eine gängige Kurzform für ein Metallobjekt, das mit einer hochspezialisierten Beschichtung mittels eines Verfahrens namens Chemical Vapor Deposition (CVD) versehen wurde. Dieser Prozess erzeugt keine neue Art von Metall; er scheidet einen ultradünnen, außergewöhnlich reinen und haltbaren Film aus einem anderen Material auf der Oberfläche des Metalls ab, um ihm neue Eigenschaften zu verleihen.

Das zentrale Missverständnis ist, CVD als Material zu betrachten. Stattdessen sollten Sie die chemische Gasphasenabscheidung als eine hochentwickelte Fertigungstechnik zur Modifizierung der Materialoberfläche betrachten, die einem gewöhnlichen Substrat außergewöhnliche Fähigkeiten wie überlegene Härte oder chemische Beständigkeit verleiht.

Was ist Chemical Vapor Deposition (CVD)?

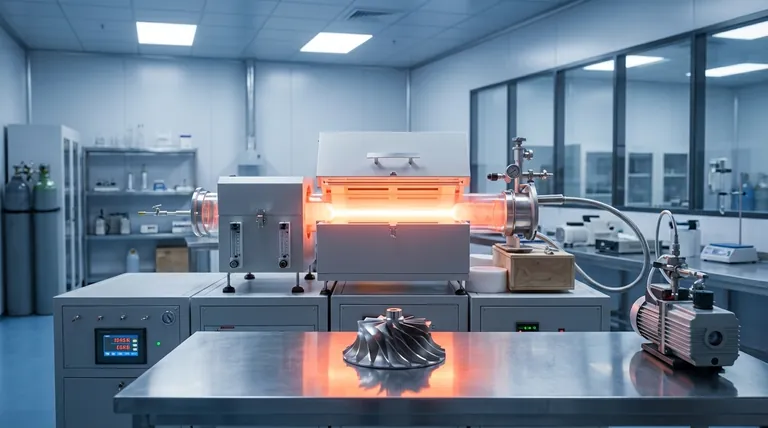

CVD ist ein Prozess, der ein Gas in eine feste Hochleistungsbeschichtung umwandelt. Es ist ein Eckpfeiler der modernen Fertigung für alles, von Computerchips bis hin zu Strahltriebwerksturbinen.

Der Kernprozess erklärt

Der Prozess beginnt damit, dass ein Substrat – das zu beschichtende Objekt, wie ein Metallteil – in eine Vakuumkammer gelegt wird. Die Kammer wird auf eine hohe Temperatur erhitzt, und spezifische Vorläufergase werden eingeleitet. Diese Gase reagieren in der Kammer und „scheiden“ eine dünne, feste Schicht Schicht für Schicht auf der Oberfläche des Substrats ab.

Der resultierende Film

Diese Methode ermöglicht die Herstellung von Filmen mit Eigenschaften, die auf andere Weise nahezu unmöglich zu erreichen sind. Das abgeschiedene Material wird nicht einfach aufgemalt; es wächst Atom für Atom auf der Oberfläche.

Warum „Vapor“ (Dampf)?

Der Name „Chemical Vapor Deposition“ (Chemische Gasphasenabscheidung) ist eine wörtliche Beschreibung des Prozesses. Eine chemische Reaktion findet mit einem Dampf (Gas) statt, was zu einer festen Abscheidung auf einer Oberfläche führt. Diese Verwendung eines gasförmigen Vorläufers ermöglicht die außergewöhnliche Reinheit und Gleichmäßigkeit der Endbeschichtung.

Die einzigartigen Eigenschaften von CVD-Beschichtungen

Eine durch CVD modifizierte Oberfläche unterscheidet sich grundlegend von einer unbeschichteten oder durch herkömmliche Methoden beschichteten Oberfläche. Die Eigenschaften ergeben sich direkt aus der atomaren Präzision des Abscheidungsprozesses.

Außergewöhnliche Härte und Reinheit

CVD-Beschichtungen sind charakteristischerweise feinkörnig, unglaublich rein und wesentlich härter als selbst dieselben Materialien, die mit herkömmlichen Methoden hergestellt wurden. Beispielsweise macht eine CVD-Keramikbeschichtung auf einem Metallwerkzeug dieses weitaus haltbarer als das Werkzeug allein.

Hohe Dichte und Undurchlässigkeit

Der Abscheidungsprozess erzeugt eine dichte und nicht poröse Beschichtung. Dies macht die Oberfläche undurchlässig, was bedeutet, dass sie eine perfekte Barriere gegen Korrosion oder chemische Angriffe bildet.

Gleichmäßigkeit und Präzision

CVD kann eine perfekt gleichmäßige Beschichtung auftragen, die oft nur wenige Mikrometer dick ist (dünner als ein menschliches Haar). Diese Präzision ist in Branchen wie der Elektronik von entscheidender Bedeutung, wo selbst eine mikroskopische Inkonsistenz zum Ausfall eines Geräts führen kann.

Die Kompromisse verstehen

Obwohl der CVD-Prozess leistungsstark ist, ist er keine universelle Lösung. Seine Spezialisierung bringt bestimmte Einschränkungen mit sich, die Sie berücksichtigen müssen.

Hohe Temperaturanforderungen

CVD arbeitet typischerweise bei erhöhten Temperaturen. Das bedeutet, dass das Substratmaterial der Hitze standhalten muss, ohne zu schmelzen, sich zu verziehen oder seine eigene strukturelle Integrität zu verlieren.

Langsame Abscheidungsrate

Die Präzision von CVD geht auf Kosten der Geschwindigkeit. Die Abscheidungsraten sind recht langsam, oft gemessen in Mikrometern pro Stunde. Dies macht den Prozess am besten für dünne Beschichtungen geeignet, nicht für die schnelle Herstellung dicker Schüttgüter.

Komplexität und Kosten

CVD erfordert anspruchsvolle Vakuumanlagen, präzise Temperatur- und Gassteuerungen sowie teure Vorläufermaterialien. Es ist ein komplexerer und kostspieligerer Prozess als einfachere Methoden wie Lackieren oder Galvanisieren.

Die richtige Wahl für Ihr Ziel treffen

Ob eine CVD-beschichtete Komponente für Sie geeignet ist, hängt vollständig von Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung liegt: Verwenden Sie ein CVD-beschichtetes Teil, wenn Sie das absolut Beste in Bezug auf Härte, Verschleißfestigkeit oder Schutz vor korrosiven Chemikalien benötigen.

- Wenn Ihr Hauptaugenmerk auf Präzisionstechnik liegt: Wählen Sie CVD, wenn Sie eine außergewöhnlich dünne und perfekt gleichmäßige Beschichtung benötigen, wie es häufig bei Halbleitern und fortschrittlicher Optik der Fall ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für den allgemeinen Gebrauch liegt: Suchen Sie nach anderen, einfacheren Beschichtungsverfahren, da die Kosten und die Komplexität von CVD für weniger anspruchsvolle Anwendungen unnötig sind.

Wenn Sie diesen Prozess verstehen, können Sie über Marketingbegriffe hinwegsehen und CVD als ein leistungsstarkes Werkzeug zur Konstruktion von Oberflächen mit beispielloser Leistung erkennen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Was es bedeutet |

|---|---|

| Was ist CVD? | Ein Prozess, der eine ultradünne Hochleistungsbeschichtung aus einem Gas auf einer Metalloberfläche abscheidet. |

| Resultierende Eigenschaften | Extreme Härte, hohe Reinheit, Undurchlässigkeit gegenüber Korrosion und perfekte Gleichmäßigkeit. |

| Am besten geeignet für | Anwendungen, die maximale Verschleißfestigkeit, chemische Inertheit oder Präzisionstechnik erfordern. |

| Einschränkungen | Hochtemperaturprozess, langsame Abscheidungsrate und höhere Kosten als herkömmliche Beschichtungen. |

Benötigen Sie eine Komponente mit überlegener Oberflächenleistung? Die fortschrittlichen Beschichtungen, die durch CVD erzeugt werden, können Ihren Metallteilen extreme Haltbarkeit und chemische Beständigkeit verleihen, was für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, bei Halbleitern und bei hochbeanspruchten Industrowerkzeugen unerlässlich ist. Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Systemen für die fortschrittliche Oberflächentechnik. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie CVD-Technologie Ihre spezifischen Materialherausforderungen lösen und die Leistung Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode