Im Kern ist das Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das zur Erzeugung ultradünner Schichten mit außergewöhnlicher Präzision eingesetzt wird. Bei diesem Verfahren werden energiereiche Ionen aus einem Plasma genutzt, um Atome von einem Quellmaterial, dem sogenannten Target, physisch abzulösen. Diese gelösten Atome wandern dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch schichtweise eine gleichmäßige Beschichtung aufgebaut wird.

Sputtern lässt sich am besten als ein mikroskopischer Sandstrahlprozess auf atomarer Ebene verstehen. Anstatt Sand zum Abtragen einer Oberfläche zu verwenden, werden Ionen eingesetzt, um einzelne Atome von einem Material abzutragen, die dann auf einer anderen Oberfläche neu abgeschieden werden, um eine neue, hochkontrollierte Dünnschicht zu bilden.

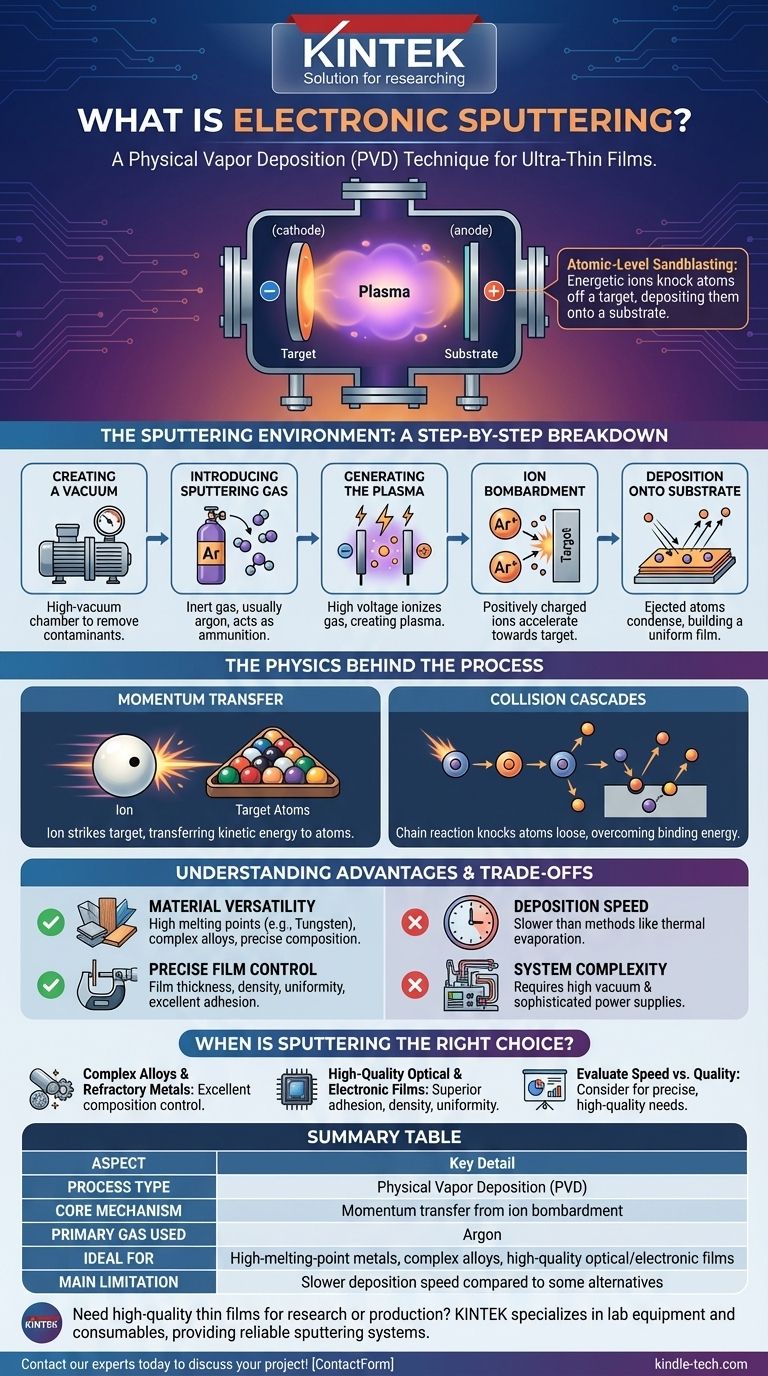

Die Sputter-Umgebung: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, wie das Sputtern funktioniert, ist es wichtig, sich die kontrollierte Umgebung und die Abfolge der Ereignisse innerhalb der Abscheidungskammer vorzustellen.

Schritt 1: Erzeugung eines Vakuums

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dadurch werden Luft und andere Verunreinigungen entfernt, die mit den gesputterten Atomen reagieren oder deren Weg zum Substrat behindern könnten.

Schritt 2: Einbringen des Sputtergases

Eine kleine, kontrollierte Menge eines Inertgases, meistens Argon, wird in die Kammer eingeleitet. Dieses Gas ist nicht Teil der Endschicht; es dient lediglich als „Munition“ für den Prozess.

Schritt 3: Erzeugung des Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt, wobei das Quellmaterial (Target) als negative Kathode und das zu beschichtende Objekt (Substrat) oft als positive Anode fungiert. Diese hohe Spannung ionisiert das Argon-Gas, indem sie Elektronen von den Atomen trennt und ein leuchtendes, elektrisch geladenes Gas erzeugt, das als Plasma bezeichnet wird.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argon-Ionen werden durch das elektrische Feld kraftvoll beschleunigt, wodurch sie mit hoher Geschwindigkeit auf das negativ geladene Target-Material treffen.

Schritt 5: Abscheidung auf dem Substrat

Die Wucht dieser Kollisionen reicht aus, um Atome von der Oberfläche des Targets abzulösen. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und landen auf dem Substrat, wo sie kondensieren und Schicht für Schicht eine Dünnschicht bilden.

Die Physik hinter dem Prozess

Das Sputtern wird durch grundlegende physikalische Prinzipien und nicht durch chemische Reaktionen gesteuert, was entscheidend für seine Vielseitigkeit und Präzision ist.

Impulsübertragung

Der Kernmechanismus ist die Impulsübertragung. Wenn ein energiereiches Argon-Ion auf das Target trifft, überträgt es seine kinetische Energie auf die Atome im Target-Material, ähnlich wie eine Spielkugel beim Billard einen Satz von Kugeln trifft.

Kollisionskaskaden

Ein einzelner Ionenaufprall löst eine Kettenreaktion oder Kollisionskaskade innerhalb der atomaren Struktur des Targets aus. Atome stoßen andere Atome an und übertragen Energie tiefer in das Material.

Überwindung der Oberflächenbindungsenergie

Damit ein Atom aus dem Target ausgestoßen werden kann, muss die Energie, die es durch die Kollisionskaskade erhält, größer sein als die Oberflächenbindungsenergie – die Kraft, die es an das Grundmaterial bindet. Wenn die Energie ausreicht, wird das Atom „weggesputtert“.

Verständnis der Vorteile und Kompromisse

Wie jeder technische Prozess hat auch das Sputtern deutliche Stärken und Schwächen, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Materialvielfalt

Das Sputtern ist außerordentlich effektiv für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten (wie Wolfram oder Tantal) und komplexen Legierungen. Da es sich um einen physikalischen Prozess handelt, können Legierungsschichten abgeschieden werden, die exakt die Zusammensetzung des Target-Materials beibehalten, was bei Verdampfungsmethoden schwierig oder unmöglich ist.

Vorteil: Präzise Schichtkontrolle

Die Technik bietet eine präzise Kontrolle über Schichtdicke, Dichte und Gleichmäßigkeit. Die resultierenden Schichten weisen typischerweise eine ausgezeichnete Haftung auf dem Substrat auf, was auf die höhere kinetische Energie der ankommenden Atome zurückzuführen ist.

Einschränkung: Abscheidungsgeschwindigkeit

Das Sputtern ist im Allgemeinen ein langsamerer Abscheidungsprozess im Vergleich zu anderen Techniken wie der thermischen Verdampfung. Dies kann es für Anwendungen, die sehr dicke Schichten oder einen hohen Durchsatz erfordern, weniger kosteneffizient machen.

Einschränkung: Systemkomplexität

Sputter-Anlagen erfordern eine Hochvakuumbedingung und hochentwickelte Stromversorgungen, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies macht die Ausrüstung komplexer und teurer als einige alternative Beschichtungsverfahren.

Wann ist Sputtern die richtige Wahl?

Die Wahl des Abscheidungsverfahrens hängt vollständig von den Materialeigenschaften und der erforderlichen Leistung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder hochschmelzender Metalle liegt: Das Sputtern bietet eine hervorragende Kontrolle über die chemische Zusammensetzung der Schicht und stellt sicher, dass diese dem Ausgangsmaterial entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger optischer oder elektronischer Schichten liegt: Der Prozess bietet überlegene Haftung, Dichte und Gleichmäßigkeit, was für die Leistung in der Mikroelektronik und Optik entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einfacher, schneller Metallbeschichtung liegt: Sie sollten das Sputtern gegen schnellere Methoden wie die thermische Verdampfung abwägen und den Kompromiss zwischen Geschwindigkeit und der letztendlichen Schichtqualität bewerten.

Letztendlich ist das Sputtern eine Eckpfeilertechnologie, die die Herstellung unzähliger moderner Geräte ermöglicht, von Halbleiterchips bis hin zu fortschrittlichen optischen Linsen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss |

| Hauptsächlich verwendetes Gas | Argon |

| Ideal für | Hochschmelzende Metalle, komplexe Legierungen, hochwertige optische/elektronische Schichten |

| Haupteinschränkung | Langsamere Abscheidungsgeschwindigkeit im Vergleich zu einigen Alternativen |

Müssen Sie hochwertige Dünnschichten für Ihre Forschung oder Produktion abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputter-Anlagen sowie fachkundige Unterstützung, um Ihre spezifischen Laboranforderungen zu erfüllen. Erzielen Sie präzise, gleichmäßige Beschichtungen für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von Dünnschichten? Entfesseln Sie Leistung in Elektronik, Optik & Schutz

- Was sind die Nachteile der Sputterbeschichtung? Abwägung der Kompromisse für Ihre Anwendung

- Was ist der Zweck der Herstellung von Dünnschichten? Erschließen Sie neue Oberflächeneigenschaften für Ihre Materialien

- Was ist der Unterschied zwischen Magnetronsputtern und DC-Sputtern? Steigern Sie Ihre Abscheidungsrate und -qualität von Dünnschichten

- Was ist der Unterschied zwischen Dünnschicht- und Dickschichtbeschichtung? Ein Leitfaden zu den Abscheidungsprozessen

- Was ist der Prozess der Niederdruck-CVD (Chemical Vapor Deposition)? Erreichen Sie überlegene Gleichmäßigkeit und Reinheit von Dünnschichten

- Was ist der Prozess der metallorganischen chemischen Gasphasenabscheidung? Ultrareine kristalline Schichten aufbauen

- Was ist die Ionenstrahl-Sputterabscheidungstechnik? Erzielen Sie überragende Dünnschichtqualität und Präzision