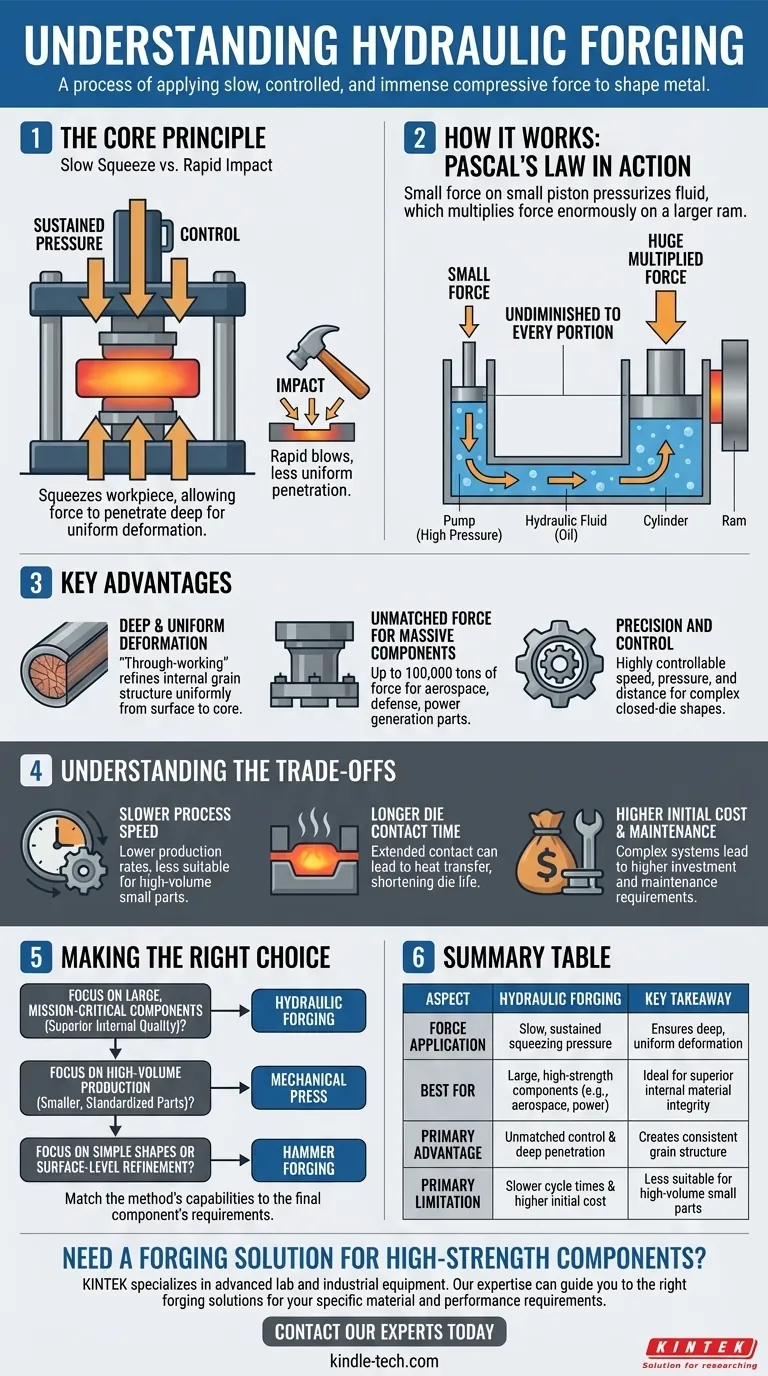

Hydraulisches Schmieden ist ein Fertigungsverfahren, das eine hydraulische Presse verwendet, um eine langsame, kontrollierte und immense Druckkraft zum Formen von Metall aufzubringen. Im Gegensatz zum Hammerschmieden, das schnelle Schläge verwendet, presst eine hydraulische Presse das Werkstück zusammen, wodurch die Kraft tief in das Material eindringen kann, um eine gleichmäßigere Verformung zu erzielen.

Das Kernprinzip des hydraulischen Schmiedens ist nicht Geschwindigkeit, sondern Kraft und Kontrolle. Durch die Anwendung von anhaltendem Druck verformt es das gesamte Volumen eines Metallwerkstücks und gewährleistet eine konsistente innere Struktur, die für große, hochfeste Komponenten unerlässlich ist.

Das Kernprinzip: Wie hydraulisches Schmieden funktioniert

Hydraulisches Schmieden nutzt grundlegende Fluiddynamik, um außergewöhnliche Kräfte zu erzeugen. Der Prozess ist durch seine Methode der Kraftanwendung definiert, die sich erheblich vom schlagbasierten Schmieden unterscheidet.

Pascalsches Gesetz in Aktion

Das gesamte System basiert auf dem Pascalschen Gesetz, einem Prinzip der Fluidmechanik. Es besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck ungeschmälert auf jeden Teil der Flüssigkeit und die Wände des umschließenden Gefäßes übertragen wird.

In einer hydraulischen Presse wird eine kleine Kraft auf einen kleinen Kolben ausgeübt, wodurch eine Flüssigkeit wie Öl unter Druck gesetzt wird. Dieser Druck wird dann durch die Flüssigkeit auf einen viel größeren Kolben oder Stößel übertragen, der die anfängliche Kraft enorm vervielfacht.

Die Rolle des Hydraulikzylinders

Die Hauptkomponenten sind eine Pumpe, Hydraulikflüssigkeit (Öl) und ein Zylinder, der den Stößel enthält. Die Pumpe liefert Hochdruckflüssigkeit, die oft in einem Akkumulator gespeichert wird, um bei Bedarf schnell freigegeben zu werden.

Diese unter Druck stehende Flüssigkeit treibt den Stößel mit einer konstanten, steuerbaren Kraft nach unten. Sobald der Pressvorgang abgeschlossen ist, wird der Druck abgelassen und der Stößel fährt zurück.

Anhaltender Druck, kein Stoß

Das entscheidende Merkmal des hydraulischen Schmiedens ist seine Quetschwirkung. Die Kraft wird mit einer relativ geringen und konstanten Geschwindigkeit aufgebracht.

Dies unterscheidet sich grundlegend von einem Schmiedehammer, der das Werkstück mit hoher Geschwindigkeit schlägt und Energie durch Aufprall überträgt. Der anhaltende Druck einer hydraulischen Presse gewährleistet, dass die Verformung über den gesamten Querschnitt des Materials erfolgt.

Hauptvorteile der hydraulischen Methode

Die einzigartigen Eigenschaften des hydraulischen Schmiedens machen es zur bevorzugten Methode für spezifische, anspruchsvolle Anwendungen, bei denen die Materialintegrität von größter Bedeutung ist.

Tiefe und gleichmäßige Verformung

Da die Kraft langsam aufgebracht wird, hat sie Zeit, das gesamte Werkstück zu durchdringen. Dieses "Durcharbeiten" verfeinert die innere Kornstruktur des Metalls gleichmäßig, eliminiert Fehler und erzeugt konsistente Materialeigenschaften von der Oberfläche bis zum Kern.

Unübertroffene Kraft für massive Komponenten

Hydraulische Pressen können erstaunliche Kräfte erzeugen, wobei einige Freiformpressen bis zu 100.000 Tonnen erreichen. Diese Leistung ist notwendig, um extrem große Blöcke und Knüppel zu Komponenten für die Luft- und Raumfahrt, Verteidigung, Energieerzeugung und Schwerindustrie zu schmieden.

Präzision und Kontrolle

Die Bewegung des Hydraulikstößels ist hinsichtlich Geschwindigkeit, Druck und Abstand hochgradig steuerbar. Diese Präzision macht es ideal für komplexe Formen und für das Gesenkschmieden, bei dem das Metall vollständig in eine komplizierte Form gepresst werden muss.

Die Kompromisse verstehen

Keine einzelne Methode ist perfekt für jede Anwendung. Die Stärken des hydraulischen Schmiedens gehen mit spezifischen Einschränkungen einher, die berücksichtigt werden müssen.

Langsamere Prozessgeschwindigkeit

Die bewusste, kontrollierte Quetschwirkung ist von Natur aus langsamer als die schnellen Schläge eines Hammers oder einer mechanischen Presse. Dies führt zu geringeren Produktionsraten, wodurch es für die Massenfertigung kleinerer Teile weniger geeignet ist.

Längere Gesenkkontaktzeit

Da die Presse sich langsam bewegt, bleibt das heiße Werkstück länger mit den Gesenken in Kontakt. Dieser verlängerte Kontakt kann zu einem erheblichen Wärmeübergang vom Werkstück zu den Gesenken führen, was die Lebensdauer der Gesenke verkürzen und ein sorgfältiges Management der Werkstücktemperatur erfordern kann.

Höhere Anschaffungskosten und Wartung

Hydraulische Systeme sind komplex und umfassen Hochdruckpumpen, Akkumulatoren, Ventile und Dichtungen. Diese Komplexität führt zu höheren Anfangsinvestitionen und anspruchsvolleren Wartungsanforderungen im Vergleich zu einfacheren mechanischen Pressen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmiedeverfahrens erfordert eine Abstimmung der Fähigkeiten der Methode auf die Anforderungen der Endkomponente.

- Wenn Ihr Hauptaugenmerk auf großen, missionskritischen Komponenten mit überragender innerer Qualität liegt: Hydraulisches Schmieden ist die definitive Wahl für seine tiefe, gleichmäßige Materialverformung.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleinerer, standardisierter Teile liegt: Eine schnellere mechanische Presse ist wahrscheinlich die kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf einfachen Formen oder der Oberflächenkornverfeinerung liegt: Traditionelles Hammerschmieden kann eine effizientere und wirtschaftlichere Option sein.

Letztendlich befähigt Sie das Verständnis der Kompromisse zwischen Kraft, Kontrolle und Geschwindigkeit, den Prozess zu wählen, der sowohl die Fertigungseffizienz als auch die Integrität des Endteils gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Hydraulisches Schmieden | Wichtigste Erkenntnis |

|---|---|---|

| Kraftanwendung | Langsamer, anhaltender Quetschdruck | Gewährleistet tiefe, gleichmäßige Verformung im gesamten Material |

| Am besten geeignet für | Große, hochfeste Komponenten (z. B. Luft- und Raumfahrt, Energieerzeugung) | Ideal für Anwendungen, die eine überragende innere Materialintegrität erfordern |

| Hauptvorteil | Unübertroffene Kontrolle und tiefes Eindringen der Kraft | Erzeugt eine konsistente Kornstruktur von der Oberfläche bis zum Kern |

| Hauptbeschränkung | Längere Zykluszeiten und höhere Anschaffungskosten | Weniger geeignet für die Großserienproduktion kleiner Teile |

Benötigen Sie eine Schmiedelösung für hochfeste Komponenten?

Hydraulisches Schmieden ist das definitive Verfahren zur Herstellung großer, missionskritischer Teile mit überragender innerer Qualität. Wenn Ihre Projekte in der Luft- und Raumfahrt, Verteidigung oder Schwerindustrie die tiefen, gleichmäßigen Materialeigenschaften erfordern, die nur anhaltender hydraulischer Druck bieten kann, ist KINTEK für Sie da.

KINTEFLOW ist spezialisiert auf fortschrittliche Labor- und Industrieausrüstung. Unser Fachwissen kann Sie zu den richtigen Schmiedelösungen für Ihre spezifischen Material- und Leistungsanforderungen führen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Fertigungsziele mit Präzisionsausrüstung und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Anti-Cracking-Pressform für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist der historische Hintergrund des Heißisostatischen Pressens (HIP)? Von nuklearen Wurzeln zum Industriestandard