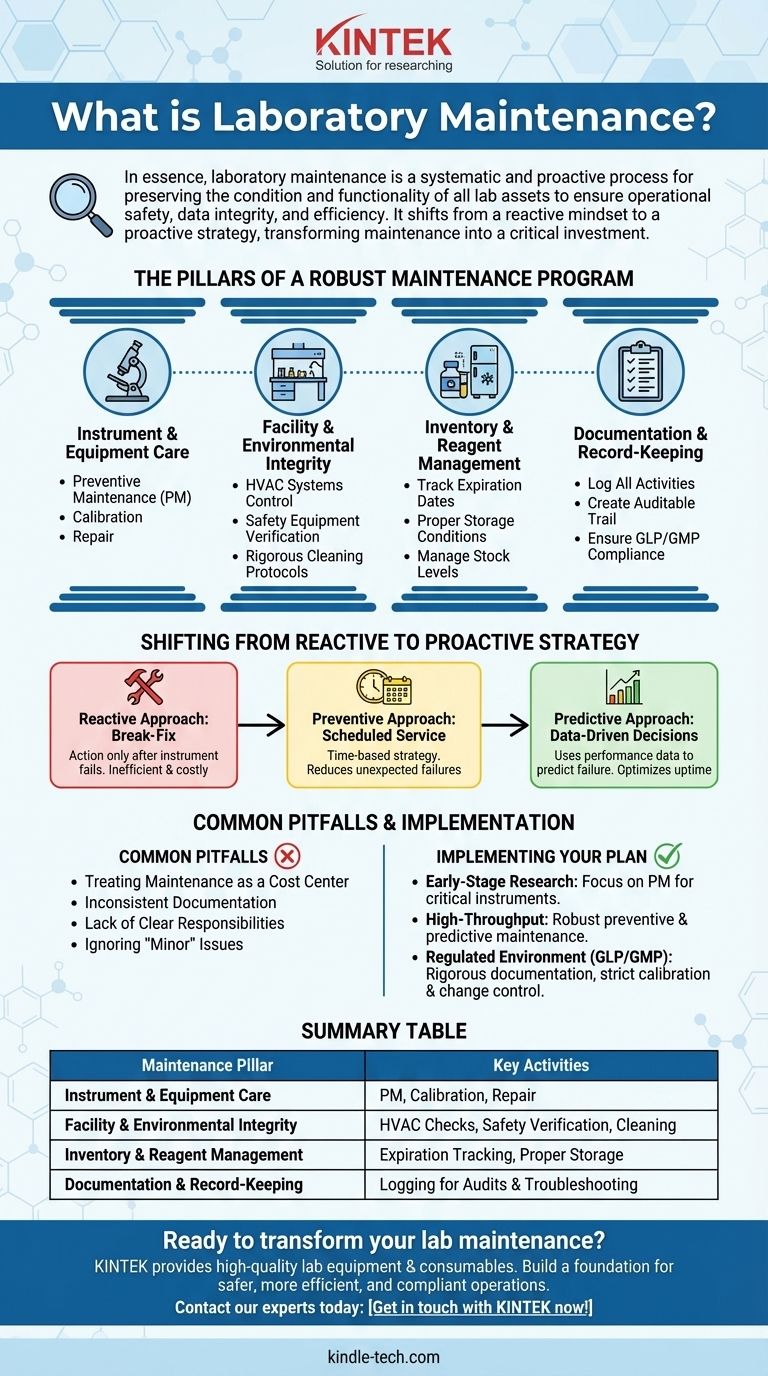

Im Wesentlichen ist die Laborwartung ein systematischer und proaktiver Prozess zur Erhaltung des Zustands und der Funktionalität aller Laboranlagen, einschließlich Instrumente, Einrichtungen und Sicherheitsausrüstung. Sie umfasst eine geplante Kombination aus Reinigung, Inspektion, Kalibrierung, Reparatur und Dokumentation, um Betriebssicherheit, Datenintegrität und Effizienz zu gewährleisten.

Das Kernprinzip besteht darin, von einer reaktiven Denkweise, Dinge zu reparieren, wenn sie kaputtgehen, zu einer proaktiven Strategie überzugehen, die Ausfälle verhindert, bevor sie auftreten. Dies verwandelt die Wartung von einer kostspieligen Pflicht in eine kritische Investition in zuverlässige und reproduzierbare Ergebnisse.

Die Säulen eines robusten Wartungsprogramms

Effektive Laborwartung bedeutet nicht nur, eine kaputte Zentrifuge zu reparieren. Es ist ein ganzheitliches System, das auf mehreren Schlüsselsäulen aufgebaut ist, die zusammenwirken, um sicherzustellen, dass die gesamte Umgebung kontrolliert, sicher und zweckmäßig ist.

Pflege von Instrumenten und Geräten

Dies ist der sichtbarste Aspekt der Laborwartung. Sie stellt sicher, dass die Werkzeuge, auf die Sie sich bei der Datengenerierung verlassen, den Spezifikationen entsprechen.

Zu den Schlüsselaktivitäten gehören die vorbeugende Wartung (PM), die geplante Services wie die Reinigung von Optiken oder den Austausch von Dichtungen umfasst, und die Kalibrierung, die die Genauigkeit des Instruments anhand eines bekannten Standards überprüft.

Integrität von Einrichtung und Umgebung

Der physische Raum des Labors ist ebenso entscheidend wie die darin befindlichen Geräte. Diese Säule konzentriert sich auf die Infrastruktur, die Ihre Arbeit unterstützt.

Dazu gehören die Wartung von HLK-Systemen zur Kontrolle von Temperatur und Luftqualität, die Überprüfung der Funktion von Sicherheitsausrüstung wie Abzügen und Notduschen sowie die Implementierung strenger Reinigungsprotokolle zur Vermeidung von Kontaminationen.

Bestands- und Reagenzienmanagement

Ihre Ergebnisse sind nur so gut wie die Materialien, die Sie verwenden. Eine ordnungsgemäße Wartung von Verbrauchsmaterialien ist entscheidend für die Reproduzierbarkeit.

Dies beinhaltet die Verfolgung von Verfallsdaten, die Sicherstellung geeigneter Lagerbedingungen für empfindliche Reagenzien und die Verwaltung der Lagerbestände, um unerwartete Engpässe zu vermeiden, die Arbeitsabläufe stören können.

Dokumentation und Aufzeichnungen

Wenn es nicht dokumentiert ist, ist es nicht passiert. Akribische Aufzeichnungen sind das Rückgrat eines verteidigungsfähigen und konformen Wartungsprogramms.

Jede Wartungsaktivität, von einer einfachen Reinigung bis zu einer größeren Reparatur, muss protokolliert werden. Dies schafft eine prüfbare Spur, die für die Qualitätskontrolle, Fehlerbehebung und die Einhaltung gesetzlicher Vorschriften (z. B. GLP/GMP) unerlässlich ist.

Vom reaktiven zum proaktiven Ansatz wechseln

Die Reife eines Laborwartungsprogramms lässt sich daran beurteilen, wie es Probleme angeht. Ziel ist es, in der Hierarchie von der bloßen Reaktion auf Probleme zur aktiven Prävention aufzusteigen.

Der reaktive Ansatz: „Reparieren, wenn es kaputt ist“

Dies ist die grundlegendste Ebene der Wartung. Maßnahmen werden erst nach einem Instrumentenausfall ergriffen.

Obwohl für unerwartete Ausfälle notwendig, ist es ineffizient, kostspielig und führt zu erheblichen Ausfallzeiten, sich ausschließlich auf diese Methode zu verlassen. Es kann auch laufende Experimente beeinträchtigen und die Datenqualität gefährden.

Der präventive Ansatz: Geplanter Service

Dies ist eine zeitbasierte Strategie, bei der Wartungsaufgaben in regelmäßigen Abständen durchgeführt werden, unabhängig vom aktuellen Zustand der Ausrüstung.

Beispiele sind jährliche Pipettenkalibrierungen oder vierteljährliche Filterwechsel. Dieser Ansatz reduziert unerwartete Ausfälle erheblich und ist die Grundlage der meisten effektiven Wartungsprogramme.

Der prädiktive Ansatz: Datengesteuerte Entscheidungen

Dies ist die fortschrittlichste Strategie, die Leistungsdaten und Überwachung nutzt, um vorherzusagen, wann ein Ausfall wahrscheinlich eintreten wird.

Zum Beispiel kann die Verfolgung der Drucksignatur einer Pumpe über die Zeit auf ein sich entwickelndes Leck hinweisen, bevor es katastrophal wird. Dies minimiert unnötige Wartung und verhindert gleichzeitig Ausfälle, wodurch sowohl die Betriebszeit als auch die Ressourcenzuweisung optimiert werden.

Häufige Fallstricke, die den Laborbetrieb untergraben

Auch mit guten Absichten können Wartungsprogramme aufgrund häufiger und vermeidbarer Fehler scheitern. Das Erkennen dieser Fallstricke ist der erste Schritt zum Aufbau eines widerstandsfähigen Systems.

Wartung als Kostenstelle behandeln

Die Wartung als reine Ausgabe statt als Investition zu betrachten, ist ein kritischer Fehler. Die Kosten eines einzigen fehlgeschlagenen Experiments oder Instrumentenausfalls übersteigen fast immer die Kosten eines Präventivprogramms.

Inkonsistente Dokumentation

Sporadische oder unvollständige Wartungsprotokolle machen es unmöglich, Leistungstrends zu verfolgen, Fehler effektiv zu beheben oder ein Audit zu bestehen. Ein System ist nur so gut wie seine Aufzeichnungen.

Mangel an klaren Verantwortlichkeiten

Wenn keine einzelne Person oder kein Team für eine Aufgabe verantwortlich ist, wird sie oft übersehen. Ein erfolgreiches Programm erfordert klar definierte Rollen für jedes Gerät und jedes Protokoll.

„Kleinere“ Probleme ignorieren

Kleine Probleme, wie ein ausgefranstes Netzkabel oder ein leicht lauter Motor, werden oft ignoriert, bis sie zu größeren Ausfällen eskalieren. Eine Kultur der proaktiven Berichterstattung ist unerlässlich, um diese Probleme frühzeitig zu erkennen.

Implementierung Ihres Wartungsplans

Die richtige Wartungsstrategie hängt von den spezifischen Zielen, der Arbeitslast und den regulatorischen Anforderungen Ihres Labors ab. Ein skalierbarer Plan ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf der frühen Forschung liegt: Beginnen Sie mit einem soliden vorbeugenden Wartungsplan für kritische Instrumente wie Pipetten, Waagen und pH-Meter, gekoppelt mit klaren Reinigungs- und Sicherheitsprüfungsprotokollen.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatz-Screening oder Diagnostik liegt: Implementieren Sie ein robustes Präventivprogramm mit einem zentralisierten digitalen Verfolgungssystem und ziehen Sie vorausschauende Wartung für hochpreisige, häufig genutzte automatisierte Systeme in Betracht, um die Betriebszeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Arbeit in einer regulierten (GLP/GMP) Umgebung liegt: Ihr Programm muss auf strenger, auditierbarer Dokumentation, strikten Kalibrierungs- und Validierungsplänen und formalen Änderungskontrollverfahren für alle Geräte basieren.

Letztendlich ist ein gut gewartetes Labor eine Voraussetzung für vertrauenswürdige Wissenschaft.

Zusammenfassungstabelle:

| Wartungssäule | Schlüsselaktivitäten |

|---|---|

| Instrumenten- & Gerätepflege | Vorbeugende Wartung, Kalibrierung, Reparatur |

| Integrität von Einrichtung & Umgebung | HLK-Kontrollen, Überprüfung der Sicherheitsausrüstung, Reinigungsprotokolle |

| Bestands- & Reagenzienmanagement | Verfolgung des Verfallsdatums, ordnungsgemäße Lagerung, Bestandsverwaltung |

| Dokumentation & Aufzeichnungen | Protokollierung aller Aktivitäten für Audits und Fehlerbehebung |

Bereit, Ihre Laborwartung von einer reaktiven Pflicht in eine proaktive Investition zu verwandeln?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, auf die sich Ihr Wartungsprogramm stützt. Von Präzisionsinstrumenten, die regelmäßige Kalibrierung erfordern, bis hin zu langlebigen Verbrauchsmaterialien mit rückverfolgbaren Chargennummern – unsere Produkte sind auf Zuverlässigkeit und einfache Wartung ausgelegt.

Lassen Sie uns Ihnen helfen, eine Grundlage für sicherere, effizientere und vollständig konforme Laborabläufe zu schaffen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die Integrität Ihrer Daten zu gewährleisten.

Nehmen Sie jetzt Kontakt mit KINTEK auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens? Reine Hochtemperaturverarbeitung erreichen

- Was sind die Vor- und Nachteile der Verwendung einer Trockenasche-Technik? Ein Leitfaden zur Hochtemperatur-Probenvorbereitung

- Was ist der kritische Punkt der Wärmebehandlung? Meistern Sie den Schlüssel zur Stahlumwandlung

- Was ist das Ziel eines Muffelofens? Reine, hochtemperaturige Verarbeitung erreichen

- Was ist natürliche Sinterung? Entdecken Sie den geologischen Prozess, der Erzlagerstätten bildet