In der Welt der physischen Produkte ist eine Form ein maßgeschneidertes Industriewerkzeug, das verwendet wird, um Rohmaterialien in ein fertiges Teil zu formen. Es handelt sich typischerweise um einen ausgehöhlten Block aus gehärtetem Stahl, der als Negativ der Form des Endprodukts fungiert. Materialien wie geschmolzener Kunststoff oder Metall werden unter hohem Druck in diesen Hohlraum gepresst, dürfen abkühlen und erstarren und werden dann als perfekt geformtes, wiederholbares Teil ausgeworfen. Das Formenbau-Design ist daher der kritische technische Prozess zur Erstellung dieses Werkzeugs.

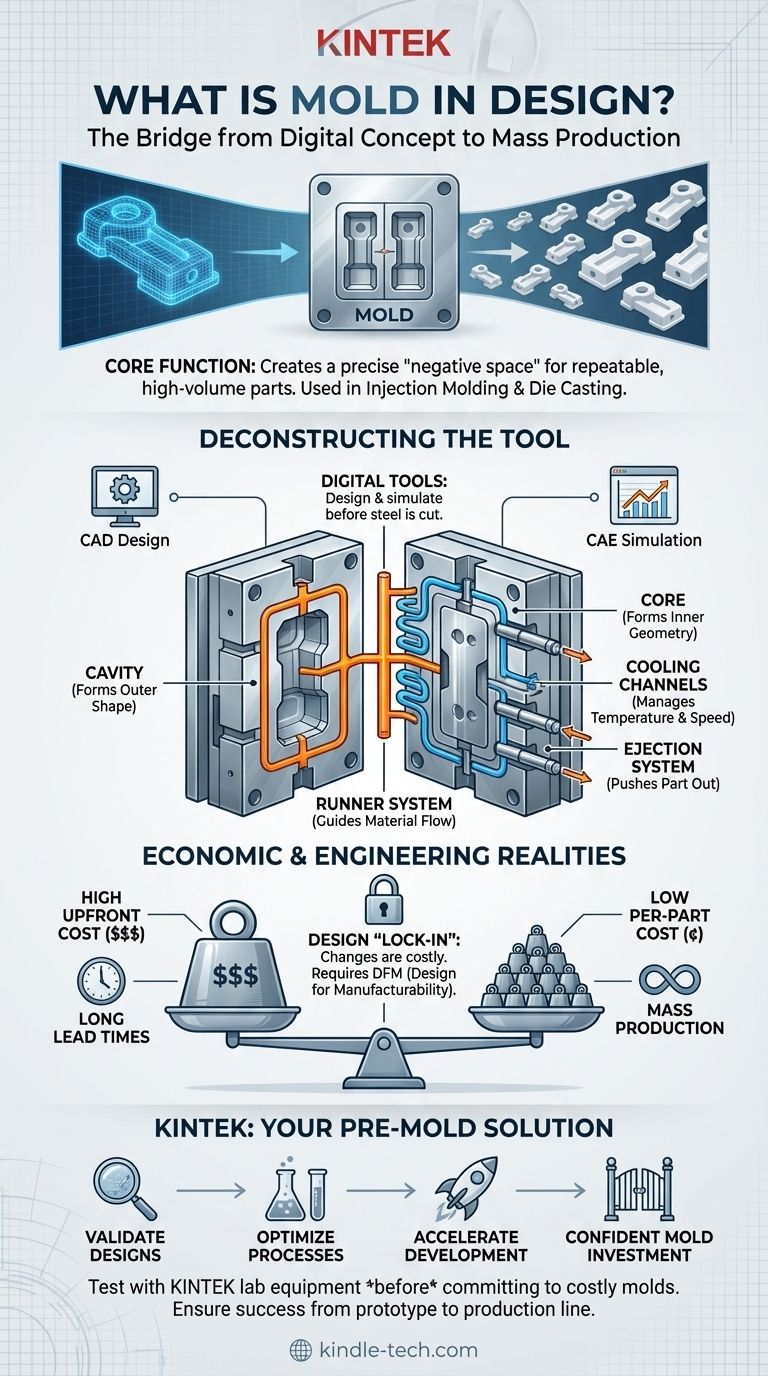

Eine Form ist die wesentliche Brücke zwischen einem digitalen Design und einem massenproduzierten physischen Produkt. Die Qualität des Formenbau-Designs selbst bestimmt direkt die Qualität des Endteils, die Herstellungskosten und die Geschwindigkeit, mit der Millionen von Einheiten hergestellt werden können.

Von der digitalen Datei zum physischen Teil: Die Rolle der Form

Die Kernfunktion: Schaffung eines Negativraums

Im Grunde funktioniert eine Form wie eine hochentwickelte industrielle Eiswürfelschale. Sie erzeugt einen präzise bearbeiteten Hohlraum – einen „Negativraum“ –, der genau das Gegenteil des Teils ist, das Sie herstellen möchten.

Wenn Rohmaterial in diesen Hohlraum injiziert wird, nimmt es die Form der Form an. Dieser Prozess stellt sicher, dass jedes einzelne produzierte Teil praktisch identisch mit dem vorherigen ist, was der Eckpfeiler der Massenproduktion ist.

Schlüsselprozesse: Spritzguss und Druckguss

Formen sind zentral für verschiedene hochvolumige Fertigungsmethoden. Am gebräuchlichsten ist der Kunststoffspritzguss, bei dem geschmolzener Kunststoff in den Formhohlraum gepresst wird.

Ein ähnlicher Prozess für Metalle ist der Druckguss, bei dem stattdessen geschmolzenes Metall wie Aluminium oder Zink verwendet wird. Beide basieren auf demselben Prinzip: eine robuste, wiederverwendbare Form zur Herstellung konsistenter Teile mit hoher Geschwindigkeit.

Warum Formen für die Massenproduktion unerlässlich sind

Während ein einzelnes Teil mit 3D-Druck hergestellt werden kann, ist die Herstellung von einer Million Teilen auf diese Weise langsam und teuer. Formen lösen dieses Problem.

Nach einer erheblichen Anfangsinvestition in die Erstellung der Form werden die Kosten für die Herstellung jedes einzelnen Teils unglaublich niedrig. Diese Skaleneffekte machen Unterhaltungselektronik, Automobilkomponenten und unzählige andere Alltagsgegenstände erschwinglich.

Dem Formenbau-Design auf der Spur: Die Kunst und Wissenschaft des Werkzeugs

Mehr als nur die Form des Teils

Der Formenbau ist ein hochspezialisiertes Ingenieurfeld, das weit über die bloße Erstellung eines Negativs der Produktgeometrie hinausgeht. Der Designer muss berücksichtigen, wie sich das Material verhalten wird und wie das Teil effizient hergestellt werden kann.

Die Kavität und der Kern

Eine einfache Form besteht aus zwei Hälften. Die Kavität ist die Hälfte, die typischerweise die äußere, „kosmetische“ Oberfläche des Teils bildet. Der Kern ist die andere Hälfte, die die innere, oft unsichtbare Geometrie bildet. Wenn diese beiden Stahlblöcke schließen, bilden sie den vollständigen Hohlraum für das Teil.

Das Anguss-System: Steuerung des Materialflusses

Der Formenbauer muss ein Netzwerk von Kanälen, sogenannte Angüsse, schaffen, die das geschmolzene Material von der Düse der Maschine in die Kavität leiten. Das Design dieses Systems ist entscheidend, um sicherzustellen, dass die Kavität gleichmäßig und vollständig gefüllt wird, um Defekte zu vermeiden.

Das Auswurfsystem: Das Teil herausbekommen

Sobald das Teil abgekühlt und erstarrt ist, muss es unbeschädigt aus der Form gedrückt werden. Der Formenbauer integriert ein Auswurfsystem, das aus mehreren Stahlstiften besteht, die gegen das Teil drücken, um es aus dem Kern auszuwerfen.

Kühlkanäle: Temperaturmanagement

Die Geschwindigkeit der Fertigung wird oft dadurch begrenzt, wie schnell das Teil abkühlen kann. Formenbauer konstruieren komplizierte Kühlkanäle innerhalb der Stahlblöcke, durch die Wasser oder Öl zirkuliert, um die Temperatur zu steuern und die Zykluszeit zu verkürzen.

Die Rolle digitaler Werkzeuge (CAD/CAE)

Modernes Formenbau-Design wird mit digitalen Werkzeugen durchgeführt. Ingenieure verwenden CAD (Computer-Aided Design)-Software, um jede Komponente der Form zu modellieren.

Anschließend verwenden sie CAE (Computer-Aided Engineering)-Software, um Simulationen durchzuführen. Dies ermöglicht es ihnen, Probleme – wie Materialfluss- oder Verzugsprobleme – vorherzusagen und zu lösen, bevor teurer Stahl geschnitten wird, was die Qualität drastisch verbessert und den Designzyklus verkürzt.

Verständnis der Kompromisse und Implikationen

Hohe Anfangskosten, niedrige Stückkosten

Der größte Faktor, den man bei Formen verstehen muss, sind ihre Kosten. Eine produktionsreife Form für ein komplexes Teil kann leicht Zehntausende oder sogar Hunderttausende von Dollar kosten. Diese Investition ist nur gerechtfertigt, wenn Tausende oder Millionen von Teilen produziert werden.

Lange Vorlaufzeiten

Die Herstellung einer Form ist ein langsamer, akribischer Prozess der Bearbeitung von gehärtetem Stahl mit unglaublichen Toleranzen. Die Vorlaufzeit für die Herstellung einer fertigen Form kann von mehreren Wochen bis zu vielen Monaten reichen, was in jede Produktstartzeitplanung einbezogen werden muss.

Der „Lock-in“-Effekt

Sobald eine Form hergestellt ist, ist das Design des Produkts effektiv „festgelegt“. Selbst eine kleine Änderung am Teiledesign erfordert oft kostspielige und zeitaufwändige Modifikationen an der Stahlform, und in vielen Fällen ist eine komplett neue Form erforderlich.

Die Notwendigkeit von „Design for Manufacturability“ (DFM)

Ein Produkt kann nur dann erfolgreich geformt werden, wenn es von Anfang an formbar gestaltet ist. Dieses Prinzip, bekannt als Design for Manufacturability (DFM), beinhaltet Regeln wie das Einbeziehen leichter Winkel (Entformungsschrägen) an Wänden, damit das Teil ausgeworfen werden kann, und die Beibehaltung einer gleichmäßigen Wandstärke, um Verzug zu verhindern. Dies erfordert eine enge Zusammenarbeit zwischen dem Produktdesigner und dem Formenbau-Ingenieur.

Wie sich dies auf Ihre Produktentwicklung auswirkt

Das Verständnis von Formen ist grundlegend für strategische Entscheidungen in der Produktentwicklung.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienproduktion liegt: Vermeiden Sie Formen und deren hohe Anfangskosten, indem Sie 3D-Druck oder Urethanguss verwenden.

- Wenn Ihr Hauptaugenmerk auf der Einführung eines Massenmarkt-Physischen Produkts liegt: Planen Sie die hohen Kosten und die lange Vorlaufzeit der Form als kritische Komponente Ihres Budgets und Zeitplans von Anfang an ein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden Formprodukts liegt: Erkennen Sie, dass jede Designänderung eine erhebliche technische Aufgabe ist, die kostspielige und zeitaufwändige Modifikationen am Werkzeug erfordert.

Letztendlich bedeutet das Verständnis der Form, die grundlegenden wirtschaftlichen und technischen Einschränkungen bei der Einführung eines physischen Produkts in die Welt zu verstehen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Ein ausgehöhltes Stahlwerkzeug (Negativraum), das Rohmaterialien zu fertigen Teilen formt. |

| Schlüsselprozesse | Kunststoffspritzguss, Druckguss. |

| Hauptvorteil | Hohe Anfangskosten führen zu sehr niedrigen Stückkosten bei der Großserienproduktion. |

| Wichtige Überlegung | Erfordert Design for Manufacturability (DFM) und fixiert das Design nach der Erstellung. |

Bereit, die Lücke zwischen Ihrem digitalen Design und der Massenproduktion zu schließen?

Die Prinzipien des Formenbaus sind entscheidend für jede erfolgreiche Einführung eines physischen Produkts. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für Prototyping, Materialprüfung und Prozessvalidierung bereitzustellen – wesentliche Schritte, bevor man sich auf eine kostspielige Form festlegt.

Wir helfen Ihnen dabei:

- Designs validieren: Testen Sie Materialeigenschaften und -verhalten mit unseren zuverlässigen Geräten.

- Prozesse optimieren: Stellen Sie sicher, dass Ihre Fertigungsparameter optimal eingestellt sind.

- Entwicklung beschleunigen: Erhalten Sie die präzisen Werkzeuge, die Sie benötigen, um vom Konzept zur Produktion zu gelangen – mit Zuversicht.

Lassen Sie sich nicht von Fertigungsherausforderungen ausbremsen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Produktentwicklung von der Prototypenphase bis zur Produktionslinie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Spezialform-Pressform für das Labor

- Polygon-Pressform für Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Welche Rolle spielt eine Wolframkarbid-Matrize bei der Hochdruckverdichtung von nano-Mg2Si? Dichte auf 91,5 % steigern

- Was ist der Hauptzweck von Druckformen für Festkörperbatterien? Gewährleistung der Schnittstellenstabilität und des Kontakts

- Welche technischen Eigenschaften müssen hochtemperatur-druckbeständige Formen aufweisen? Schlüsselfaktoren für das Vakuum-Heißpressen

- Was ist vorbeugende Wartung von Formen? Vom kostspieligen Ausfall zur vorhersagbaren Leistung wechseln

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Fe-ZTA? Verbesserung der Materialverdichtung

- Welche Rolle spielen Graphitformen bei der Herstellung von superharten Materialien? Optimieren Sie das Sintern mit hochpräzisen Werkzeugen

- Was ist Werkzeug- und Formenbau? Der Schlüssel zur Massenproduktion hochwertiger Teile

- Was sind die Funktionen einer hochreinen Graphit-Matrizen-Stempel-Baugruppe im Vakuum-Heißpress-Sinterprozess?