Entscheidend ist, dass eine PVD-Beschichtung nicht aus einer einzigen Substanz besteht. Es handelt sich um eine dünne Schicht, die aus dem spezifischen Material – oder einer Kombination von Materialien – besteht, das verdampft und auf die Oberfläche eines Produkts abgeschieden wird. Gängige PVD-Beschichtungsmaterialien reichen von Industriekeramiken wie Titannitrid (TiN) für langlebige Werkzeuge bis hin zu Edelmetallen wie Gold für dekorative Oberflächen.

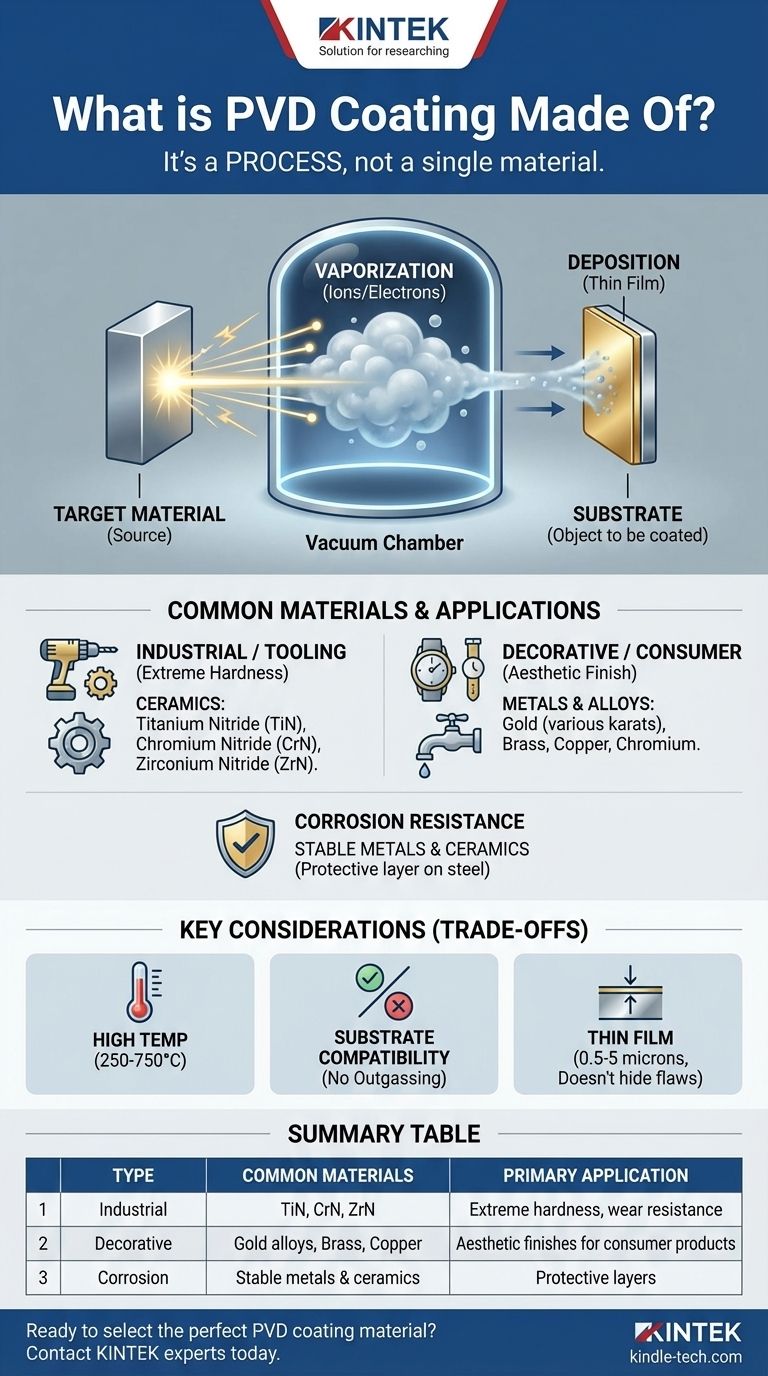

Das wichtigste Konzept ist, dass PVD (Physical Vapor Deposition) ein Prozess ist, kein Material. Die endgültige Beschichtung besteht aus dem festen Material, das als „Target“ ausgewählt wird, um in einer Hightech-Vakuumkammer verdampft und mit der Produktoberfläche verbunden zu werden.

Wie der Prozess das Material definiert

Die Zusammensetzung einer PVD-Beschichtung ist ein direktes Ergebnis der Abscheidungsmethode. Das Verständnis dieses Prozesses macht deutlich, warum es keine einzelne Antwort darauf gibt, woraus die Beschichtung „besteht“.

Die Rolle des „Target“-Materials

Der gesamte Prozess beginnt mit einem festen Ausgangsmaterial, dem Target. Dieses Target ist der Rohstoff für die Beschichtung.

Das Target wird zusammen mit dem zu beschichtenden Objekt (dem Substrat) in eine Vakuumkammer gelegt.

Verdampfung und Abscheidung

Hochenergetische Ionen oder Elektronen bombardieren das Target, lösen Atome ab und verdampfen sie. Dieser Materialdampf bewegt sich dann durch die Vakuumkammer und kondensiert auf dem Substrat.

Dieser Vorgang bildet einen sehr dünnen, fest haftenden Film auf der Oberfläche des Objekts. Die Beschichtung besteht buchstäblich aus dem kondensierten Targetmaterial.

Eine molekulare Bindung, keine Farbe

Im Gegensatz zum traditionellen Galvanisieren oder Lackieren verändert PVD die Eigenschaften des Metalls auf molekularer Ebene.

Das Ergebnis ist eine extrem haltbare Oberfläche, die sehr korrosions- und oxidationsbeständig ist, obwohl sie nur 0,5 bis 5 Mikrometer dick sein kann.

Gängige Materialien für PVD-Beschichtungen

Die Wahl des Targetmaterials richtet sich nach dem gewünschten Ergebnis, sei es extreme Härte, eine bestimmte Farbe oder chemische Beständigkeit.

Für Industrie- und Werkzeuganwendungen

Für Anwendungen, die extreme Härte und Verschleißfestigkeit erfordern, wie z. B. Bohrer oder Industriekomponenten, werden keramische Materialien verwendet.

Das häufigste Beispiel ist Titannitrid (TiN), das die Dauerhaftigkeit und Ermüdungsgrenze des darunter liegenden Metalls erheblich erhöht. Weitere beliebte Optionen sind Chromnitrid (CrN) und Zirkoniumnitrid (ZrN).

Für dekorative und Verbraucher-Oberflächen

Wenn das Aussehen das primäre Ziel ist, werden Metalle und deren Legierungen als Targetmaterial verwendet.

Für „Gold-PVD“ kann die Beschichtung aus Messing, Kupfer oder sogar echtem Gold in verschiedenen Karat (9k, 18k, 24k) bestehen. Diese Beschichtungen werden häufig auf Edelstahl für Produkte wie Uhren, Schmuck und Armaturen aufgetragen.

Die Bedeutung des Substrats

Die endgültige Leistung hängt auch stark vom Substrat ab – dem zu beschichtenden Material.

PVD funktioniert hervorragend auf allen Stahlfamilien, Nichteisenmetallen wie Kupfer und Aluminium sowie Hartmetallen. Die Beschichtung verleiht Oberflächeneigenschaften, aber das Substrat sorgt für die strukturelle Integrität.

Die Kompromisse verstehen

Obwohl leistungsstark, hat der PVD-Prozess spezifische Anforderungen und Einschränkungen, die seine Verwendung bestimmen.

Anforderung an hohe Temperaturen

PVD ist ein Hochtemperaturprozess, der typischerweise zwischen 250°C und 750°C durchgeführt wird. Dies bedeutet, dass das Substratmaterial diesen Temperaturen standhalten muss, ohne sich zu verformen oder zu degradieren.

Nicht alle Materialien können beschichtet werden

Da der Prozess in einem Hochvakuum abläuft, sind bestimmte Materialien, die „ausgasen“ (Dämpfe freisetzen), ungeeignet.

Zum Beispiel können Messing ohne eine geeignete galvanische Schicht und die meisten verzinkten Materialien nicht effektiv mit PVD beschichtet werden.

Eine Dünnschichtlösung

Die PVD-Beschichtung ist außergewöhnlich dünn. Obwohl sie eine harte und widerstandsfähige Oberfläche erzeugt, verbirgt oder korrigiert sie keine zugrunde liegenden Unvollkommenheiten, Kratzer oder strukturellen Mängel im Basismaterial.

Die richtige Wahl für Ihr Ziel treffen

Das Material einer PVD-Beschichtung wird immer gewählt, um ein spezifisches technisches oder ästhetisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Wählen Sie keramikbasierte PVD-Beschichtungen wie Titannitrid (TiN), um eine außergewöhnlich harte Oberfläche auf Werkzeugen und Komponenten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Wählen Sie ein metallisches PVD-Target, wie z. B. eine Goldlegierung, Messing oder Chrom, um das gewünschte visuelle Finish für Konsumgüter zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: PVD ist eine ausgezeichnete Wahl für das Aufbringen einer stabilen, nicht reaktiven Oberflächenschicht, insbesondere auf ein Basismaterial wie Edelstahl.

Letztendlich ist das Material einer PVD-Beschichtung eine bewusste Wahl, die ausgewählt wird, um einem Produkt spezifische Eigenschaften in Bezug auf Haltbarkeit, Farbe oder Beständigkeit zu verleihen.

Zusammenfassungstabelle:

| Beschichtungstyp | Gängige Materialien | Primäre Anwendung |

|---|---|---|

| Industrie / Werkzeuge | Titannitrid (TiN), Chromnitrid (CrN), Zirkoniumnitrid (ZrN) | Extreme Härte, Verschleißfestigkeit für Werkzeuge und Komponenten |

| Dekorativ / Verbraucher | Goldlegierungen (9k, 18k, 24k), Messing, Kupfer, Chrom | Ästhetische Oberflächen für Uhren, Schmuck und Armaturen |

| Korrosionsbeständigkeit | Verschiedene stabile, nicht reaktive Metalle und Keramiken | Schützende Oberflächenschichten auf Basismaterialien wie Edelstahl |

Bereit, das perfekte PVD-Beschichtungsmaterial für Ihr Projekt auszuwählen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Oberflächenbeschichtungsanwendungen spezialisiert. Unsere Expertise kann Ihnen helfen:

- Überragende Haltbarkeit zu erzielen mit keramikbasierten Beschichtungen wie TiN für Ihre Werkzeuge und Industriekomponenten.

- Atemberaubende dekorative Oberflächen zu schaffen mit metallischen PVD-Targets für Ihre Konsumgüter.

- Die Korrosionsbeständigkeit zu verbessern mit stabilen, nicht reaktiven Oberflächenschichten.

Lassen Sie uns Ihnen helfen, die richtige Materialwahl zu treffen, um Ihre spezifischen technischen oder ästhetischen Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre PVD-Beschichtungsanforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen die Leistung und das Aussehen Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Desktop Schnelles Laborautoklav-Sterilisator 20L 24L für den Laboreinsatz

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen