Im Wesentlichen sind Sinterkeramiken fortschrittliche Materialien, die durch die Entnahme feiner Keramikpulver, deren Pressen in eine gewünschte Form und anschließendes Erhitzen auf eine hohe Temperatur hergestellt werden. Dieser Prozess, bekannt als Sintern, verschmilzt die Pulverpartikel zu einem festen, dichten und unglaublich haltbaren Endteil, ohne das Material tatsächlich zu schmelzen.

Das Kernprinzip des Sinterns besteht darin, Wärme und Druck zu nutzen, um ein zerbrechliches, verdichtetes Pulver in eine starke, monolithische Keramikkomponente umzuwandeln. Dieser Prozess ist es, der die außergewöhnliche mechanische Festigkeit, Härte und thermische Stabilität freisetzt, die Keramiken in anspruchsvollen Anwendungen so wertvoll machen.

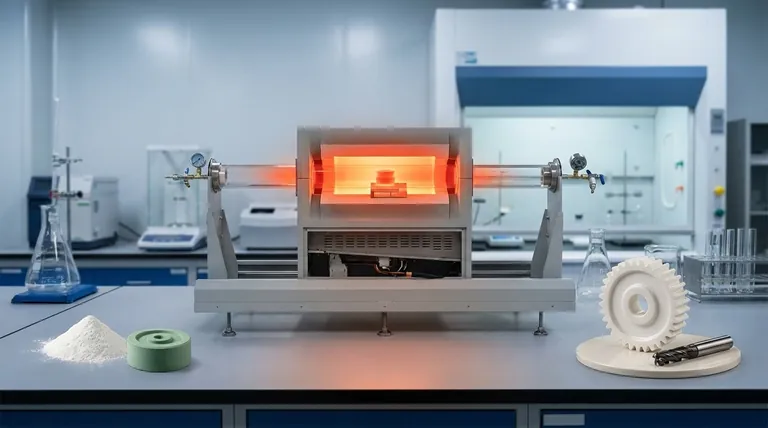

Der Sinterprozess: Vom Pulver zum Feststoff

Sintern ist eine Wärmebehandlung, die die Mikrostruktur des Keramikmaterials grundlegend verändert und seine endgültigen Hochleistungseigenschaften erzeugt. Der Prozess kann in einigen wichtigen Phasen verstanden werden.

Der Ausgangspunkt: Keramikpulver

Alles beginnt mit einem sorgfältig ausgewählten Keramikpulver, wie Siliziumkarbid, Aluminiumoxid oder Zirkonoxid. Die Größe und Gleichmäßigkeit dieser Pulverpartikel sind entscheidend für die Qualität des Endprodukts.

Formung des "Grünkörpers"

Das Pulver wird zunächst mit Methoden wie Kompression oder Pressformen in eine vorläufige Form verdichtet. Dieses anfängliche, zerbrechliche Teil wird als "Grünkörper" bezeichnet. Es hat die gewünschte Geometrie, aber keine nennenswerte Festigkeit.

Die Rolle der Wärme

Der Grünkörper wird dann in einen Hochtemperaturofen oder Brennofen gelegt. Er wird auf eine Temperatur unterhalb des Schmelzpunktes des Materials erhitzt, wodurch sich die einzelnen Pulverpartikel an ihren Kontaktpunkten verbinden und verschmelzen.

Die resultierende Mikrostruktur

Wenn die Partikel verschmelzen, werden die Lücken und Poren zwischen ihnen eliminiert. Dieser Prozess, genannt Verdichtung, erhöht die Dichte des Materials dramatisch und reduziert seine Porosität, was die Hauptquelle für die verbesserte Festigkeit und Härte der Keramik ist.

Warum Sintern für Keramiken entscheidend ist

Ohne Sintern wären die meisten fortschrittlichen Keramikkomponenten einfach nicht möglich. Der Prozess verleiht mehrere entscheidende Eigenschaften.

Verbesserte mechanische Festigkeit und Härte

Die dichte, vereinheitlichte Mikrostruktur, die durch Sintern entsteht, führt zu einem Material mit außergewöhnlicher Härte und Verschleißfestigkeit. Aus diesem Grund werden Sinterkeramiken für anspruchsvolle Anwendungen wie industrielle Schneidwerkzeuge verwendet.

Überlegene thermische Stabilität

Sinterkeramiken können extremen Temperaturen standhalten, ohne sich zu zersetzen. Dies macht sie ideal für den Einsatz in Hochtemperaturöfen, Wärmetauschern und Spitfire-Düsen für Motoren.

Kontrollierte Endprodukteigenschaften

Ingenieure können Sinterparameter wie Temperatur, Zeit und Atmosphäre sorgfältig steuern. Dies ermöglicht es ihnen, die endgültige Dichte, Porosität und Mikrostruktur präzise auf die spezifischen Anforderungen einer Anwendung abzustimmen, von elektrischen Isolatoren bis zu optischen Spiegeln.

Eine wichtige Sintermethode: Reaktionssintern

Obwohl es viele Sintertechniken gibt, sind einige einzigartig für spezifische Herausforderungen geeignet.

Die Vorteile des Reaktionssinterns

Reaktionssintern ist ein spezialisiertes Verfahren, das für mehrere wichtige Vorteile geschätzt wird. Es erfordert typischerweise eine niedrigere Sintertemperatur, was die Produktionskosten und den Energieverbrauch senkt.

Minimale Schrumpfung und hohe Präzision

Entscheidend ist, dass Produkte, die durch Reaktionssintern hergestellt werden, während des Prozesses eine sehr geringe Schrumpfung aufweisen. Dies macht es zu einer idealen Methode für die Herstellung großer Bauteile oder Teile mit komplexen Formen, die engen Maßtoleranzen entsprechen müssen.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt der Sinterprozess Komplexitäten und Herausforderungen, die bewältigt werden müssen.

Die Herausforderung der Schrumpfung

Bei den meisten konventionellen Sinterprozessen wird die Reduzierung der Porosität von einer erheblichen Materialschrumpfung begleitet. Dies muss während der Konstruktion des "Grünkörpers" präzise berechnet und berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßvorgaben erfüllt.

Hoher Energieverbrauch

Das Erreichen der für das Sintern erforderlichen hohen Temperaturen ist ein energieintensiver Prozess. Die Energiekosten sind ein signifikanter Faktor in den Gesamtherstellungskosten von Keramikkomponenten.

Das Risiko von Defekten

Eine unsachgemäße Kontrolle der Heiz- und Kühlzyklen kann innere Spannungen verursachen, die zu Rissen, Verformungen oder unvollständiger Verdichtung führen. Dies kann die strukturelle Integrität des Endteils beeinträchtigen und zu fehlerhaften Komponenten führen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Sinteransatz hängt vollständig von der beabsichtigten Anwendung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion großer, komplexer Teile liegt: Reaktionssintern ist aufgrund seiner geringen Schrumpfung und niedrigeren Temperaturanforderungen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Haltbarkeit liegt: Konventionelles Hochtemperatursintern mit präziser Steuerung ist unerlässlich, um robuste Materialien für Schneidwerkzeuge oder feuerfeste Komponenten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Standardwaren liegt: Etablierte Sinterprozesse für Artikel wie Keramikfliesen und Sanitärkeramik sind auf Effizienz und Konsistenz optimiert.

Letztendlich ermöglicht die Beherrschung der Sinterprinzipien Ingenieuren, einfache Pulver in einige der fortschrittlichsten und haltbarsten Materialien zu verwandeln, die heute verfügbar sind.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Mechanische Festigkeit | Außergewöhnliche Härte und Verschleißfestigkeit für Schneidwerkzeuge und Industrieteile. |

| Thermische Stabilität | Hält extremen Temperaturen stand, ideal für Öfen und Motorkomponenten. |

| Kontrollierte Eigenschaften | Abstimmbare Dichte und Porosität für spezifische Anwendungen wie elektrische Isolatoren. |

| Reaktionssintern | Niedrigtemperaturverfahren mit minimaler Schrumpfung für große, komplexe Teile. |

Bereit, hochleistungsfähige Sinterkeramiken in Ihr Labor oder Ihre Produktionslinie zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse benötigt werden. Egal, ob Sie neue Materialien entwickeln oder bestehende optimieren, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anforderungen an das Keramiksintern unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Präzisionsbearbeitete Siliziumnitrid (SiN) Keramikplatte für die Entwicklung fortschrittlicher Feinkeramik

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist die Hauptfunktion von porösen Keramikträgern? Gewährleistung der strukturellen Integrität von Zeolithmembranen

- Wie viel Temperatur hält Porzellan aus? Entdecken Sie seine wahre Hitzebeständigkeit und vermeiden Sie einen Thermoschock

- Warum ist Siliziumkarbid so wichtig? Entfesseln Sie überlegene Leistung unter extremen Bedingungen

- Was sind die technischen Vorteile der Verwendung von hochreinem Aluminiumoxidkeramik? Maximale Sensorstabilität bis 1500°C

- Was sind Keramiken und ihre Anwendungen? Von Töpferwaren bis hin zu Raumfahrzeugen – das Potenzial des Materials erschließen

- Was sind einige der wichtigen Eigenschaften von gesinterter Keramik? Erreichen von Hochleistungswerkstoffeigenschaften

- Wie wird Sintern bei Keramiken durchgeführt? Beherrschen Sie den Prozess für Hochleistungswerkstoffe

- Was sind die typischen Eigenschaften von Hochtonerde- (Al2O3) feuerfesten Materialien? Steigern Sie die Leistung mit Hochtemperatur-Beständigkeit