Im Wesentlichen ist das Sintern von Metallpulvern ein Herstellungsprozess, der Hitze und Druck nutzt, um Metallpartikel zu einem festen, hochdichten Objekt zu verschmelzen. Im Gegensatz zum Gießen oder Schweißen findet diese Umwandlung vollständig im festen Zustand statt, weit unterhalb des Schmelzpunkts des Metalls. Diese Technik verbindet die einzelnen Partikel miteinander und erhöht dramatisch die Festigkeit und strukturelle Integrität des Materials.

Beim Sintern geht es nicht darum, Metall zu schmelzen; es geht darum, kontrollierte Atomdiffusion zu nutzen, um ein starkes, dichtes Endprodukt zu erzielen. Dieser grundlegende Unterschied gibt den Herstellern eine präzise Kontrolle über die Materialeigenschaften und ermöglicht die Herstellung von Komponenten mit überlegener Konsistenz und Leistung aus einer breiten Palette von Metallen.

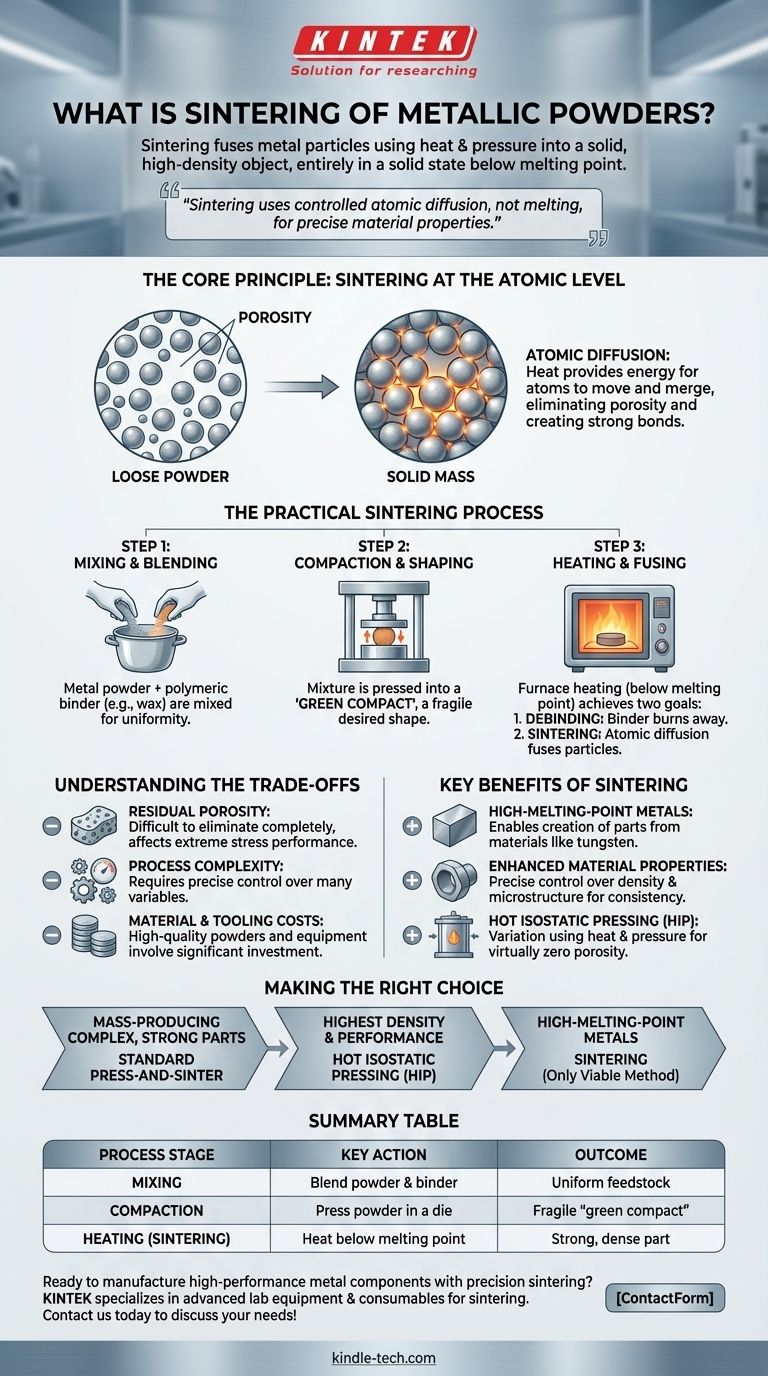

Das Kernprinzip: Sintern auf atomarer Ebene

Um das Sintern zu verstehen, muss man zunächst den grundlegenden Mechanismus verstehen, der es ermöglicht. Der Prozess ähnelt geologischen Naturphänomenen, beschleunigt diese jedoch in einer kontrollierten Industrieumgebung.

Von losem Pulver zu fester Masse

Der Ausgangspunkt ist eine Ansammlung feiner Metallpartikel, wie Aluminium, Bronze oder Edelstahl. In diesem Zustand weist das Material eine sehr geringe Dichte und keine strukturelle Integrität auf. Das Ziel ist es, den leeren Raum, die sogenannte Porosität, zwischen diesen Partikeln zu beseitigen.

Die Rolle der Atomdiffusion

Das Sintern funktioniert durch das Anlegen von Hitze, die die Energie für die Atome an den Oberflächen der Metallpartikel liefert, damit sie sich bewegen und wandern können. Diese Atomdiffusion führt dazu, dass die Grenzen zwischen den einzelnen Partikeln verschwimmen und sich schließlich vereinigen, wodurch starke interatomare Bindungen entstehen. Die Partikel verschmelzen miteinander und bilden ein dichtes, festes Stück in einem Prozess, der dem ähnelt, wie sich Mineralablagerungen über geologische Zeiträume zu hochdichtem Erz formen.

Der praktische Sinterprozess

Während die Atomdiffusion die zugrunde liegende Wissenschaft ist, beinhaltet die industrielle Anwendung eine präzise, mehrstufige Methode zur Herstellung einer fertigen Komponente.

Schritt 1: Mischen und Vermengen

Der Prozess beginnt mit dem Mischen des primären Metallpulvers mit anderen Elementen oder einem temporären polymeren Bindemittel, wie Paraffinwachs. Das Mischen kann je nach den spezifischen Materialanforderungen durch Trocken-, Semi-Trocken- oder Nassverfahren erfolgen. Dieses Bindemittel hilft dem Pulver, seine Form während der nächsten Stufe zu behalten.

Schritt 2: Verdichten und Formen

Das vorbereitete Metallpulvergemisch wird dann in eine Form gegossen und unter hohem Druck verdichtet. Dies kann durch Verfahren wie Pressen oder Spritzgießen erfolgen. Das Ergebnis ist ein zerbrechliches, vorläufiges Teil, das oft als „Grünling“ bezeichnet wird und die gewünschte Form hat, aber noch keine Festigkeit besitzt.

Schritt 3: Erhitzen und Verschmelzen

Der Grünling wird in einen Spezialofen, oft einen Vakuum- oder Graphitofen, gegeben. Er wird in einer sorgfältig kontrollierten Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Metalls erhitzt. In dieser Phase werden zwei Ziele erreicht:

- Entbindern: Das Bindemittel wird sauber abgebrannt.

- Sintern: Die hohe Temperatur aktiviert die Atomdiffusion, verschmilzt die Metallpartikel und verdichtet das Teil zu seiner endgültigen, festen Form.

Die Abwägungen verstehen

Obwohl das Sintern ein leistungsfähiges Verfahren ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Restporosität

Obwohl das Sintern die Porosität drastisch reduziert, kann es schwierig sein, sie vollständig zu eliminieren, insbesondere bei Standard-Press-Sinter-Verfahren. Diese verbleibende Mikroporosität kann bei Anwendungen, die unter extremer Belastung eine absolut höchste Leistung erfordern, eine Rolle spielen.

Prozesskomplexität

Die mehrstufige Natur des Prozesses – Mischen, Pressen, Entbindern und Sintern – erfordert eine präzise Kontrolle über viele Variablen. Jede Inkonsistenz in der Pulverqualität, dem Druck oder der Ofentemperatur kann die Qualität und Konsistenz des Endprodukts beeinflussen.

Material- und Werkzeugkosten

Hochwertige Metallpulver können teurer sein als ihre entsprechenden Rohmaterialien in Massenform. Darüber hinaus stellen die Hochdruckformen und Spezialöfen eine erhebliche Kapitalinvestition dar, die sich typischerweise bei hohen Produktionsvolumina rechtfertigt.

Wesentliche Vorteile des Sinterns

Die Komplexität des Prozesses wird oft durch seine einzigartigen Vorteile aufgewogen, insbesondere bei bestimmten Fertigungsherausforderungen.

Verarbeitung von Metallen mit hohem Schmelzpunkt

Das Sintern ist eine der effektivsten Methoden zur Herstellung von Bauteilen aus Metallen mit extrem hohen Schmelzpunkten, wie Wolfram. Das Schmelzen und Gießen dieser Materialien ist oft unpraktisch oder unmöglich.

Verbesserte Materialeigenschaften

Der Prozess ermöglicht eine präzise Kontrolle über die Dichte und Mikrostruktur des Endprodukts. Dies führt zu Bauteilen mit hoher Festigkeit, ausgezeichneter struktureller Integrität und sehr konsistenten Eigenschaften von Teil zu Teil.

Heißisostatisches Pressen (HIP)

Eine wichtige Variante ist das Heißisostatische Pressen (HIP), bei dem gleichzeitig von allen Seiten hohe Temperatur und immenser Gasdruck ausgeübt werden. Diese Methode eignet sich hervorragend, um plastische Verformung und Diffusion zu erzwingen, was zu Produkten mit praktisch null Porosität und maximaler Dichte führt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, aber fester Metallteile liegt: Das Standard-Press-Sintern bietet eine ausgezeichnete Balance zwischen Kosten, Geschwindigkeit und konsistenten Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Dichte und mechanischen Leistung liegt: Das Heißisostatische Pressen (HIP) ist die überlegene Methode, da es die Porosität praktisch eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die schwer zu schmelzen sind, wie Wolfram oder Molybdän: Das Sintern ist eine der wenigen praktikablen Herstellungsmethoden, um feste Komponenten aus diesen Metallen zu erzeugen.

Letztendlich ermöglicht Ihnen das Verständnis des Sinterns die Herstellung von Hochleistungskomponenten, die mit herkömmlichen Schmelzverfahren nicht realisierbar wären.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| Mischen | Metallpulver mit Bindemittel vermischen | Erzeugt ein einheitliches Ausgangsmaterial für die Formgebung |

| Verdichten | Pulver in eine Form pressen | Formt einen zerbrechlichen „Grünling“ in der gewünschten Gestalt |

| Erhitzen (Sintern) | In einem kontrollierten Ofen unterhalb des Schmelzpunkts erhitzen | Bindet Partikel durch Atomdiffusion und erzeugt ein starkes, dichtes Teil |

Bereit, Hochleistungsmetallkomponenten mit Präzisionssinterung herzustellen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Sinterprozesse, einschließlich Öfen und Materiallösungen. Egal, ob Sie mit hochschmelzenden Metallen wie Wolfram arbeiten oder mit Heißisostatischem Pressen (HIP) maximale Dichte erreichen müssen – unsere Expertise gewährleistet überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinterbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen