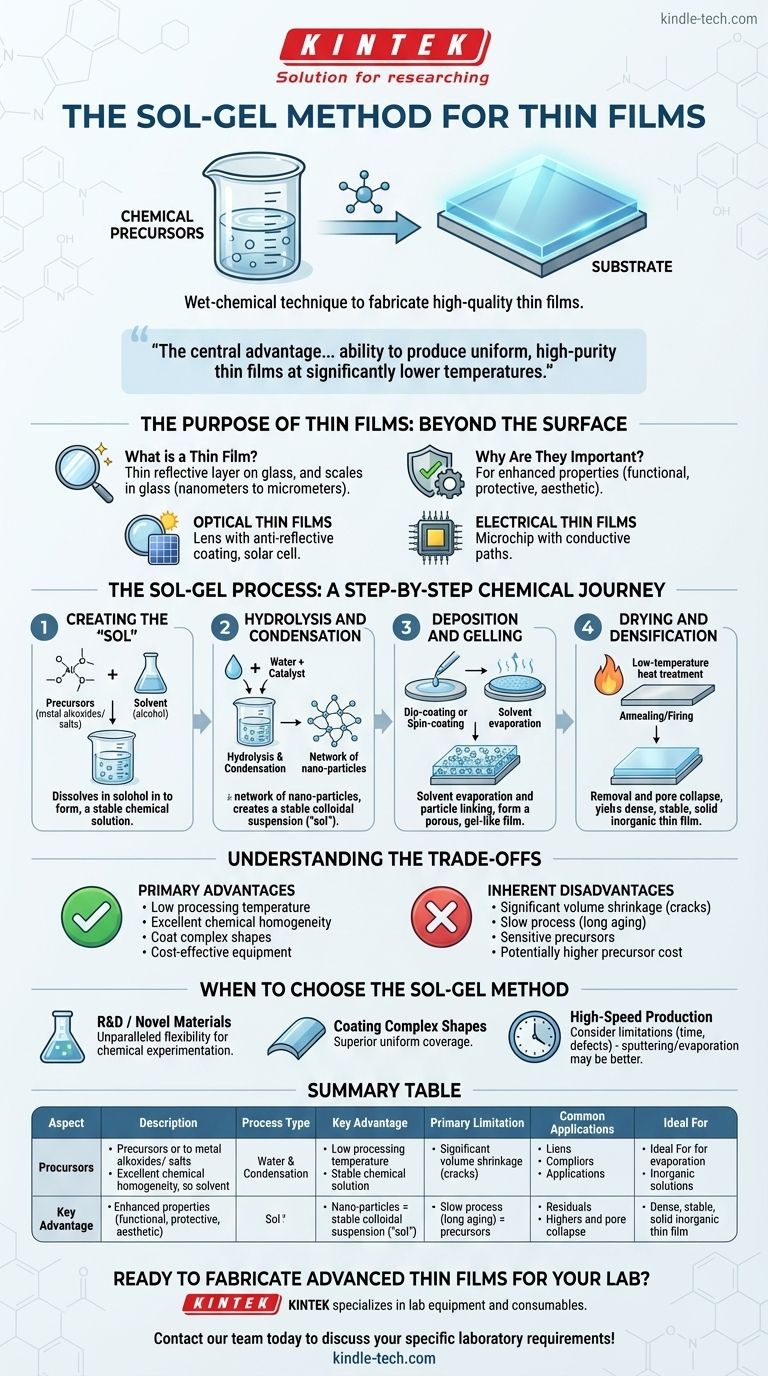

Im Kern ist die Sol-Gel-Methode eine vielseitige „nasschemische“ Technik zur Herstellung hochwertiger Dünnschichten aus chemischen Vorläufern. Im Gegensatz zu physikalischen Methoden, bei denen Material atomweise im Vakuum abgeschieden wird, baut Sol-Gel Filme auf, indem eine chemische Lösung (ein „Sol“) direkt auf der Oberfläche eines Substrats in ein festes, gelartiges Netzwerk überführt wird. Dieses Verfahren ermöglicht eine ausgezeichnete Kontrolle über die Zusammensetzung und Reinheit des Materials.

Der zentrale Vorteil der Sol-Gel-Methode ist ihre Fähigkeit, gleichmäßige, hochreine Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Schmelz- oder Sintertechniken herzustellen. Sie bietet einen leistungsstarken, kostengünstigen chemischen Weg zur Herstellung fortschrittlicher Materialien mit präzise entwickelten Eigenschaften.

Der Zweck von Dünnschichten: Mehr als nur die Oberfläche

Um den Wert der Sol-Gel-Methode zu verstehen, müssen wir zunächst die Rolle von Dünnschichten würdigen. Dies sind nicht nur Beschichtungen; es sind konstruierte Schichten, die die Eigenschaften eines Basismaterials grundlegend verändern.

Was ist eine Dünnschicht?

Eine Dünnschicht ist eine Materialschicht mit einer Dicke, die von wenigen Nanometern bis zu mehreren Mikrometern reicht. In dieser Größenordnung können die Eigenschaften des Materials aufgrund des hohen Verhältnisses von Oberfläche zu Volumen dramatisch von denen seiner Massenform abweichen.

Ein gewöhnlicher Haushaltsspiegel ist ein perfektes Beispiel. Es handelt sich um eine dünne, reflektierende Metallbeschichtung, die auf die Rückseite einer Glasscheibe aufgetragen wird und eine neue optische Grenzfläche schafft, wo vorher keine existierte.

Warum sind sie so wichtig?

Dünnschichten werden verwendet, um einem Substrat neue Eigenschaften zu verleihen. Diese Verbesserungen können funktioneller, schützender oder ästhetischer Natur sein.

Zu den häufigen Vorteilen gehören verbesserte Korrosions- und Verschleißfestigkeit, erhöhte Haltbarkeit und einzigartige optische oder elektrische Eigenschaften. Dies macht sie zu kritischen Komponenten in unzähligen Industrien.

Die beiden Hauptkategorien

Dünnschichten lassen sich im Allgemeinen anhand ihrer Hauptfunktion in zwei Kategorien einteilen:

- Optische Dünnschichten: Wird für Antireflexionsbeschichtungen auf Linsen, reflektierende Beschichtungen auf Spiegeln sowie bei der Herstellung von Solarzellen und Monitoren verwendet.

- Elektrische Dünnschichten: Wird zur Herstellung von Isolatoren, Leitern und Halbleitern verwendet und bildet die Grundlage für integrierte Schaltkreise und andere elektronische Geräte.

Der Sol-Gel-Prozess: Eine schrittweise chemische Reise

Die Sol-Gel-Methode ist ein präziser chemischer Weg, der flüssige Vorläufer in einen festen anorganischen Film umwandelt. Der Prozess umfasst typischerweise vier Hauptstufen.

Schritt 1: Erzeugung des „Sols“

Der Prozess beginnt mit chemischen Vorläufern, oft Metallalkoxiden oder Metallsalzen, die in einem Lösungsmittel (typischerweise einem Alkohol) gelöst werden. Diese Ausgangsmischung ist eine stabile chemische Lösung.

Schritt 2: Hydrolyse und Kondensation

Dem Gemisch werden Wasser und ein Katalysator (Säure oder Base) zugesetzt. Dies löst zwei kritische chemische Reaktionen aus:

- Hydrolyse: Die Vorläufermoleküle reagieren mit Wasser.

- Kondensation: Die hydrolysierten Moleküle verknüpfen sich und bilden ein Netzwerk nanoskaliger Partikel, die in der Flüssigkeit suspendiert sind. Diese stabile kolloidale Suspension ist das „Sol“.

Schritt 3: Abscheidung und Gelierung

Das Sol wird mithilfe von Techniken wie Dip-Coating (Tauchen) oder Spin-Coating (Schleudern) auf ein Substrat aufgetragen. Während das Lösungsmittel verdunstet, werden die suspendierten Partikel näher zusammengezogen und verknüpfen sich weiter.

Dieser Prozess bildet ein kontinuierliches festes Netzwerk, das die verbleibende Flüssigkeit immobilisiert und einen porösen, gelartigen Film erzeugt.

Schritt 4: Trocknung und Verdichtung

Die letzte Stufe ist eine Niedertemperatur-Wärmebehandlung, oft als Tempern oder Sintern bezeichnet. Dieser entscheidende Schritt entfernt restliche organische Verbindungen und Wasser aus den Poren des Gels.

Die poröse Gelstruktur bricht zusammen, was zu einem dichten, stabilen und festen anorganischen Dünnschichtfilm mit den gewünschten Endeigenschaften führt.

Verständnis der Kompromisse

Keine einzelne Methode ist für jede Anwendung perfekt. Die Sol-Gel-Technik hat klare Vorteile, bringt aber auch Einschränkungen mit sich, die berücksichtigt werden müssen.

Die Hauptvorteile

Die Hauptstärken der Sol-Gel-Methode sind ihre niedrige Verarbeitungstemperatur, die das Beschichten wärmeempfindlicher Materialien ermöglicht, und ihre ausgezeichnete chemische Homogenität, die eine gleichmäßige Zusammensetzung im gesamten Film gewährleistet.

Darüber hinaus bietet sie die Möglichkeit, komplexe Formen zu beschichten und erfordert im Allgemeinen weniger teure Ausrüstung als physikalische Abscheidesysteme im Hochvakuum.

Die inhärenten Nachteile

Der Hauptnachteil ist die erhebliche Volumenschrumpfung, die auftritt, wenn das Gel trocknet und sich verdichtet. Dies kann innere Spannungen erzeugen, die bei dickeren Filmen zu Rissen führen können.

Zudem kann der Prozess aufgrund langer Alterungs- oder Trocknungszeiten langsam sein. Die chemischen Vorläufer können auch empfindlich auf Umgebungsfeuchtigkeit reagieren und möglicherweise teurer sein als die Rohmaterialien, die in anderen Methoden verwendet werden.

Wann Sie die Sol-Gel-Methode wählen sollten

Die Wahl der richtigen Herstellungstechnik hängt vollständig von den Zielen, dem Budget und den Materialanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Herstellung neuartiger Materialzusammensetzungen liegt: Sol-Gel bietet eine unvergleichliche Flexibilität beim Experimentieren mit chemischer Stöchiometrie und Dotierung zu relativ geringen Kosten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Substraten mit großen oder komplexen Formen liegt: Die „nasse“ Auftragungsmethode ist oft der gerichteten physikalischen Abscheidungstechniken überlegen, um eine gleichmäßige Abdeckung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Industrieproduktion liegt: Beachten Sie die langen Prozesszeiten und das Potenzial für schrumpfungsbedingte Defekte, die Methoden wie Sputtern oder Verdampfen möglicherweise besser geeignet machen.

Durch das Verständnis dieses chemischen Weges können Sie fortschrittliche Dünnschichten mit einem bemerkenswerten Maß an Präzision und Kontrolle herstellen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Nasschemisch (Abscheidung aus chemischer Lösung) |

| Hauptvorteil | Niedrigtemperaturverarbeitung & ausgezeichnete chemische Homogenität |

| Haupteinschränkung | Erhebliche Schrumpfung während der Trocknung, Rissgefahr |

| Häufige Anwendungen | Optische Beschichtungen, Schutzschichten, elektronische Komponenten |

| Ideal für | F&E, Beschichtung komplexer Formen, kostengünstiges Prototyping |

Bereit, fortschrittliche Dünnschichten für Ihr Labor herzustellen?

Die Sol-Gel-Methode ist ein leistungsstarkes Werkzeug zur Herstellung hochreiner Beschichtungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der hochwertigen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um Ihre Dünnschichtprozesse zu perfektionieren, von präzisen Beschichtungssystemen bis hin zu zuverlässigen Wärmebehandlungsofen.

Lassen Sie sich von unseren Experten dabei helfen, die richtigen Werkzeuge auszuwählen, um überlegene Materialeigenschaften zu erzielen und Ihre Forschung und Entwicklung zu beschleunigen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen