Kurz gesagt: Spark Plasma Sintering (SPS) wird verwendet, um hochdichte, hochleistungsfähige Materialien herzustellen, die mit herkömmlichen Methoden schwer oder unmöglich zu produzieren sind. Seine Hauptanwendungen liegen in der Herstellung fortschrittlicher Strukturkeramiken, nanostrukturierter Materialien, komplexer Metalllegierungen und neuartiger Verbundwerkstoffe für anspruchsvolle Bereiche wie Luft- und Raumfahrt, Verteidigung und Biomedizintechnik.

Der wahre Wert des Spark Plasma Sintering liegt nicht nur in der Herstellung von Teilen; es geht darum, Mikrostrukturen und Materialeigenschaften zu erzielen, die mit langsameren, traditionellen Heizmethoden unerreichbar sind. Sein entscheidendes Merkmal ist die extreme Geschwindigkeit, die der Schlüssel zur Erschließung von Materialleistungen der nächsten Generation ist.

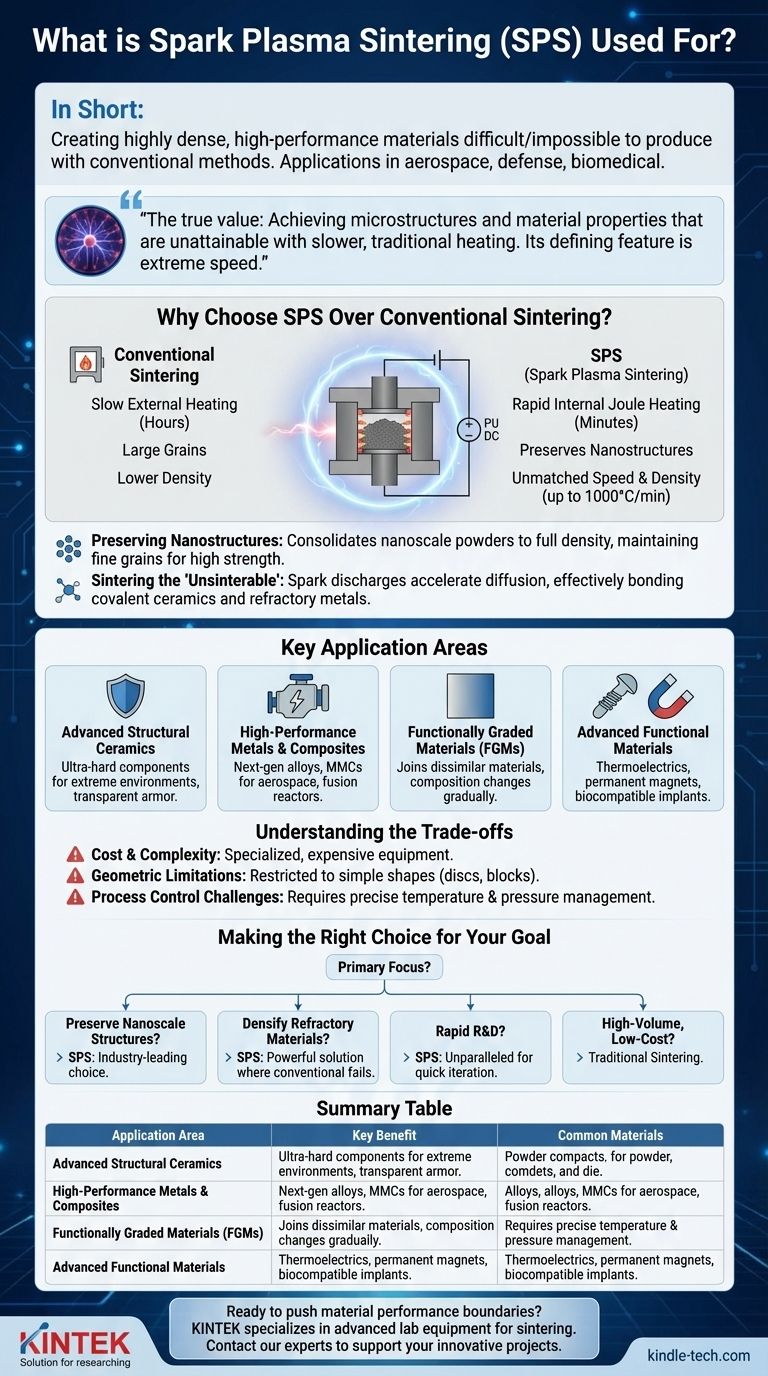

Warum SPS gegenüber konventionellem Sintern wählen?

Während traditionelles Sintern seit Jahrtausenden verwendet wird, um alles von Ziegeln bis zu grundlegenden Metallteilen herzustellen, ist SPS eine fortschrittliche Technik, die entwickelt wurde, um moderne Herausforderungen der Materialwissenschaft zu lösen. Es basiert auf einem grundlegend anderen Prinzip, das einzigartige Vorteile bietet.

Der Kernmechanismus: Schneller gepulster Strom

Konventionelles Sintern beinhaltet das Platzieren eines Teils in einem Ofen und das langsame Erhitzen von außen nach innen, was viele Stunden dauern kann.

SPS, auch bekannt als Field Assisted Sintering Technique (FAST), leitet einen hochleistungsfähigen, gepulsten Gleichstrom (DC) direkt durch das Pulver und dessen leitfähige Matrize (normalerweise Graphit). Dies erzeugt eine schnelle, gleichmäßige und interne Joulesche Erwärmung.

Unübertroffene Geschwindigkeit und Dichte

Der direkte Energieeintrag ermöglicht Aufheizraten von bis zu 1000 °C pro Minute, wodurch ein vollständiger Sinterzyklus in nur 5 bis 10 Minuten abgeschlossen werden kann.

Diese unglaubliche Geschwindigkeit ermöglicht es dem Material, sich zu voller Dichte zu verfestigen, bevor unerwünschte Veränderungen, wie Kornwachstum, auftreten können.

Erhaltung von Nanostrukturen

Bei fortschrittlichen Materialien wird die Leistung durch die Mikrostruktur bestimmt. Große Körner verschlechtern oft mechanische Eigenschaften wie Festigkeit und Härte.

Da der SPS-Prozess so schnell ist, ist er die führende Technik zur Konsolidierung von Nanopulvern zu einem vollständig dichten Teil, während ihre ursprünglichen Nanokörner erhalten bleiben. Dies führt zu Materialien mit außergewöhnlich hoher Festigkeit und Zähigkeit.

Sintern des "Unsinterbaren"

Viele fortschrittliche Materialien, wie kovalente Keramiken (z. B. Siliziumkarbid), hochschmelzende Metalle (z. B. Wolfram) und bestimmte Verbundwerkstoffe, widerstehen der Verdichtung mit traditionellen Methoden.

Die zwischen den Pulverpartikeln im SPS erzeugten Funkenentladungen helfen, Partikeloberflächen zu reinigen und die für die Bindung erforderliche atomare Diffusion dramatisch zu beschleunigen. Dies macht es hochwirksam für Materialien, die sonst als "unsinterbar" gelten.

Wichtige Anwendungsbereiche für SPS

Die einzigartigen Fähigkeiten von SPS machen es zum bevorzugten Verfahren für die Forschung und Produktion von Komponenten mit geringem Volumen und hohem Wert, bei denen die Materialleistung im Vordergrund steht.

Fortschrittliche Strukturkeramiken

SPS wird häufig zur Herstellung ultraharter und zäher Keramikkomponenten für extreme Umgebungen eingesetzt. Dazu gehören transparente Panzerungen, Schneidwerkzeuge, ballistischer Schutz und verschleißfeste Teile für Industriemaschinen.

Hochleistungmetalle und Verbundwerkstoffe

Das Verfahren ist ideal für die Herstellung von Legierungen der nächsten Generation und Metallmatrix-Verbundwerkstoffen (MMCs). Anwendungen umfassen Hochtemperaturkomponenten für die Luft- und Raumfahrt, hochschmelzende Metallteile für Fusionsreaktoren und leichte, hochfeste Metall-Keramik-Verbundwerkstoffe.

Funktional gradierte Materialien (FGM)

Da SPS unähnliche Materialien mit minimalen unerwünschten chemischen Reaktionen verbinden kann, wird es zur Herstellung von FGMs verwendet. Dies sind technische Verbundwerkstoffe, bei denen sich die Zusammensetzung allmählich von einer Seite zur anderen ändert, wie z. B. ein Material, das auf einer Seite reine Keramik und auf der anderen reines Metall ist, verwendet für thermische Barrieren.

Fortschrittliche Funktionsmaterialien

SPS ist entscheidend für die Entwicklung von Materialien, bei denen die feinkörnige Struktur die Funktion direkt beeinflusst. Dazu gehören hocheffiziente thermoelektrische Materialien zur Abwärmerückgewinnung, Hochleistungs-Permanentmagnete und biokompatible Implantate.

Die Kompromisse verstehen

Trotz seiner Leistungsfähigkeit ist SPS kein universeller Ersatz für alle Sinterverfahren. Objektivität erfordert die Anerkennung seiner Einschränkungen.

Kosten und Komplexität

SPS-Anlagen sind deutlich teurer und komplexer zu bedienen als ein herkömmlicher Ofen. Es ist ein Spezialwerkzeug, keine Methode zur Massenproduktion kostengünstiger Teile.

Geometrische Einschränkungen

Das Verfahren basiert auf starren, typischerweise zylindrischen Graphitmatrizen. Dies beschränkt die Ausgabe auf relativ einfache Formen wie Scheiben und Blöcke, die oft eine erhebliche Nachbearbeitung erfordern, um eine endgültige Bauteilgeometrie zu erreichen.

Herausforderungen bei der Prozesskontrolle

Obwohl leistungsstark, erfordert der Prozess eine präzise Steuerung. Bei größeren oder weniger leitfähigen Proben können Temperaturgradienten entstehen, und ein tiefes Verständnis der Material-Prozess-Interaktion ist erforderlich, um optimale Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von Ihrem Material, Ihren Leistungsanforderungen und wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger oder feinkörniger Strukturen liegt: SPS ist die branchenführende Wahl, um volle Dichte zu erreichen, ohne die mikrostrukturelle Kontrolle zu opfern.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von hochschmelzenden Materialien oder kovalenten Keramiken liegt: SPS bietet eine leistungsstarke Lösung, wo herkömmliches Erhitzen oft versagt.

- Wenn Ihr Hauptaugenmerk auf der schnellen Forschung und Entwicklung neuer Materialien liegt: Die Geschwindigkeit des SPS-Zyklus macht es zu einem unvergleichlichen Werkzeug für schnelle Iteration und Materialentdeckung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion liegt: Die traditionelle Pulvermetallurgie mit Pressen und Sintern oder das Metallspritzgießen bleiben weitaus wirtschaftlicher.

Letztendlich ist Spark Plasma Sintering ein Präzisionsinstrument, um die bekannten Grenzen der Materialleistung zu erweitern.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil | Gängige Materialien |

|---|---|---|

| Fortschrittliche Strukturkeramiken | Ultrahohe Härte & Zähigkeit | Siliziumkarbid, transparente Panzerung |

| Nanostrukturierte Materialien | Erhält nanoskalige Körner | Nanopulver, hochfeste Legierungen |

| Funktional gradierte Materialien (FGM) | Verbindet unähnliche Materialien | Metall-Keramik-Verbundwerkstoffe, thermische Barrieren |

| Hochschmelzende & 'Unsinterbare' Materialien | Ermöglicht die Verdichtung schwer sinterbarer Materialien | Wolfram, kovalente Keramiken |

Bereit, die Grenzen der Materialleistung in Ihrem Labor zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien, einschließlich Lösungen für das Sintern und die Materialsynthese. Unser Fachwissen kann Ihnen helfen, die hochdichten, nanostrukturierten Materialien zu erhalten, die für Spitzenforschung in der Luft- und Raumfahrt, Verteidigung und Biomedizintechnik erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre innovativen Projekte mit zuverlässiger, leistungsstarker Ausrüstung unterstützen können, die auf Ihre spezifischen Bedürfnisse zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen