Kurz gesagt, Sputtern ist ein Verfahren der physikalischen Gasphasenabscheidung (PVD), bei dem Hochenergieionen, typischerweise von einem Inertgas wie Argon, verwendet werden, um ein Ausgangsmaterial, das als Target bezeichnet wird, zu bombardieren. Diese Kollision wirkt wie ein Sandstrahlgerät im atomaren Maßstab und löst Atome vom Target. Diese ausgestoßenen Atome wandern dann durch eine Vakuumkammer und scheiden sich auf einem Substrat ab, wodurch sich eine dünne, gleichmäßige Schicht aufbaut.

Das Kernprinzip des Sputterns ist seine Nicht-thermische Natur. Anstatt ein Material zu schmelzen oder zu verdampfen, nutzt es reine kinetische Energieübertragung – eine Kaskade atomarer Kollisionen –, um Atome aus einem festen Target auszulösen. Dies macht es außergewöhnlich vielseitig für die Abscheidung einer breiten Palette von Materialien.

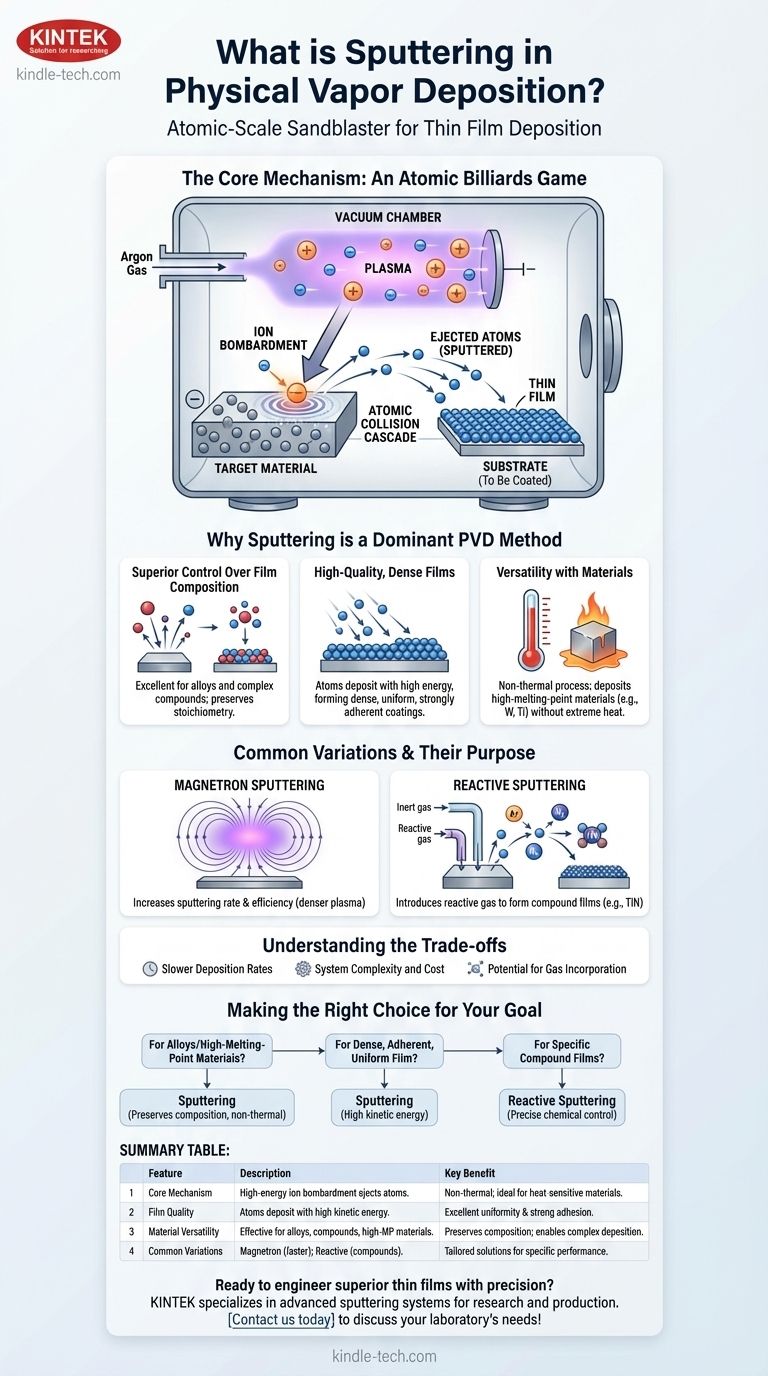

Der Kernmechanismus: Ein atomares Billardspiel

Um das Sputtern zu verstehen, ist es hilfreich, sich ein Billardspiel auf atomarer Ebene vorzustellen. Der Prozess beruht auf dem Zusammenspiel einiger Schlüsselkomponenten in einer Hochvakuumbedingung.

Die Schlüsselakteure: Target, Substrat und Ionen

Der Prozess umfasst drei Hauptelemente. Das Target ist ein fester Block des Materials, das abgeschieden werden soll. Das Substrat ist das Objekt, das beschichtet werden soll. Die Ionen sind die Projektile, die aus einem Prozessgas (wie Argon) erzeugt und auf hohe Energien beschleunigt werden.

Erzeugung des Plasmas

Um die energiereichen Ionen zu erzeugen, wird ein Niederdruckgas in die Vakuumkammer eingeleitet und energetisiert, oft mit einem starken elektrischen Feld. Dies entzieht den Gasatomen Elektronen und erzeugt ein Plasma – ein ionisiertes Gas, das positiv geladene Ionen und freie Elektronen enthält.

Der Bombardierungsprozess

Auf das Targetmaterial wird eine hohe negative Spannung angelegt. Die positiv geladenen Ionen aus dem Plasma werden stark von diesem negativ geladenen Target angezogen und beschleunigt, wobei sie mit erheblicher Kraft auf dessen Oberfläche treffen.

Ausstoß und Abscheidung

Wenn ein Ion auf das Target trifft, überträgt es seinen Impuls und seine kinetische Energie auf die Atome des Targets. Diese Kollision löst eine Kettenreaktion oder Kollisionskaskade aus, die dazu führt, dass Oberflächenatome genügend Energie erhalten, um aus dem Target ausgestoßen oder „gesputtert“ zu werden. Diese verdampften Atome wandern dann und kondensieren auf dem Substrat, wodurch die gewünschte dünne Schicht gebildet wird.

Warum Sputtern eine dominierende PVD-Methode ist

Sputtern ist nicht nur eine von vielen Optionen; seine einzigartigen Eigenschaften machen es zur bevorzugten Wahl für viele Hochleistungsanwendungen.

Überlegene Kontrolle über die Filmszusammensetzung

Da beim Sputtern Atome physisch vom Target gelöst werden, eignet es sich hervorragend für die Abscheidung von Legierungen oder komplexen Verbindungen. Im Gegensatz zur thermischen Verdampfung, bei der Materialien mit unterschiedlichen Siedepunkten getrennt werden können, bewahrt das Sputtern die ursprüngliche Zusammensetzung des Targets im fertigen Film.

Hochwertige, dichte Schichten

Die gesputterten Atome werden mit deutlich höherer kinetischer Energie ausgestoßen als Atome aus der thermischen Verdampfung. Diese Energie hilft ihnen, eine dichtere, gleichmäßigere und stärker haftende Schicht auf dem Substrat zu bilden, was für langlebige Beschichtungen entscheidend ist.

Vielseitigkeit bei Materialien

Die nicht-thermische Natur des Prozesses bedeutet, dass Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Titan, abgeschieden werden können, ohne sie auf extreme Temperaturen erhitzen zu müssen. Dies eröffnet eine breite Palette von Materialmöglichkeiten.

Häufige Variationen und ihr Zweck

Der grundlegende Sputterprozess wurde weiterentwickelt, um die Effizienz und Leistungsfähigkeit für spezifische Anwendungen zu verbessern.

Magnetronsputtern

Dies ist heute die häufigste Form des Sputterns. Hinter dem Target wird ein starkes Magnetfeld erzeugt, das Elektronen aus dem Plasma nahe der Targetoberfläche einschließt. Dies intensiviert die Ionisierung des Gases und erzeugt ein dichteres Plasma, was die Sputterrate und die Effizienz des Abscheidungsprozesses dramatisch erhöht.

Reaktives Sputtern

Bei dieser Variante wird absichtlich ein reaktives Gas wie Stickstoff oder Sauerstoff zusammen mit dem Inertgas in die Kammer eingebracht. Die gesputterten Metallatome reagieren auf dem Weg zum Substrat mit diesem Gas und bilden einen Verbindungsfilm. Wenn beispielsweise ein Titan-Target in einer Stickstoffatmosphäre gesputtert wird, entsteht eine extrem harte Beschichtung aus Titannitrid (TiN).

Die Abwägungen verstehen

Obwohl das Sputtern leistungsstark ist, ist es nicht ohne Einschränkungen. Objektivität erfordert die Anerkennung, wann andere Methoden besser geeignet sein könnten.

Langsamere Abscheideraten

Bei einigen Materialien kann das Sputtern im Vergleich zur Hochgeschwindigkeits-Thermaldampfabscheidung ein langsamerer Prozess sein. Dies kann in Produktionsumgebungen mit hohem Volumen und niedrigen Kosten ein Faktor sein.

Systemkomplexität und Kosten

Sputtersysteme, insbesondere Magnetronsysteme, erfordern hochentwickelte Hochspannungsnetzteile, Magnetanordnungen und robuste Vakuumeinrichtungen. Dies kann die Anfangsinvestition höher machen als bei einfacheren PVD-Methoden.

Potenzielle Gasinkorporation

Da der Prozess auf einem Inertgas wie Argon basiert, besteht ein geringes Risiko, dass einige Argonatome in die wachsende Schicht eingebettet werden. Obwohl dies oft vernachlässigbar ist, kann es die elektrischen oder optischen Eigenschaften der Schicht in empfindlichen Anwendungen verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den gewünschten Eigenschaften der fertigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder Materialien mit hohem Schmelzpunkt liegt: Sputtern ist die überlegene Wahl, da es die thermische Zersetzung vermeidet und die Stöchiometrie des Targets beibehält.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dichte, stark haftende und gleichmäßige Schicht zu erzielen: Die hohe kinetische Energie der gesputterten Atome bietet einen erheblichen Vorteil für die Herstellung robuster Hochleistungsschichten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezifischer Verbundschichten wie Nitride oder Oxide liegt: Das reaktive Sputtern bietet eine präzise Kontrolle über die chemische Zusammensetzung und die Materialeigenschaften der Schicht.

Letztendlich bietet das Sputtern ein unvergleichliches Maß an Kontrolle und Präzision für die Konstruktion von dünnen Schichten auf atomarer Ebene.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Kernmechanismus | Hochenergieionen bombardieren ein Target und stoßen Atome durch Impulsübertragung aus. | Nicht-thermischer Prozess; ideal für wärmeempfindliche Materialien. |

| Filmqualität | Atome scheiden sich mit hoher kinetischer Energie ab und bilden dichte, haftende Schichten. | Hervorragende Gleichmäßigkeit und starke Haftung auf Substraten. |

| Materialvielfalt | Effektiv für Legierungen, Verbindungen und Materialien mit hohem Schmelzpunkt (z. B. Wolfram). | Erhält die Targetzusammensetzung; ermöglicht die Abscheidung komplexer Materialien. |

| Häufige Variationen | Magnetronsputtern (höhere Raten) und reaktives Sputtern (für Verbundschichten wie TiN). | Maßgeschneiderte Lösungen für spezifische Leistungsanforderungen. |

Bereit, überlegene Dünnschichten präzise zu konstruieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die physikalische Gasphasenabscheidung, einschließlich Sputtersystemen, die auf Ihre Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie Legierungen, Materialien mit hohem Schmelzpunkt oder kundenspezifische Verbindungen abscheiden, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die für Hochleistungsbeschichtungen erforderlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputter-Expertise die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen