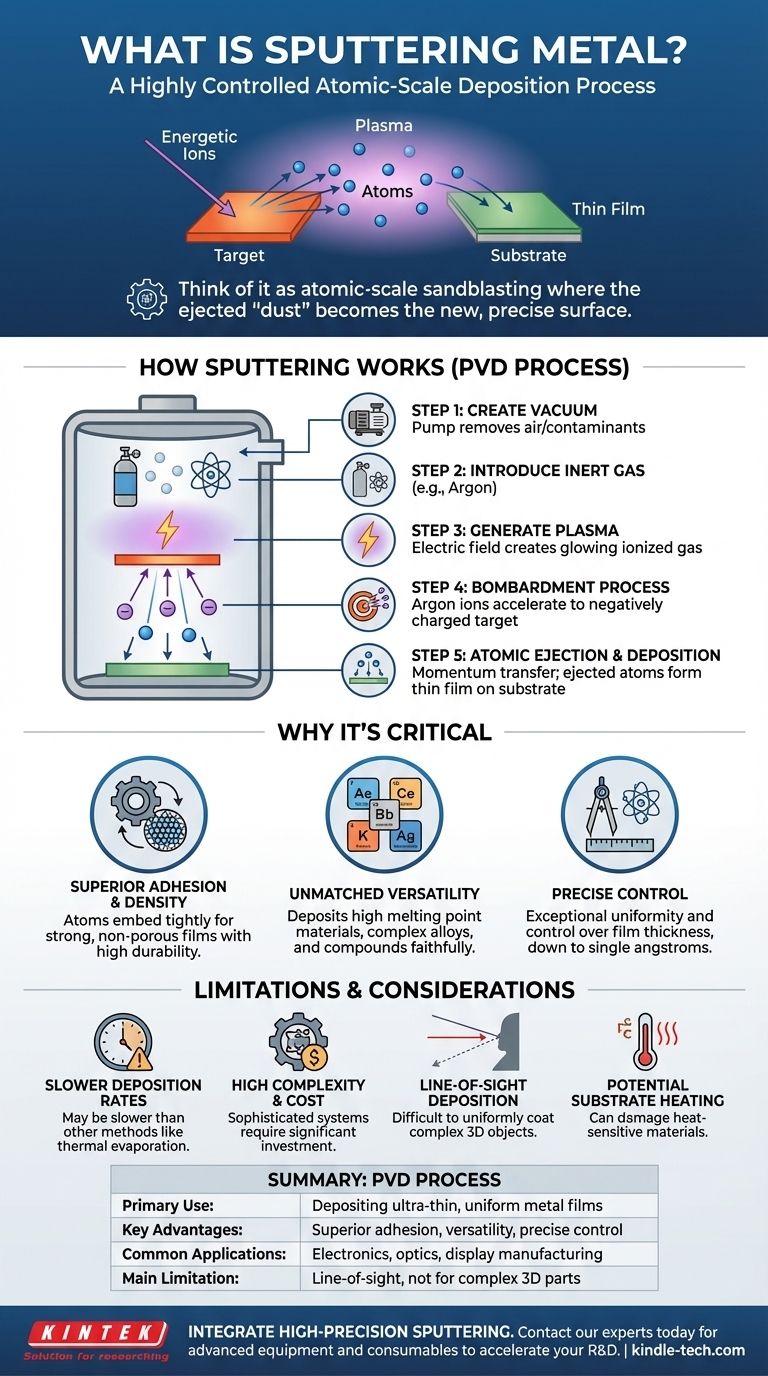

Im Kern ist das Sputtern ein hochkontrollierter Prozess zur Abscheidung einer ultradünnen Metallschicht auf einer Oberfläche. Es funktioniert, indem Atome aus einem Ausgangsmaterial, dem sogenannten „Target“ (Zielscheibe), herausgeschleudert werden, indem dieses Material mit energiereichen Ionen unter Vakuum beschossen wird. Diese ausgestoßenen Atome wandern dann und kondensieren auf einem Substrat – wie einem Siliziumwafer, Glas oder Kunststoff – und bilden einen gleichmäßigen und hochwertigen Dünnfilm.

Sputtern lässt sich am besten nicht als Malen oder Beschichten verstehen, sondern als eine Form des Sandstrahlens im atomaren Maßstab, bei dem der ausgestoßene „Staub“ die neue Oberfläche bildet. Dieser physikalische Prozess ermöglicht Ingenieuren und Wissenschaftlern eine präzise Kontrolle über Filmdicke, Reinheit und Dichte und macht ihn daher für die Herstellung moderner Hochleistungselektronik unerlässlich.

Wie Sputtern funktioniert: Vom Plasma zur Dünnschicht

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD). Der gesamte Prozess findet in einer versiegelten Vakuumkammer mit niedrigem Druck statt, um die Reinheit des Endfilms zu gewährleisten.

Schritt 1: Erzeugung eines Vakuums

Zuerst wird die Kammer auf ein Hochvakuum gepumpt. Dadurch werden Luft und andere Partikel entfernt, die den Metallfilm verunreinigen oder den Prozess stören könnten.

Schritt 2: Einbringen eines Inertgases

Anschließend wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeleitet. Dieses Gas ist nicht reaktiv und geht keine chemischen Bindungen mit dem Metall ein.

Schritt 3: Erzeugung eines Plasmas

Innerhalb der Kammer wird ein starkes elektrisches Feld angelegt. Dieses Feld regt das Argongas an, entreißt den Argonatomen Elektronen und erzeugt ein leuchtendes, ionisiertes Gas, das als Plasma bekannt ist. Dieses Plasma ist eine Mischung aus positiv geladenen Argonionen und freien Elektronen.

Schritt 4: Der Beschuss-Prozess

Das abzuscheidende Metall, das als Target bezeichnet wird, erhält eine starke negative elektrische Ladung. Die positiv geladenen Argonionen im Plasma werden natürlich vom negativ geladenen Target angezogen und beschleunigen auf dessen Oberfläche zu, wobei sie mit erheblicher Kraft aufprallen.

Schritt 5: Atomare Ejektion und Abscheidung

Jeder Zusammenstoß ist ein reiner Impulsübertragungsereignis. Stellen Sie sich einen schnell bewegenden Spielball (das Argonion) vor, der auf ein Rack von Billardkugeln (die Metallatome des Targets) trifft. Der Aufprall hat genügend Energie, um einzelne Atome vollständig aus dem Target-Material herauszuschlagen.

Diese „gesputterten“ Metallatome wandern dann geradlinig durch das Vakuum, bis sie auf das strategisch platzierte Substrat treffen, das sie abfangen soll. Atom für Atom bauen sie sich auf dem Substrat auf und bilden einen dünnen, dichten und hochgleichmäßigen Film.

Warum Sputtern eine kritische Technologie ist

Sputtern ist nicht immer die schnellste oder günstigste Abscheidungsmethode, wird aber dann gewählt, wenn die Qualität und die Eigenschaften des Endfilms von größter Bedeutung sind.

Überlegene Filmhaftung und Dichte

Da die gesputterten Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, verankern sie sich fest an der Oberfläche. Dies erzeugt Filme mit außergewöhnlich starker Haftung und einer dichten, nicht-porösen Struktur, was für Haltbarkeit und Leistung entscheidend ist.

Unübertroffene Materialvielfalt

Im Gegensatz zur thermischen Verdampfung, bei der Materialien geschmolzen werden, ist Sputtern ein mechanischer Prozess. Das bedeutet, dass es zur Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Tantal, sowie komplexen Legierungen und Verbindungen verwendet werden kann. Die Zusammensetzung eines Legierungs-Targets wird im abgeschiedenen Film originalgetreu wiedergegeben.

Präzise Kontrolle und Gleichmäßigkeit

Der Sputterprozess bietet eine außergewöhnliche Kontrolle über die Filmdicke, oft bis auf das Niveau eines einzigen Ångströms (weniger als der Durchmesser eines Atoms). Durch sorgfältige Steuerung von Gasdruck, Leistung und Zeit können Ingenieure hochgleichmäßige Filme über sehr große Flächen herstellen, wie z. B. bei architektonischen Gläsern oder Flachbildschirmen.

Die Abwägungen und Einschränkungen verstehen

Obwohl das Sputtern leistungsstark ist, hat es spezifische Nachteile, die es für bestimmte Anwendungen ungeeignet machen.

Langsamere Abscheidungsraten

Im Allgemeinen scheidet Sputtern Material langsamer ab als andere Methoden wie die thermische Verdampfung. Für Anwendungen, bei denen Geschwindigkeit Priorität hat und die Filmqualität weniger kritisch ist, kann Sputtern ein Engpass sein.

Hohe Systemkomplexität und Kosten

Sputtersysteme sind anspruchsvoll und teuer. Sie erfordern Hochvakuumpumpen, leistungsstarke Stromversorgungen, komplexe Gasführung und oft fortschrittliche Kühlsysteme. Dies stellt eine erhebliche Investition dar.

Direkte Sichtlinienabscheidung

Gesputterte Atome bewegen sich geradlinig vom Target zum Substrat. Dies erschwert die gleichmäßige Beschichtung komplexer dreidimensionaler Objekte mit schattierten Bereichen oder Innenflächen.

Mögliche Substraterwärmung

Die Energieübertragung der kondensierenden Atome kann das Substrat erwärmen. Während dies manchmal für die Filmqualität vorteilhaft sein kann, kann es wärmeempfindliche Substrate wie bestimmte Kunststoffe oder biologische Materialien beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Sputtern ist ein unverzichtbares Werkzeug, aber sein Einsatz muss durch die technischen Anforderungen Ihres Projekts gerechtfertigt sein.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für fortschrittliche Elektronik oder Optik liegt: Sputtern ist der Industriestandard für die Herstellung von Halbleiterverbindungen, Antireflexionsbeschichtungen und anderen Hochleistungsschichten.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Beschichtung einfacher Metalle liegt: Die thermische Verdampfung ist oft die wirtschaftlichere Wahl für Anwendungen wie dekoratives Chrom auf Kunststoff oder Aluminium auf Reflektoren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Sie sollten Methoden mit nicht-direkter Sichtlinie wie die Atomlagenabscheidung (ALD) oder die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Letztendlich befähigt Sie das Verständnis der Sputterprinzipien dazu, das präzise Werkzeug auszuwählen, das für den Aufbau von Materialien von Grund auf erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkt |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Abscheidung ultradünner, gleichmäßiger Metallfilme |

| Hauptvorteile | Überlegene Filmhaftung, Materialvielfalt, präzise Dickenkontrolle |

| Häufige Anwendungen | Halbleiterverbindungen, Antireflexionsbeschichtungen, Displayherstellung |

| Haupteinschränkung | Direkte Sichtlinienabscheidung, nicht ideal für komplexe 3D-Teile |

Bereit, hochpräzises Sputtern in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Ob Sie Elektronik der nächsten Generation, optische Beschichtungen oder Spezialmaterialien entwickeln – unsere Expertise und Lösungen gewährleisten überlegene Filmqualität, Haftung und Leistung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme und unser Support Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Labor-Horizontal-Autoklav-Dampfsterilisator-Labor-Mikrocomputer-Sterilisator

- Desktop Schnelles Laborautoklav-Sterilisator 20L 24L für den Laboreinsatz

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Tragbares Hochdruck-Laborautoklav-Dampfsterilisator für den Laborgebrauch

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen