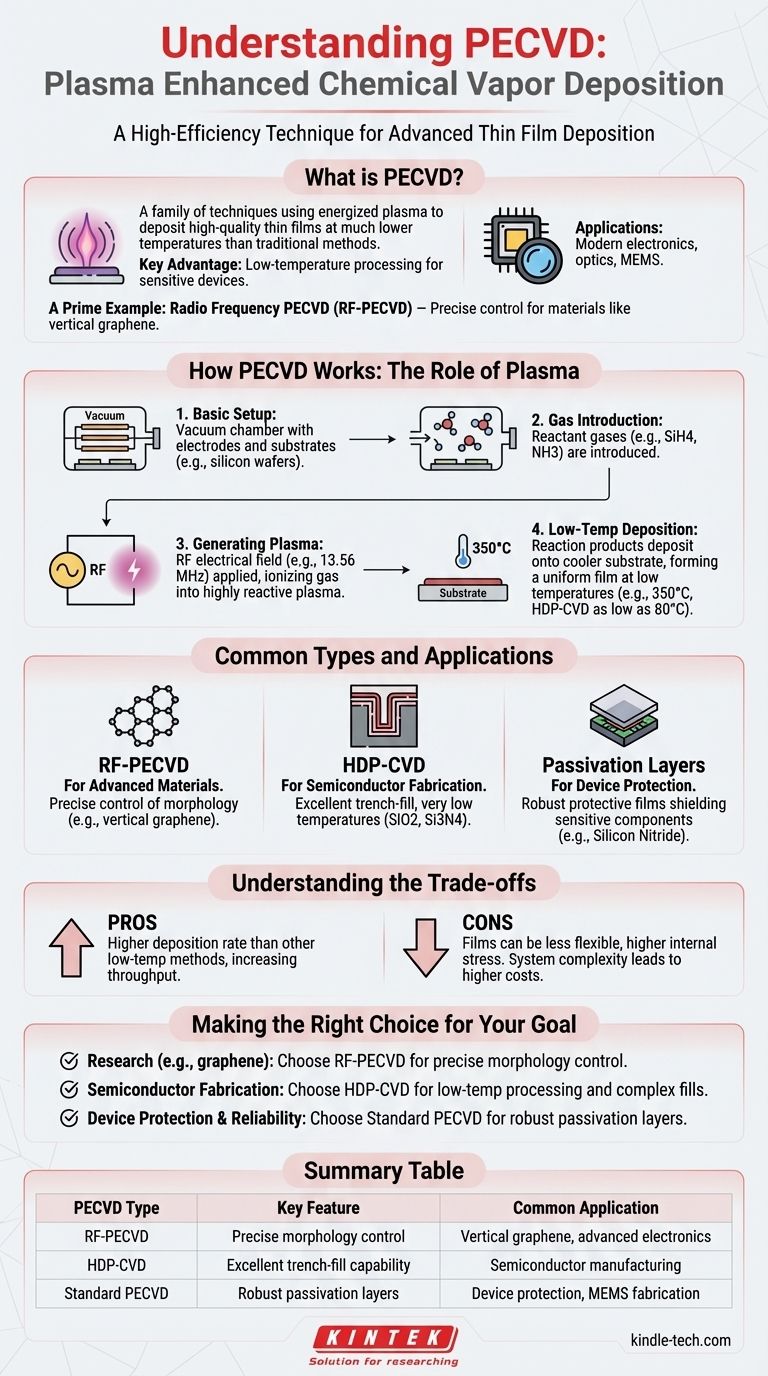

Ein Paradebeispiel für PECVD ist die radiofrequenzgestützte plasmaunterstützte chemische Gasphasenabscheidung (RF-PECVD), eine hochwirksame Technik zur präzisen Steuerung des Wachstums von Materialien wie vertikalem Graphen für die fortschrittliche Elektronik. Diese Methode ist eine von mehreren spezialisierten PECVD-Verfahren, einschließlich High-Density Plasma CVD (HDP-CVD) und Mikrowellen-ECR-PECVD, die jeweils zur Abscheidung spezifischer Dünnschichten für unterschiedliche Anwendungen entwickelt wurden.

PECVD ist kein einzelner Prozess, sondern eine Familie von Techniken, die ein angeregtes Plasma nutzen, um hochwertige Dünnschichten bei viel niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Dieser entscheidende Vorteil macht sie unverzichtbar für die Herstellung moderner Elektronik, Optik und mikroelektromechanischer Systeme (MEMS).

Wie PECVD funktioniert: Die Rolle des Plasmas

Um ein Beispiel für PECVD zu verstehen, muss man zunächst das Kernprinzip erfassen: die Nutzung von Plasma zur Steuerung chemischer Reaktionen ohne extreme Hitze.

Der grundlegende Aufbau

Ein PECVD-System besteht aus einer Vakuumkammer mit zwei parallelen Elektroden. Substrate, wie Siliziumwafer, werden auf einer dieser Elektroden platziert.

Anschließend werden Reaktantengase in die Kammer eingeleitet. Um beispielsweise Siliziumnitrid (Si3N4) abzuscheiden, könnten Silan (SiH4) und Ammoniak (NH3) verwendet werden.

Erzeugung des Plasmas

Ein elektrisches Feld, typischerweise eine Radiofrequenz (RF) von 13,56 MHz, wird an die Elektroden angelegt. Diese Energie ionisiert das Gas, entreißt Elektronen von den Atomen und erzeugt einen hochreaktiven Materiezustand, bekannt als Plasma.

Dieses Plasma liefert die Energie, die benötigt wird, um die Reaktantengase aufzuspalten und eine chemische Reaktion auszulösen – eine Aufgabe, die sonst sehr hohe Temperaturen erfordern würde.

Der Tieftemperaturvorteil

Die Reaktionsprodukte lagern sich dann auf dem kühleren Substrat ab und bilden einen dünnen, gleichmäßigen Film. Dies geschieht bei relativ niedrigen Temperaturen, oft um 350°C, und in einigen spezialisierten Versionen wie HDP-CVD sogar bei 80°C.

Dies ist der entscheidende Vorteil von PECVD. Es ermöglicht die Abscheidung von Filmen auf Materialien und Geräten, die den hohen Temperaturen anderer CVD-Methoden nicht standhalten.

Gängige Typen und ihre Anwendungen

Der Begriff „PECVD“ beschreibt eine Kategorie von Prozessen. Das spezifische Beispiel, das Sie verwenden, hängt vollständig vom Ziel ab.

RF-PECVD für fortschrittliche Materialien

Wie bereits erwähnt, ist RF-PECVD eine weit verbreitete Variante. Sie hat aufgrund ihrer Fähigkeit, die Morphologie neuer Materialien präzise zu steuern – wie das Wachstum von perfekt ausgerichteten vertikalen Graphen für Displays oder Sensoren der nächsten Generation – große Aufmerksamkeit erlangt.

HDP-CVD für die Halbleiterfertigung

High-Density Plasma Chemical Vapor Deposition (HDP-CVD) ist eine Version von PECVD, die ein viel dichteres Plasma verwendet. Dies ermöglicht noch niedrigere Prozesstemperaturen und ist für die moderne Mikrochip-Fertigung unerlässlich.

Ihre Hauptstärke liegt in der Erzeugung von Filmen mit hervorragenden Grabenfüllfähigkeiten (trench-fill capabilities), was bedeutet, dass sie die mikroskopischen Gräben und komplexen 3D-Strukturen auf einem Siliziumwafer gleichmäßig beschichten kann. Zu den gängigen Materialien, die auf diese Weise abgeschieden werden, gehören Siliziumdioxid (SiO2) und Siliziumnitrid (Si3N4).

Passivierungs- und Schutzschichten

Eine der häufigsten industriellen Anwendungen für PECVD ist die Herstellung von Passivierungsschichten. Dies sind Schutzfilme, oft aus Siliziumnitrid, die die empfindlichen elektronischen Komponenten auf einem Chip vor Feuchtigkeit, Kontamination und physischen Schäden schützen. Es wird auch zur harten Maskierung und zur Herstellung von Opferschichten in der MEMS-Fertigung verwendet.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Die Entscheidung für seine Verwendung beinhaltet spezifische Kompromisse.

Abscheidungsrate vs. Filmqualität

PECVD bietet im Allgemeinen eine höhere Abscheidungsrate als andere Tieftemperaturmethoden wie Low-Pressure CVD (LPCVD). Dies erhöht den Fertigungsdurchsatz.

Allerdings können die durch PECVD erzeugten Filme weniger flexibel sein und eine höhere innere Spannung aufweisen als Filme, die bei höheren Temperaturen gewachsen sind, was bei der Konstruktion von Geräten berücksichtigt werden muss.

Systemkomplexität

Die Ausrüstung für PECVD ist von Natur aus komplex. Sie erfordert HF-Netzteile, Vakuumpumpen und hochentwickelte Gasversorgungssysteme. Diese Komplexität führt zu höheren Kapital- und Wartungskosten im Vergleich zu einfacheren thermischen Abscheidungssystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Endgeräts ab.

- Wenn Ihr Hauptaugenmerk auf der Erforschung fortschrittlicher Materialien (wie Graphen) liegt: RF-PECVD bietet die präzise Kontrolle, die zur Steuerung der Materialmorphologie erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der modernen Halbleiterfertigung liegt: HDP-CVD ist aufgrund seiner Tieftemperaturverarbeitung und der Fähigkeit, komplexe topografische Merkmale zu füllen, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Geräteschutz und der Zuverlässigkeit liegt: Standard-PECVD ist das Arbeitspferd der Industrie für die Abscheidung robuster Passivierungsschichten wie Siliziumnitrid (Si3N4).

Letztendlich ermöglicht Ihnen das Verständnis der spezifischen PECVD-Art, das richtige Werkzeug auszuwählen, um effizientere und zuverlässigere Geräte der nächsten Generation zu bauen.

Zusammenfassungstabelle:

| PECVD-Typ | Hauptmerkmal | Häufige Anwendung |

|---|---|---|

| RF-PECVD | Präzise Morphologiekontrolle | Vertikales Graphen, fortschrittliche Elektronik |

| HDP-CVD | Ausgezeichnete Grabenfüllfähigkeit | Halbleiterfertigung |

| Standard-PECVD | Robuste Passivierungsschichten | Geräteschutz, MEMS-Fertigung |

Bereit, die Fähigkeiten Ihres Labors mit präzisen PECVD-Lösungen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung. Ob Sie an Halbleiterfertigung, MEMS-Entwicklung oder Materialforschung arbeiten, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat