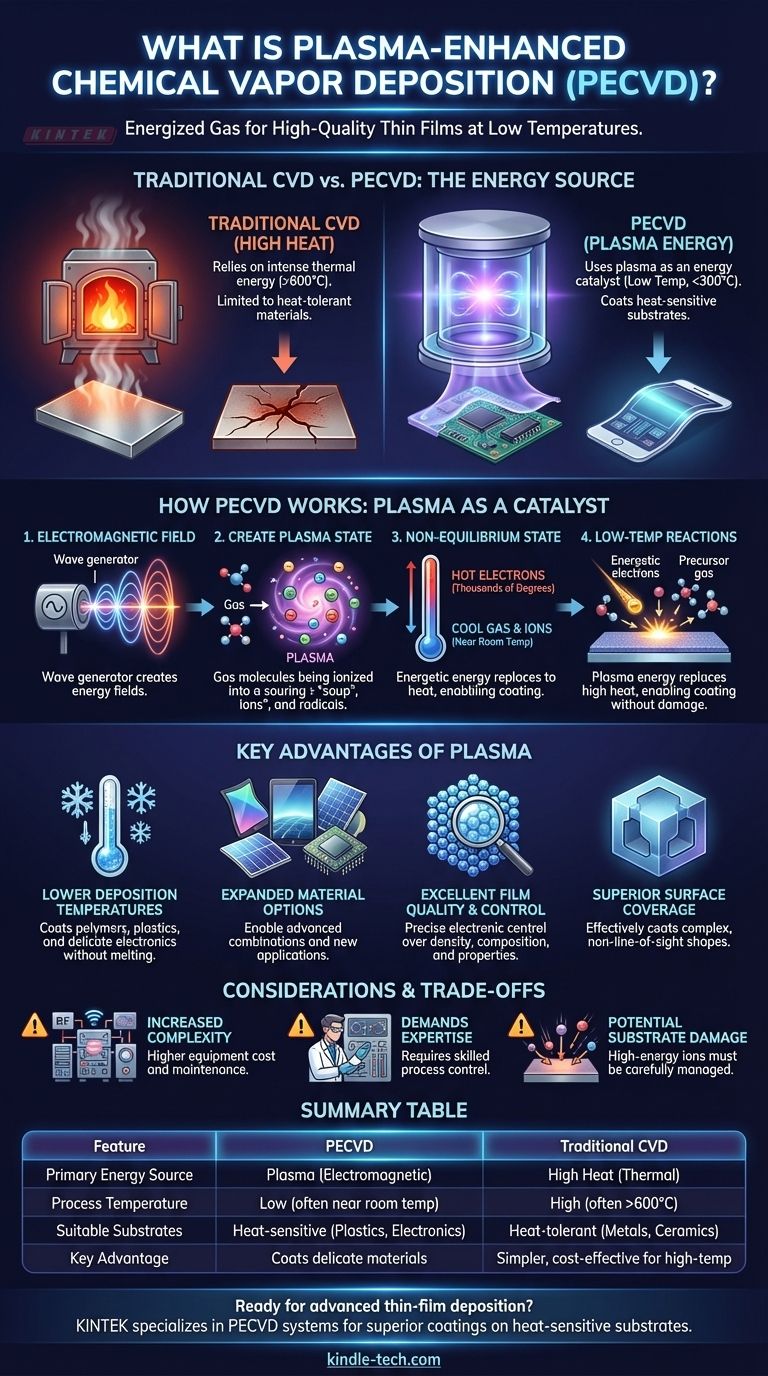

Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Verfahren zur Herstellung hochwertiger Dünnschichten und Beschichtungen, das ein angeregtes Gas oder Plasma verwendet, um die chemischen Reaktionen anzutreiben. Im Gegensatz zur traditionellen Chemical Vapor Deposition (CVD), die auf hohe Hitze angewiesen ist, nutzt PECVD die Energie des Plasmas, um Schichten bei deutlich niedrigeren Temperaturen abzuscheiden. Dieser grundlegende Unterschied ermöglicht es, Materialien zu beschichten, die sonst durch Hitze beschädigt würden.

Das Kernproblem bei der traditionellen Dünnschichtabscheidung ist ihre Abhängigkeit von intensiver Hitze, was die Arten von Materialien, die beschichtet werden können, einschränkt. PECVD überwindet dies, indem es Plasma als Energiekatalysator nutzt und so die Schaffung fortschrittlicher Beschichtungen auf wärmeempfindlichen Substraten wie Kunststoffen und komplexen Elektronikbauteilen ermöglicht.

Wie die traditionelle CVD die Bühne bereitet

Um zu verstehen, warum Plasma ein Game-Changer ist, müssen wir uns zunächst den konventionellen Prozess ansehen, den es verbessert.

Das Grundprinzip

Bei der Standard-Chemical Vapor Deposition (CVD) wird ein Substrat (das zu beschichtende Teil) in eine Vakuumkammer gelegt. Anschließend wird ein Prekursor-Gas, das die gewünschten Beschichtungselemente enthält, eingeleitet.

Das Gas reagiert auf der heißen Oberfläche des Substrats, zerfällt und scheidet einen festen, dünnen Film ab.

Der thermische Energiebedarf

Der kritische Faktor bei der traditionellen CVD ist Hitze. Das Substrat muss auf sehr hohe Temperaturen erhitzt werden, um die thermische Energie bereitzustellen, die zum Aufbrechen der chemischen Bindungen im Prekursor-Gas und zur Einleitung der Beschichtungsreaktion erforderlich ist.

Dieser hohe Wärmebedarf ist die Hauptbeschränkung, da er alle Substrate ausschließt, die solchen Temperaturen nicht standhalten können.

Die Rolle des Plasmas: Ein Energiekatalysator

PECVD folgt dem gleichen Grundprinzip wie CVD, revolutioniert aber die Energiequelle. Anstatt sich ausschließlich auf Wärme zu verlassen, injiziert es Energie in das Gas unter Verwendung eines Plasmas.

Erzeugung des Plasmazustands

Der Prozess beginnt mit dem Anlegen eines starken elektromagnetischen Feldes (wie Mikrowellen- oder Radiofrequenz) an das Niederdruckgas in der Kammer. Dies regt das Gas an, löst Elektronen von Atomen und schafft eine hochreaktive Umgebung.

Dieses angeregte Gas, bekannt als Plasma, ist eine "Suppe" aus Ionen, Elektronen, freien Radikalen und anderen reaktiven Spezies.

Heiße Elektronen, kühles Gas

Das charakteristische Merkmal des PECVD-Plasmas ist sein Nichtgleichgewichtszustand. Die sehr leichten Elektronen können immense Energie aufnehmen und Temperaturen von Tausenden von Grad (bis zu 5000 K oder höher) erreichen.

Die schwereren Ionen und neutralen Gasmoleküle bleiben jedoch viel kühler, oft nahe Raumtemperatur oder einige hundert Grad. Dies bedeutet, dass die Gesamttemperatur des Prozesses niedrig bleibt und das Substrat geschützt wird.

Ermöglichung von Niedertemperaturreaktionen

Die hochenergetischen Elektronen und reaktiven Radikale im Plasma kollidieren mit den Prekursor-Gasmolekülen. Diese Kollisionen liefern die Energie, um chemische Bindungen aufzubrechen und die für die Abscheidung benötigten Spezies zu erzeugen.

Im Wesentlichen ersetzt die Energie des Plasmas die thermische Energie, die bei der traditionellen CVD erforderlich ist, wodurch hochwertige, dichte Schichten bei einem Bruchteil der Temperatur gewachsen werden können.

Verständnis der Kompromisse und Überlegungen

Obwohl PECVD leistungsstark ist, ist es keine Universallösung. Seine Vorteile gehen mit spezifischen Komplexitäten einher.

Erhöhte Systemkomplexität

Ein PECVD-Reaktor ist komplexer als ein thermisches CVD-System. Er erfordert anspruchsvolle Hardware, wie Mikrowellen- oder HF-Generatoren und Impedanzanpassungsnetzwerke, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies erhöht die Kosten und den Wartungsaufwand der Ausrüstung.

Anforderungen an Fachwissen

Die Kontrolle des Ergebnisses eines PECVD-Prozesses erfordert erhebliches Geschick. Die Plasmachemie ist komplex, und das Erreichen der gewünschten Filmeigenschaften – wie Dichte, Zusammensetzung und Spannung – hängt von einem präzisen Gleichgewicht von Gasfluss, Druck und Plasmaleistung ab.

Potenzial für Substratschäden

Obwohl die Gesamttemperatur niedrig ist, können die hochenergetischen Ionen innerhalb des Plasmas die Substratoberfläche bombardieren. In einigen empfindlichen Anwendungen kann dieser Beschuss strukturelle Schäden verursachen, die durch Feinabstimmung der Plasmabedingungen sorgfältig gemanagt werden müssen.

Wesentliche Vorteile der Plasmanutzung

Die Fähigkeit, die Reaktionsenergie von der thermischen Wärme zu entkoppeln, bietet mehrere starke Vorteile.

Niedrigere Abscheidungstemperaturen

Dies ist der bedeutendste Vorteil. PECVD ermöglicht die Beschichtung von temperaturempfindlichen Materialien wie Polymeren, Kunststoffen und vollständig montierten elektronischen Geräten, die in einem herkömmlichen CVD-Ofen schmelzen, sich verziehen oder zerstört würden.

Erweiterte Material- und Substratoptionen

Durch die Beseitigung der Hochtemperaturbeschränkung wird eine Vielzahl von Materialkombinationen möglich. Dies war entscheidend für die Herstellung von Dünnschichtsolarzellen, flexibler Elektronik und fortschrittlichen Halbleiterbauelementen.

Hervorragende Filmqualität und -kontrolle

PECVD kann Filme erzeugen, die hochrein, dicht und gleichmäßig sind. Da der Prozess elektronisch (über Plasmaleistung) und nicht thermisch gesteuert wird, können Ingenieure die Kristallstruktur, Zusammensetzung und mechanischen Eigenschaften des Films präzise anpassen.

Überlegene Oberflächenabdeckung

Die reaktiven Spezies im Plasma können komplexe, dreidimensionale Formen effektiv beschichten und bieten hervorragende "Wrap-around"-Eigenschaften, die oft den Sichtlinien-Abscheidungsmethoden überlegen sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen traditioneller CVD und PECVD hängt vollständig von den Einschränkungen und Zielen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien (wie Kunststoffe oder integrierte Schaltkreise) liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einzigartiger Verbindungen (wie amorphes Silizium oder Siliziumnitrid) liegt: Die spezifische reaktive Umgebung, die durch Plasma erzeugt wird, ist entscheidend für die Bildung der notwendigen chemischen Vorläufer, die sich allein durch Hitze nicht ohne Weiteres bilden.

- Wenn Ihr Hauptaugenmerk auf der Kosteneffizienz für ein wärmetolerantes Substrat liegt: Traditionelle thermische CVD könnte eine einfachere und wirtschaftlichere Lösung sein, da sie die Komplexität der Plasmaerzeugung vermeidet.

Indem Sie verstehen, dass die Hauptrolle des Plasmas darin besteht, thermische Energie zu ersetzen, können Sie strategisch die richtige Abscheidungsmethode für Ihre spezifischen Material- und Anwendungsanforderungen auswählen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelle CVD |

|---|---|---|

| Primäre Energiequelle | Plasma (elektromagnetisches Feld) | Hohe Hitze (thermisch) |

| Typische Prozesstemperatur | Niedrig (oft nahe Raumtemperatur) | Hoch (oft >600°C) |

| Geeignete Substrate | Wärmeempfindliche Materialien (Kunststoffe, Elektronik) | Wärmetolerante Materialien (Metalle, Keramiken) |

| Hauptvorteil | Ermöglicht die Beschichtung empfindlicher Materialien | Einfacheres System, oft kostengünstiger für Hochtemperaturanwendungen |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlicher Dünnschichtabscheidung zu erweitern? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung, einschließlich PECVD-Systemen, um Ihnen zu helfen, überlegene Beschichtungen selbst auf den wärmeempfindlichsten Substraten zu erzielen. Egal, ob Sie mit Polymeren, Elektronik oder komplexen 3D-Strukturen arbeiten, unser Fachwissen stellt sicher, dass Sie die richtige Lösung für Ihre Forschungs- oder Produktionsanforderungen erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Innovation Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen