Im Kern liegt der Unterschied zwischen PECVD und CVD in der Art und Weise, wie jeder Prozess die für die Dünnschichtabscheidung benötigte Energie bereitstellt. Die konventionelle chemische Gasphasenabscheidung (CVD) nutzt hohe thermische Energie – Hitze –, um chemische Reaktionen auszulösen, was typischerweise Temperaturen von 600 °C bis über 800 °C erfordert. Im krassen Gegensatz dazu verwendet die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein angeregtes Plasmafeld, um Vorläufergase aufzuspalten, wodurch der Prozess bei viel niedrigeren Temperaturen, oft von Raumtemperatur bis 350 °C, durchgeführt werden kann.

Die Wahl zwischen CVD und PECVD ist nicht nur eine Frage der Temperatur; es ist eine grundlegende Entscheidung über die Eigenschaften des resultierenden Films. Der thermische Prozess von CVD wird durch das Gleichgewicht bestimmt, während der Plasma-Prozess von PECVD einzigartige Nichtgleichgewichtsfilme erzeugt, die sich strukturell oft unterscheiden.

Der grundlegende Unterschied: Energiequelle

Die Methode zur Aktivierung der chemischen Reaktion bestimmt den gesamten Prozess, von der erforderlichen Temperatur bis zu den Arten von Materialien, die Sie erzeugen können.

Wie thermisches CVD funktioniert

Bei einem herkömmlichen CVD-Verfahren werden Vorläufergase in eine Kammer eingeleitet, in der das Substrat auf sehr hohe Temperaturen erhitzt wird.

Diese intensive Hitze liefert die thermische Energie, die erforderlich ist, um die chemischen Bindungen der Gasmoleküle zu brechen. Die resultierenden reaktiven Spezies lagern sich dann auf dem heißen Substrat ab und bilden einen festen Dünnfilm.

Wie PECVD funktioniert

PECVD ersetzt extreme Hitze durch Plasma. Bei diesem Verfahren wird ein elektromagnetisches Feld (typischerweise Hochfrequenz) bei niedrigem Druck auf das Vorläufergas angewendet.

Dieses Feld regt das Gas in ein Plasma an, einen Materiezustand, der energiereiche Elektronen enthält. Diese Elektronen kollidieren mit Gasmolekülen und spalten sie in reaktive Ionen und Radikale auf, ohne dass hohe Temperaturen erforderlich sind. Diese reaktiven Spezies lagern sich dann auf dem wesentlich kühleren Substrat ab.

Warum dies für das Substrat wichtig ist

Die unmittelbarste Folge dieses Unterschieds ist die Substratverträglichkeit.

Die hohen Temperaturen des thermischen CVD schränken seine Verwendung auf Materialien ein, die der Hitze standhalten können, wie Siliziumwafer oder Keramiken. Die Niedertemperatur-Natur von PECVD macht es ideal für die Beschichtung temperaturempfindlicher Substrate wie Polymere, Kunststoffe und komplexe elektronische Komponenten, die durch einen thermischen Prozess beschädigt oder zerstört würden.

Die Auswirkungen auf die Filmeigenschaften

Die Energiequelle ändert nicht nur die Temperatur; sie verändert die Chemie der Abscheidung und damit die Eigenschaften des Endfilms grundlegend.

Gleichgewichts- vs. Nichtgleichgewichtsreaktionen

Thermische CVD arbeitet näher am thermodynamischen Gleichgewicht. Die Reaktionen werden auf relativ kontrollierte Weise durch Wärme angetrieben, was oft zu hochgeordneten, dichten und reinen Filmen mit einer kristallinen oder polykristallinen Struktur führt.

Die Einzigartigkeit von PECVD-Filmen

PECVD arbeitet in einem Nichtgleichgewichtszustand. Das energiereiche Plasma bombardiert Gasmoleküle wahllos und erzeugt eine breite Palette reaktiver Spezies.

Dies ermöglicht die Bildung einzigartiger Filmzusammensetzungen, wie amorphe (nichtkristalline) Materialien, die nicht durch die Gleichgewichtskinetik eingeschränkt sind. Beispielsweise ist PECVD eine Standardmethode zur Abscheidung von amorphem Silizium (a-Si:H) und Siliziumnitrid (SiNx)-Filmen, deren Eigenschaften für Solarzellen und Mikroelektronik von entscheidender Bedeutung sind.

Verständnis der praktischen Kompromisse

Die Wahl einer Abscheidungsmethode erfordert die Abwägung von Prozessvorteilen gegenüber potenziellen Nachteilen im Zusammenhang mit Ihrer spezifischen Anwendung.

Vorteil: Temperatur und Vielseitigkeit

Der Hauptvorteil von PECVD ist sein Niedertemperaturbetrieb. Dies erweitert die Palette der beschichtbaren Materialien erheblich und bietet eine Design- und Fertigungsflexibilität, die mit Hochtemperatur-CVD unmöglich ist.

Vorteil: Abscheidungsrate

Durch die Verwendung von Plasma zur Aktivierung der Reaktanten kann PECVD bei niedrigeren Temperaturen oft höhere Abscheidungsraten als thermisches CVD erreichen, was es für viele industrielle Anwendungen zu einem effizienteren Prozess macht.

Überlegung: Filmqualität und Struktur

Obwohl es ausgezeichnet für amorphe Filme ist, ist PECVD möglicherweise nicht die beste Wahl, wenn das Ziel eine hochreine, kristalline oder epitaktische Schicht ist. Die kontrollierte Hochtemperaturumgebung des thermischen CVD ist oft überlegen für die Herstellung von Filmen mit einer perfekteren Kristallstruktur und geringeren Verunreinigungsgraden.

Überlegung: Prozesskomplexität

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert zusätzliche Ausrüstung, einschließlich HF-Leistungsgeneratoren und Impedanzanpassungsnetzwerke, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies kann die anfänglichen Kosten und den Wartungsaufwand der Ausrüstung erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von dem Material ab, das Sie beschichten, und den Eigenschaften ab, die Sie im Endfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen auf einem hitzebeständigen Substrat liegt: Thermisches CVD ist aufgrund seines kontrollierten, gleichgewichtsgesteuerten Abscheidungsprozesses oft die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder zusammengebauter Elektronik liegt: PECVD ist die notwendige Wahl, da sein Niedertemperaturbetrieb Schäden am Substrat verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger amorpher Filme oder der Erzielung hoher Abscheidungsraten für den industriellen Durchsatz liegt: PECVD bietet deutliche Vorteile, da es Nichtgleichgewichtsreaktionen ermöglicht, die Materialien bilden und Effizienzen erreichen, die mit thermischen Methoden nicht möglich sind.

Das Verständnis dieses grundlegenden Unterschieds in der Energieaktivierung ermöglicht es Ihnen, den Prozess auszuwählen, der nicht nur zu Ihrem Substrat passt, sondern auch zu den grundlegenden Materialeigenschaften, die Sie erreichen möchten.

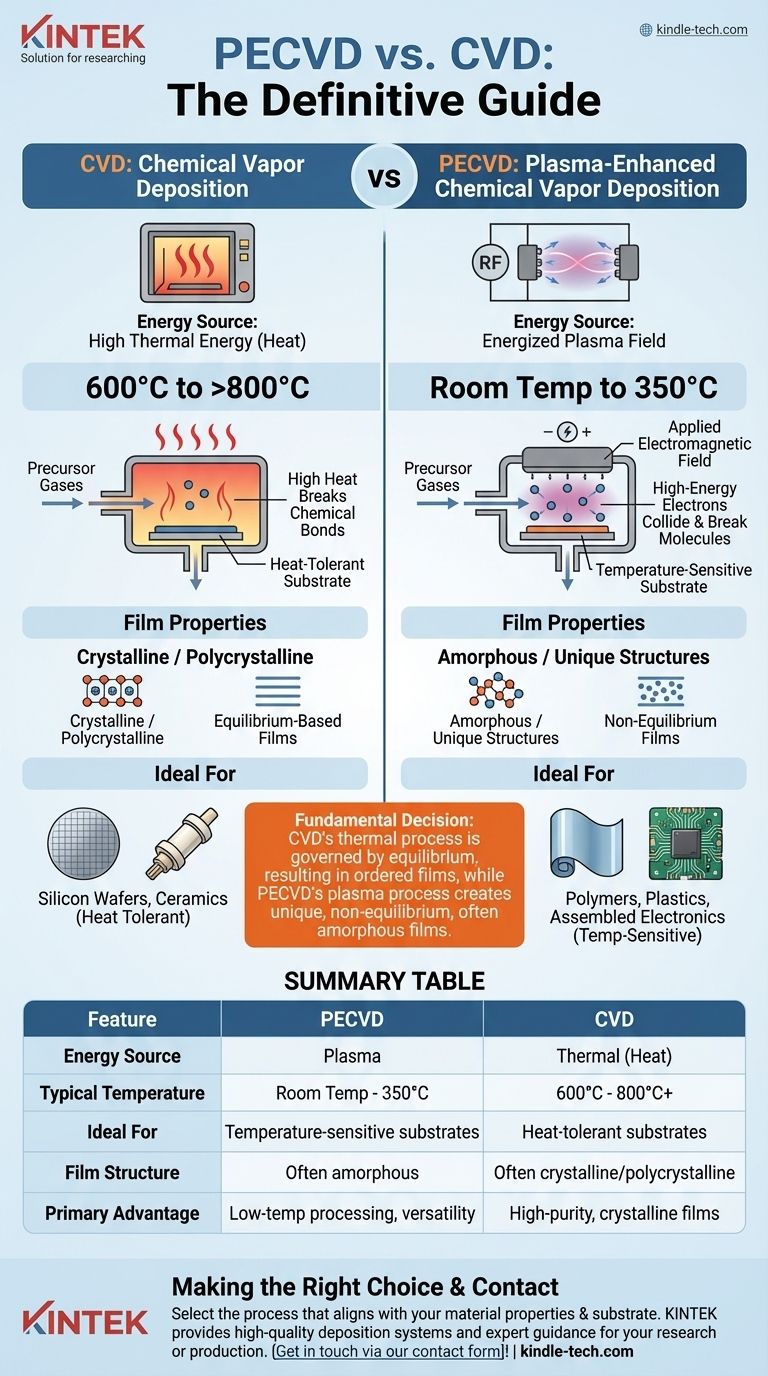

Zusammenfassungstabelle:

| Merkmal | PECVD | CVD |

|---|---|---|

| Energiequelle | Plasma | Thermisch (Hitze) |

| Typische Temperatur | Raumtemp. - 350°C | 600°C - 800°C+ |

| Ideal für | Temperaturempfindliche Substrate (Polymere, Elektronik) | Hitzebeständige Substrate (Silizium, Keramik) |

| Filmstruktur | Oft amorph (z. B. a-Si:H) | Oft kristallin/polykristallin |

| Hauptvorteil | Niedertemperaturverarbeitung, Vielseitigkeit | Hochreine, qualitativ hochwertige kristalline Filme |

Bereit, den idealen Abscheidungsprozess für Ihre Forschung oder Produktion auszuwählen?

Die Wahl zwischen PECVD und CVD ist entscheidend für die Erzielung der gewünschten Filmeigenschaften und den Schutz Ihrer Substrate. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Abscheidungssystemen, um Ihren spezifischen Anwendungsanforderungen gerecht zu werden. Unsere Experten können Ihnen helfen, diese technischen Entscheidungen zu treffen, um Ihre Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern können. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken