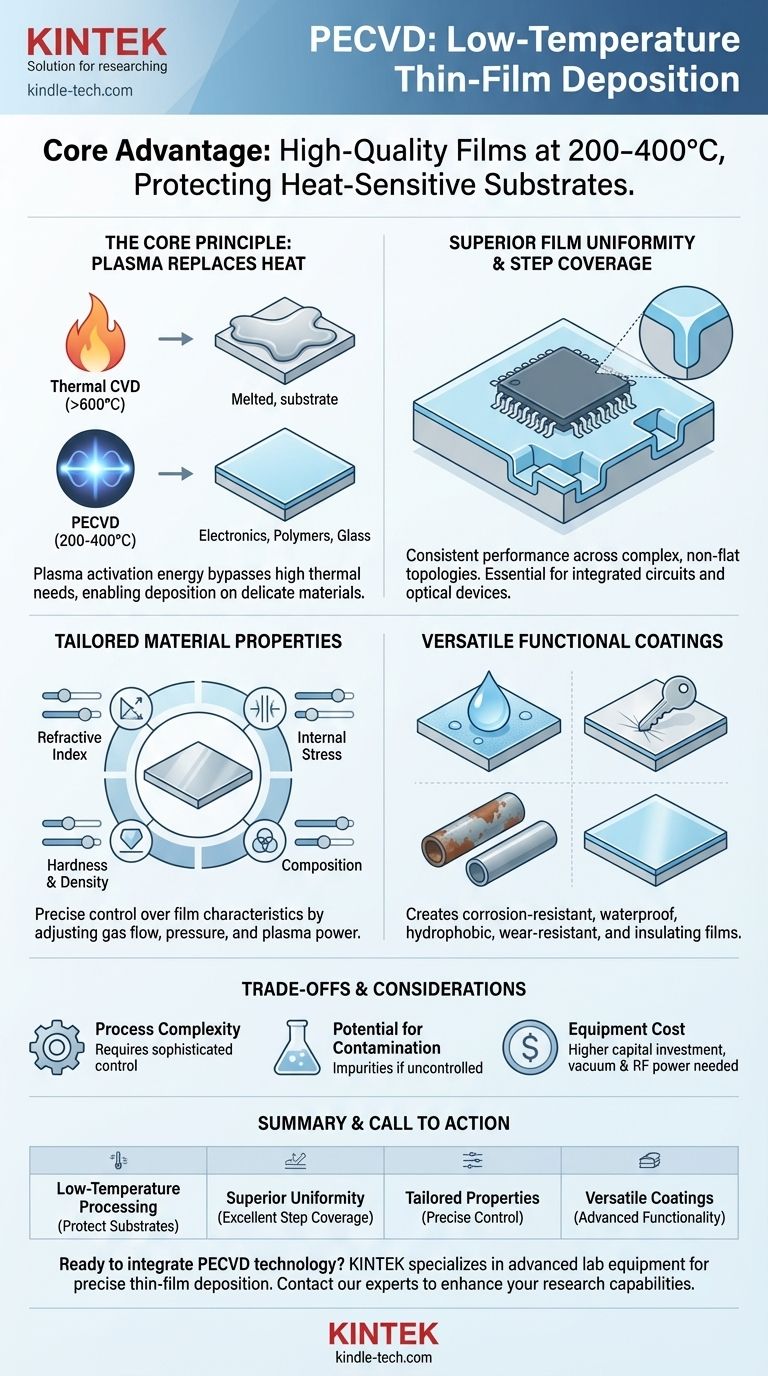

Der grundlegende Vorteil der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) ist ihre Fähigkeit, qualitativ hochwertige, gleichmäßige Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden. Dieses Verfahren macht den Bedarf an hoher thermischer Energie überflüssig, indem Plasma zur Aktivierung der Vorläufergase genutzt wird. Dies ermöglicht die Herstellung fortschrittlicher Beschichtungen auf Materialien, die der Hitze der konventionellen Chemischen Gasphasenabscheidung (CVD) nicht standhalten würden.

Die Kernherausforderung bei der Dünnschichtabscheidung besteht darin, einen hochwertigen, haltbaren Film zu erzielen, ohne das darunterliegende Material durch Hitze zu beschädigen. PECVD löst dies, indem es die Energie eines Plasmas anstelle hoher Temperaturen nutzt, um die chemische Reaktion anzutreiben, wodurch die Beschichtung von wärmeempfindlichen Substraten wie Elektronik, Polymeren und Glas ermöglicht wird.

Das Kernprinzip: Umgehung von Hochtemperaturreaktionen

Der bedeutendste Unterschied von PECVD liegt darin, wie die filmbildende chemische Reaktion initiiert wird. Dieser einzigartige Ansatz ist die Quelle seiner Hauptvorteile.

Wie Plasma Hitze ersetzt

Herkömmliche CVD erfordert hohe Temperaturen (oft >600°C), um genügend Energie für den Abbau der Vorläufergase und die Abscheidung eines Films bereitzustellen.

PECVD erzeugt ein angeregtes Plasma, einen Materiezustand, in dem Gasmoleküle ionisiert sind. Dieses Plasma liefert die notwendige Aktivierungsenergie und ermöglicht es der Abscheidungsreaktion, bei viel niedrigeren Temperaturen, typischerweise zwischen 200°C und 400°C, abzulaufen.

Schutz des Substrats

Diese Niedertemperaturverarbeitung ist entscheidend. Sie ermöglicht die Abscheidung von Hochleistungsfilmen auf Substraten, die durch konventionelle Methoden sonst schmelzen, sich verziehen oder zerstört würden.

Diese Fähigkeit ist für die moderne Fertigung in Bereichen wie der Elektronik und Displaytechnologie unerlässlich, da Komponenten oft auf Glas aufgebaut sind oder bereits vorhandene Schichten aufweisen, die hitzeempfindlich sind.

Überlegene Filmqualität und Kontrolle

Über den Niedertemperaturbetrieb hinaus bietet PECVD ein außergewöhnliches Maß an Kontrolle über den Endfilm, was zu überlegener Leistung und Konsistenz führt.

Hohe Gleichmäßigkeit und Stufenabdeckung

PECVD ist bekannt für die Herstellung hochgleichmäßiger Filme mit ausgezeichneter Stufenabdeckung (Step Coverage). Das bedeutet, dass sich die Beschichtung gleichmäßig über die gesamte Oberfläche anpasst, auch über komplexen, nicht ebenen Topografien.

Diese Gleichmäßigkeit gewährleistet eine konsistente Leistung über die gesamte Komponente, was für Anwendungen wie integrierte Schaltkreise und optische Geräte von entscheidender Bedeutung ist.

Maßschneidern von Materialeigenschaften

Der Prozess ermöglicht eine präzise Steuerung der endgültigen Eigenschaften des Films. Durch die Anpassung von Prozessparametern wie Gasfluss, Druck und Plasmaleistung können Ingenieure Eigenschaften wie folgt feinabstimmen:

- Brechungsindex: Entscheidend für optische Beschichtungen.

- Eigenspannung: Wichtig zur Vermeidung von Filmrissen.

- Härte & Dichte: Entscheidend für verschleißfeste und Schutzschichten.

- Zusammensetzung: Ermöglicht die Herstellung spezifischer Materiallegierungen.

Erzeugung fortschrittlicher funktioneller Oberflächen

PECVD kann Filme mit einer breiten Palette wünschenswerter funktioneller Eigenschaften erzeugen. Diese Beschichtungen bieten robusten Schutz und verbessern die Leistung des zugrunde liegenden Produkts.

Häufige Beispiele sind Filme, die korrosionsbeständig, wasserdicht, hydrophob, verschleißfest und elektrisch isolierend oder passivierend sind.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Berücksichtigung seiner spezifischen Aspekte.

Chemische und prozesstechnische Komplexität

Die Verwendung von Plasma führt zusätzliche Variablen im Vergleich zu thermischem CVD ein. Die Steuerung der Plasma-Chemie und die Gewährleistung der Prozessstabilität erfordern hochentwickelte Kontrollsysteme und tiefgreifendes Prozesswissen.

Potenzial für Kontamination

Die in PECVD verwendeten Vorläufergase enthalten oft Wasserstoff oder andere Elemente. Wenn diese nicht ordnungsgemäß kontrolliert werden, können sie als Verunreinigungen in den abgeschiedenen Film eingebaut werden, was dessen gewünschte Eigenschaften möglicherweise verändert.

Anlagenkosten

PECVD-Anlagen sind mit ihren erforderlichen Vakuumkammern, Gasversorgungssystemen und Hochfrequenz-(HF)-Stromquellen zur Erzeugung des Plasmas im Allgemeinen komplexer und verursachen höhere Anschaffungskosten als einfachere Abscheidungstechniken.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PECVD ist eine strategische Entscheidung, die auf Ihren Material- und Leistungsanforderungen basiert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist oft die einzig praktikable Wahl für die Abscheidung hochwertiger Filme auf Materialien wie Polymeren, Glas mit vorhandener Schaltung oder komplexen integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Materialeigenschaften liegt: PECVD bietet eine außergewöhnliche Kontrolle über Filmdichte, Spannung und Zusammensetzung und eignet sich daher ideal für fortschrittliche optische Beschichtungen oder präzise konstruierte Schutzschichten.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer Topografien liegt: Der plasmaangetriebene Prozess bietet eine ausgezeichnete Stufenabdeckung und gewährleistet eine konsistente Filmdicke selbst über den herausfordernden, nicht ebenen Oberflächen, die in der Mikroelektronik üblich sind.

Letztendlich ermöglicht PECVD Ingenieuren die Herstellung fortschrittlicher Materialien und Geräte, deren Fertigung mit herkömmlichen Hochtemperaturverfahren unmöglich wäre.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Niedertemperaturverarbeitung | Abscheidung von Filmen bei 200-400°C, wodurch wärmeempfindliche Substrate wie Polymere und vorfertigte Elektronik geschützt werden. |

| Überlegene Filmgleichmäßigkeit | Bietet ausgezeichnete Stufenabdeckung und konsistente Dicke über komplexe Topografien hinweg. |

| Maßgeschneiderte Materialeigenschaften | Ermöglicht präzise Kontrolle über Härte, Spannung, Brechungsindex und Zusammensetzung für fortschrittliche Beschichtungen. |

| Vielseitige funktionelle Beschichtungen | Erzeugt Filme, die korrosionsbeständig, hydrophob, verschleißfest und elektrisch isolierend sind. |

Bereit, die PECVD-Technologie in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systemen, um Sie bei der präzisen, tieftemperaturgestützten Dünnschichtabscheidung für Elektronik, Optik und Materialwissenschaft zu unterstützen. Unsere Lösungen sind darauf ausgelegt, Ihre Forschungs- und Produktionskapazitäten durch zuverlässige, hochleistungsfähige Beschichtungen zu erweitern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird