Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine grundlegende Technologie für die Herstellung der Mikrosysteme, die unsere moderne Welt antreiben. Ihre Hauptanwendungen liegen in der Fertigung von integrierten Halbleiterschaltungen, optoelektronischen Bauelementen wie Solarzellen und LEDs sowie Mikro-Elektro-Mechanischen Systemen (MEMS). PECVD wird speziell verwendet, um dünne, funktionale Materialschichten – wie Isolatoren, Schutzschichten oder optische Filme – auf ein Substrat abzuscheiden.

Der zentrale Wert von PECVD liegt in seiner Fähigkeit, hochwertige, gleichmäßige Schichten bei niedrigen Temperaturen abzuscheiden. Diese einzige Eigenschaft ermöglicht es, kritische Schichten auf komplexe, empfindliche Bauteile aufzubringen, ohne die bereits auf dem Substrat aufgebauten sensiblen Strukturen zu beschädigen.

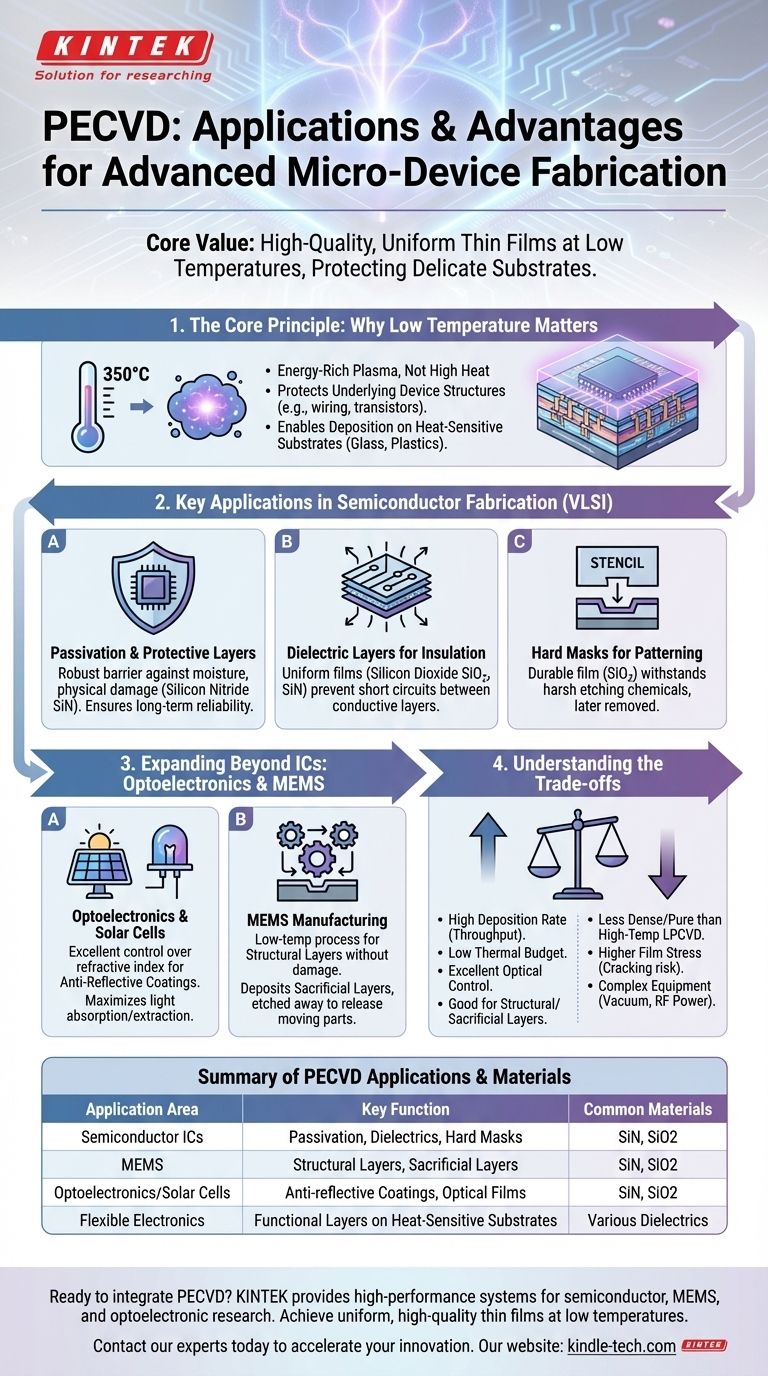

Das Kernprinzip: Warum niedrige Temperatur entscheidend ist

Der entscheidende Vorteil von PECVD gegenüber anderen Abscheidungsmethoden ist die Verwendung eines energiereichen Plasmas anstelle hoher Hitze, um chemische Reaktionen anzutreiben. Dies ermöglicht die Verarbeitung bei deutlich niedrigeren Temperaturen, typischerweise um 350 °C.

Schutz der darunterliegenden Bauteilstrukturen

Moderne Mikrochips werden Schicht für Schicht aufgebaut, mit komplizierten Metallverdrahtungen und empfindlichen Transistoren. Hochtemperaturprozesse, die oft 600 °C überschreiten, würden die Aluminium- oder Kupferverbindungen schmelzen und die empfindliche Bauteilarchitektur, die in früheren Schritten gefertigt wurde, zerstören. Die Niedertemperaturnatur von PECVD macht es zu einem "Back-End-of-Line"-kompatiblen Prozess, was bedeutet, dass er sicher auf nahezu fertigen Wafern durchgeführt werden kann.

Ermöglichung einer breiteren Palette von Substraten

Das geringe thermische Budget von PECVD ermöglicht auch die Abscheidung auf Materialien, die hohen Temperaturen nicht standhalten. Dazu gehören bestimmte Glasarten, Kunststoffe und flexible Substrate, was seine Anwendung über traditionelle Siliziumwafer hinaus erweitert.

Schlüsselanwendungen in der Halbleiterfertigung

In Very Large Scale Integration (VLSI)-Schaltungen ist PECVD ein wichtiges Verfahren zur Herstellung verschiedener Arten essentieller Schichten. Die Qualität, Gleichmäßigkeit und Konformalität (Stufenabdeckung) dieser Schichten sind entscheidend für die Leistung und Zuverlässigkeit der Bauelemente.

Passivierungs- und Schutzschichten

Der letzte Schritt bei der Herstellung vieler Chips ist deren Einkapselung in eine Schutzschicht. PECVD wird verwendet, um Schichten wie Siliziumnitrid (SiN) abzuscheiden, die als robuste Barriere gegen Feuchtigkeit, mobile Ionen und physikalische Beschädigungen wirken und die langfristige Zuverlässigkeit der integrierten Schaltung gewährleisten.

Dielektrische Schichten zur Isolation

Schaltungen enthalten mehrere Ebenen von Metallverdrahtungen, die elektrisch voneinander isoliert sein müssen. PECVD scheidet gleichmäßige Schichten aus Siliziumdioxid (SiO2) oder Siliziumnitrid ab, die als diese Zwischenmetall-Dielektrika dienen und Kurzschlüsse zwischen leitenden Schichten verhindern.

Hartmasken für die Strukturierung

Um ein präzises Muster in ein Substrat zu ätzen, ist oft eine haltbare Schablone oder Hartmaske erforderlich. PECVD kann eine robuste Schicht (wie SiO2) abscheiden, die den aggressiven Ätzchemikalien standhält, die zum Strukturieren der darunterliegenden Schicht verwendet werden. Diese PECVD-Schicht wird später entfernt.

Erweiterte Anwendungen über integrierte Schaltungen hinaus

Die einzigartigen Fähigkeiten von PECVD machen es für andere fortgeschrittene Fertigungsbereiche unerlässlich.

Optoelektronik und Solarzellen

In Bauelementen, die Licht verwalten, ist die Kontrolle der optischen Eigenschaften von größter Bedeutung. PECVD bietet eine hervorragende Kontrolle über den Brechungsindex einer Schicht, was es zur idealen Methode für die Abscheidung von Antireflexionsschichten auf Solarzellen und LEDs macht. Dies maximiert die Lichtabsorption (in Solarzellen) oder -extraktion (in LEDs) und verbessert direkt die Effizienz.

MEMS-Fertigung

Mikro-Elektro-Mechanische Systeme (MEMS) kombinieren winzige mechanische Komponenten mit Elektronik. Der Niedertemperaturprozess von PECVD ist ideal für den Aufbau der strukturellen Schichten dieser Bauelemente, ohne empfindliche Komponenten zu beschädigen. Es wird auch verwendet, um Opferschichten abzuscheiden, die während der Fertigung ein temporäres Gerüst bilden und später weggeätzt werden, um bewegliche Teile freizulegen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Die Wahl einer Abscheidungstechnologie erfordert das Verständnis ihrer Einschränkungen.

Schichtqualität vs. Abscheidungstemperatur

PECVD-Schichten sind von hoher Qualität, aber sie sind im Allgemeinen weniger dicht und rein als Schichten, die bei höheren Temperaturen mit Methoden wie Low-Pressure CVD (LPCVD) abgeschieden werden. Der Plasmaprozess kann Elemente wie Wasserstoff in die Schicht einlagern, was manchmal die Bauteilleistung negativ beeinflussen kann.

Abscheidungsrate vs. Schichtspannung

PECVD bietet typischerweise eine viel höhere Abscheidungsrate als LPCVD, was ein erheblicher Vorteil für den Fertigungsdurchsatz ist. Allerdings können diese schnell abgeschiedenen Schichten eine höhere innere Spannung aufweisen, was bei unsachgemäßer Handhabung zu Rissbildung oder Delamination führen kann.

Prozess- und Anlagenkomplexität

Ein PECVD-System erfordert eine Vakuumkammer, Gaszuführungssysteme und eine Hochfrequenz (RF)-Stromquelle zur Plasmaerzeugung. Dies macht die Ausrüstung komplexer und kostspieliger als einfachere Abscheidungsmethoden bei Atmosphärendruck.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Prioritäten Ihrer spezifischen Anwendung und den Einschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz bei temperaturempfindlichen Substraten liegt: PECVD ist aufgrund seiner hohen Abscheidungsrate und seines geringen thermischen Budgets fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Schichtreinheit und -dichte liegt: Ein Hochtemperaturprozess wie LPCVD kann erforderlich sein, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung präziser optischer Schichten liegt: PECVD ist der klare Gewinner aufgrund seiner hervorragenden Kontrolle über den Brechungsindex.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dicker struktureller oder Opferschichten für MEMS liegt: Die hohe Abscheidungsrate und die Optionen für spannungsarme Schichten von PECVD machen es zu einer bevorzugten Technologie.

Letztendlich ermöglicht das Verständnis dieser Kompromisse die Auswahl der Abscheidungstechnik, die am besten zu Ihren Geräteanforderungen und Fertigungszielen passt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktion von PECVD | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter-ICs | Passivierung, Zwischenmetall-Dielektrika, Hartmasken | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| MEMS | Strukturschichten, Opferschichten | Siliziumnitrid, Siliziumdioxid |

| Optoelektronik/Solarzellen | Antireflexionsschichten, Optische Schichten | Siliziumnitrid, Siliziumdioxid |

| Flexible Elektronik | Funktionsschichten auf wärmeempfindlichen Substraten | Verschiedene Dielektrika und Schutzschichten |

Bereit, PECVD in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher PECVD-Systeme, die auf die Forschung und Produktion von Halbleitern, MEMS und Optoelektronik zugeschnitten sind. Unsere Lösungen helfen Ihnen, gleichmäßige, hochwertige Dünnschichten bei niedrigen Temperaturen zu erzielen, Ihre empfindlichen Substrate zu schützen und die Geräteleistung zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Technologie Ihre spezifischen Anwendungsanforderungen erfüllen und Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie viel kostet eine DLC-Beschichtung? Eine detaillierte Aufschlüsselung der Preisfaktoren

- Was ist der Workflow von PECVD? Eine Schritt-für-Schritt-Anleitung zur Niedertemperatur-Dünnschichtabscheidung

- Bei welcher Temperatur findet die Plasmaabscheidung statt? Meistern Sie die Niedertemperatur-Filmdeposition für empfindliche Materialien

- Was ist die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung? Ein Leitfaden zur Niedertemperatur-Dünnschichtbeschichtung

- Welche Materialien werden bei PECVD verwendet? Ermöglichen Sie Niedertemperaturabscheidung für empfindliche Substrate

- Warum ist ein Hochvakuum-System für PECVD-DLC-Beschichtungen unerlässlich? Sicherstellung der Filmreinheit und strukturellen Dichte

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen