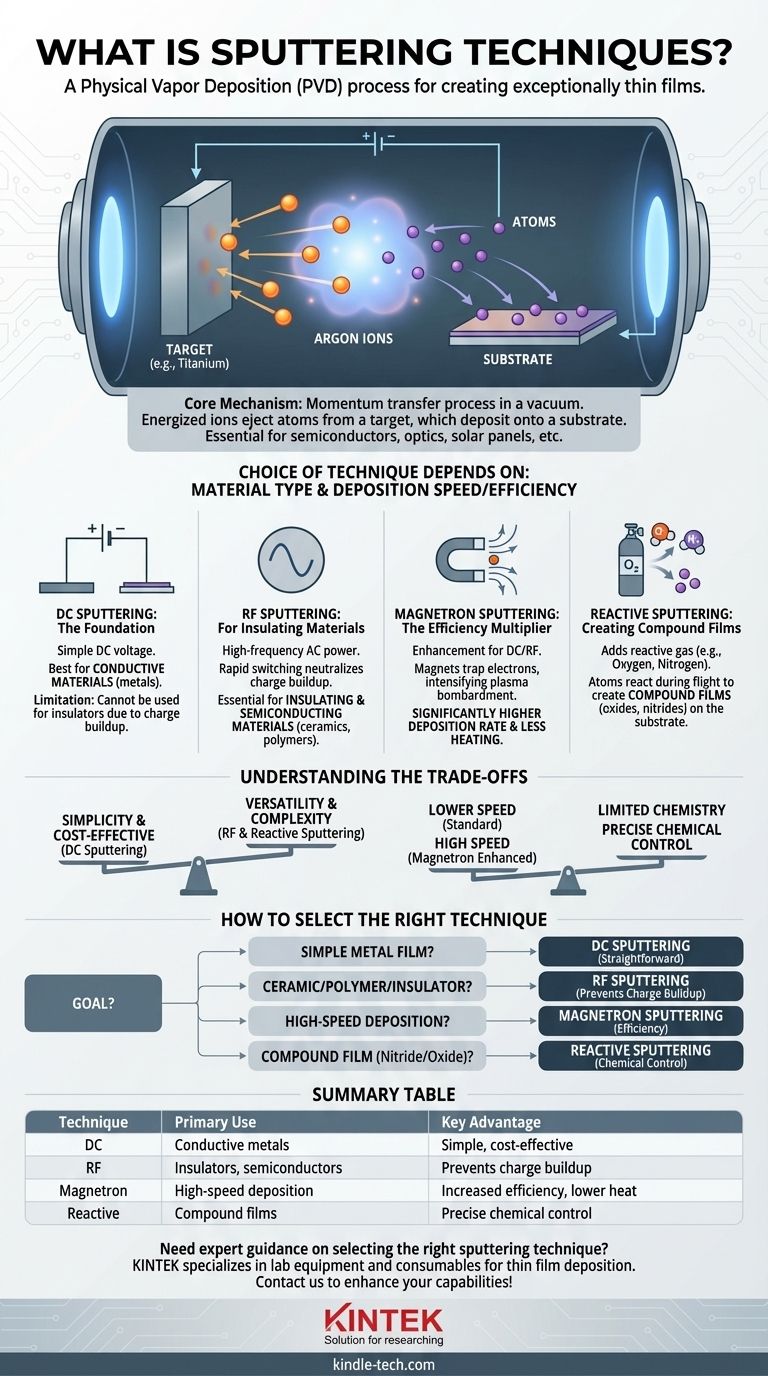

Sputtern ist eine physikalische Gasphasenabscheidungstechnik (PVD), die verwendet wird, um außergewöhnlich dünne Materialschichten auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Der Prozess findet unter Vakuum statt und beinhaltet das Beschießen eines Ausgangsmaterials oder „Targets“ mit energiereichen Ionen, wodurch Atome aus dem Target herausgeschlagen werden, die dann zum Substrat wandern und sich dort abscheiden.

Obwohl beim Sputtern immer Atome aus einem Target abgeschieden werden, um ein Substrat zu beschichten, wird die spezifische Technik durch zwei entscheidende Faktoren bestimmt: die Art des abzuscheidenden Materials und die Abscheidungsgeschwindigkeit und -effizienz, die Ihr Prozess erfordert.

Der Kernmechanismus: Wie Sputtern funktioniert

Im Grunde ist Sputtern ein Impulsübertragungsprozess, ähnlich wie ein Spielball, der ein Rack Billardkugeln trifft. Das Verständnis des grundlegenden Aufbaus verdeutlicht, warum unterschiedliche Techniken erforderlich sind.

Die VakUum-Umgebung

Jeder Sputtervorgang findet in einer Vakuumkammer statt. Dies ist entscheidend, um sicherzustellen, dass die herausgeschlagenen Target-Atome das Substrat erreichen können, ohne mit Luftmolekülen zu kollidieren, was den Film verunreinigen und den Prozess stören würde.

Das Target und das Substrat

Das Target ist ein Block des Materials, das Sie abscheiden möchten (z. B. Titan, Silizium, Gold). Das Substrat ist das Objekt, das Sie beschichten (z. B. ein Siliziumwafer, ein Stück Glas, ein medizinisches Implantat).

Plasma und Ionenbeschuss

Ein Inertgas, fast immer Argon, wird bei niedrigem Druck in die Kammer eingeleitet. Anschließend wird ein elektrisches Feld angelegt, das Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bezeichnet wird. Die positiv geladenen Argonionen werden dann auf das negativ geladene Target beschleunigt und treffen es mit genügend Kraft, um einzelne Atome „herauszuschlagen“ oder zu „sputtern“.

Wichtige Sputtertechniken und ihr Zweck

Die Unterschiede zwischen den Sputtertechniken ergeben sich daraus, wie das elektrische Feld erzeugt wird und ob zusätzliche Verbesserungen eingesetzt werden.

DC-Sputtern (Gleichstrom): Die Grundlage

DC-Sputtern ist die einfachste Form. Eine hohe Gleichspannung wird zwischen dem Target (Kathode) und dem Substrat (Anode) angelegt. Dies funktioniert hervorragend für elektrisch leitfähige Target-Materialien, wie die meisten Metalle.

Wenn Sie jedoch versuchen, mit DC-Sputtern ein isolierendes Material zu bearbeiten, baut sich auf der Oberfläche des Targets eine positive Ladung auf, die die einfallenden Argonionen effektiv abstößt und den Prozess stoppt.

HF-Sputtern (Hochfrequenz): Für isolierende Materialien

Um das Problem des Ladungsaufbaus zu lösen, verwendet das HF-Sputtern eine hochfrequente Wechselstromquelle (AC) anstelle von Gleichstrom. Das Feld schaltet schnell zwischen positiv und negativ um.

Dieses schnelle Umschalten ermöglicht das Sputtern von isolierenden und halbleitenden Materialien wie Keramiken (z. B. Siliziumdioxid) oder Polymeren. Das abwechselnde Feld neutralisiert den Ladungsaufbau auf der Target-Oberfläche während jedes Zyklus effektiv und ermöglicht so die Fortsetzung des Prozesses.

Magnetron-Sputtern: Der Effizienzmultiplikator

Magnetron-Sputtern ist keine eigenständige Technik, sondern eine leistungsstarke Ergänzung sowohl zum DC- als auch zum HF-Sputtern. Dabei werden starke Magnete hinter dem Target platziert.

Diese Magnete fangen Elektronen aus dem Plasma in einem Magnetfeld nahe der Target-Oberfläche ein. Dies erhöht die Anzahl der in diesem Bereich erzeugten Argonionen dramatisch, was zu einem viel intensiveren Beschuss des Targets führt. Das Ergebnis ist eine deutlich höhere Abscheidungsrate und eine geringere Erwärmung des Substrats.

Reaktives Sputtern: Erzeugung von Verbundschichten

Reaktives Sputtern ist eine Prozessvariante, bei der ein reaktives Gas, wie Sauerstoff oder Stickstoff, absichtlich zum Argon in der Vakuumkammer hinzugefügt wird.

Während Atome aus einem primären Target (z. B. Titan) herausgesputtert werden, reagieren sie auf ihrem Weg zum Substrat mit diesem Gas. Dies ermöglicht die direkte Erzeugung von Verbundschichten, wie Titannitrid (eine Hartstoffbeschichtung) oder Titandioxid (eine optische Beschichtung), auf dem Substrat.

Die Abwägungen verstehen

Die Wahl einer Technik erfordert ein Gleichgewicht zwischen Materialanforderungen, Prozesskomplexität und gewünschten Ergebnissen.

Materialverträglichkeit vs. Einfachheit

DC-Sputtern ist einfach und kostengünstig, aber grundsätzlich auf leitfähige Targets beschränkt. HF-Sputtern ist weitaus vielseitiger und kann praktisch jedes Material verarbeiten, aber die Ausrüstung ist komplexer und teurer.

Abscheidungsrate vs. Prozesskontrolle

Standard-DC- oder HF-Sputtern (ohne Magnetron) ist relativ langsam. Die Hinzufügung eines Magnetrons sorgt für einen erheblichen Schub der Abscheidungsgeschwindigkeit und macht es ideal für die industrielle Fertigung.

Filmschemie vs. Einfachheit

Reaktives Sputtern bietet eine unglaubliche Kontrolle über die chemische Zusammensetzung des Endfilms. Es führt jedoch zu erheblicher Komplexität, da die Durchflussraten sowohl des inerten als auch des reaktiven Gases mit extremer Präzision gesteuert werden müssen, um die gewünschte Stöchiometrie zu erreichen.

So wählen Sie die richtige Sputtertechnik aus

Ihre Wahl der Sputtertechnik sollte direkt von den Zielen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen Metallfilms liegt: DC-Sputtern ist die einfachste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Keramik, eines Polymers oder eines anderen Isolators liegt: HF-Sputtern ist unerlässlich, um einen elektrischen Ladungsaufbau auf dem Target zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung oder der Beschichtung wärmeempfindlicher Substrate liegt: Magnetron-Sputtern (in Kombination mit DC oder HF) ist aufgrund seiner Effizienz und geringeren thermischen Belastung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines spezifischen Verbundfilms wie eines Nitrids oder Oxids liegt: Reaktives Sputtern ist die notwendige Technik, um die endgültige chemische Zusammensetzung des Films zu steuern.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die präzise Sputtermethode auszuwählen, die mit Ihren Material-, Budget- und Leistungszielen übereinstimmt.

Zusammenfassungstabelle:

| Technik | Hauptanwendung | Hauptvorteil |

|---|---|---|

| DC-Sputtern | Leitfähige Metalle | Einfach, kostengünstig |

| HF-Sputtern | Isolatoren, Halbleiter | Verhindert Ladungsaufbau |

| Magnetron-Sputtern | Schnelle Abscheidung | Erhöhte Effizienz, geringere Hitze |

| Reaktives Sputtern | Verbundschichten (Nitride, Oxide) | Präzise chemische Kontrolle |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Sputtertechnik für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie an Halbleitern, optischen Beschichtungen oder Solarzellen arbeiten, unsere Expertise gewährleistet optimale Prozesseffizienz und Materialleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborfähigkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Wie funktioniert der allgemeine Sputterprozess? Beherrschen Sie präzise PVD-Beschichtungstechniken

- Welche Rolle spielt Argon bei der CVD? Präzise Kontrolle der Schichtabscheidung meistern

- Wie hoch ist die Rate der physikalischen Gasphasenabscheidung? Ein Leitfaden zur Kontrolle Ihres Dünnschichtwachstums

- Warum sind CVI-Prozesse und -Ausrüstung für C-C-Verbundwerkstoffe unerlässlich? Hochleistungsfähige Luft- und Raumfahrtmaterialien erschließen

- Was sind die Nachteile der chemischen Badabscheidung? Die Kompromisse für Ihr Labor verstehen

- Was ist chemische Gasphasenabscheidung (CVD) bei Graphen? Skalierung der hochwertigen Monolagenproduktion

- Wie wird ein Labor-CVD-Reaktor für modifizierte Aluminiumschichten mit Platin verwendet? Master Präzisionslegierungs-Engineering

- Wie stellt der Atomic Layer Deposition (ALD)-Prozess die Beschichtungskontinuität und Konformität für dendritische Kupferpulver mit komplexen Morphologien sicher?