Der „beste“ Katalysator für die Kunststoffpyrolyse ist keine einzelne Substanz, sondern eine Wahl, die von Ihren spezifischen Zielen bestimmt wird. Der optimale Katalysator hängt vollständig von der Art des zu verarbeitenden Kunststoff-Ausgangsmaterials und den gewünschten chemischen Endprodukten ab. Für die Herstellung hochwertiger flüssiger Kraftstoffe und aromatischer Chemikalien aus gängigen Kunststoffen wie Polyolefinen sind jedoch saure Zeolith-Katalysatoren, insbesondere ZSM-5, weithin als Industriestandard anerkannt, da sie eine außergewöhnliche Leistung und Selektivität aufweisen.

Die zentrale Herausforderung besteht nicht darin, einen einzelnen „besten“ Katalysator zu finden, sondern die spezifischen Eigenschaften eines Katalysators – wie Säure, Porengröße und Stabilität – an Ihren einzigartigen Kunststoffabfallstrom und die angestrebten finanziellen Ergebnisse anzupassen.

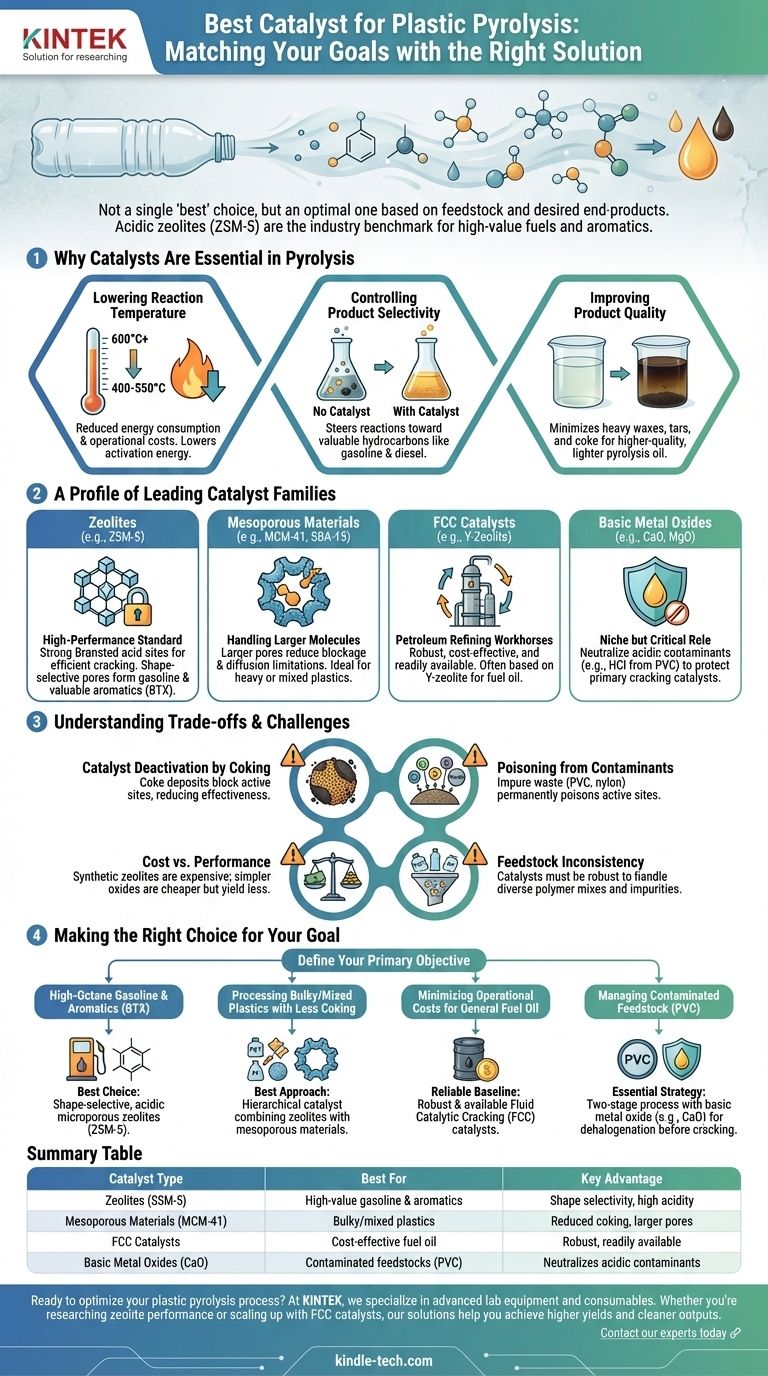

Warum Katalysatoren bei der Pyrolyse unerlässlich sind

Die katalytische Pyrolyse stellt einen bedeutenden Fortschritt gegenüber der reinen thermischen Pyrolyse dar. Die Einführung eines Katalysators verändert den Prozess grundlegend und bietet entscheidende betriebliche und wirtschaftliche Vorteile.

Senkung der Reaktionstemperatur

Katalysatoren schaffen einen alternativen Reaktionsweg mit einer geringeren Aktivierungsenergie. Dies ermöglicht den Abbau der komplexen Polymerketten in Kunststoff bei deutlich niedrigeren Temperaturen (z. B. 400-550 °C) im Vergleich zu nicht-katalytischen Prozessen (oft >600 °C), was zu erheblichen Energieeinsparungen führt.

Kontrolle der Produktselektivität

Ohne Katalysator erzeugt die Pyrolyse eine breite, schwer zu raffinierende Mischung aus Gasen, Flüssigkeiten (Pyrolyseöl) und festem Koks. Katalysatoren steuern die chemischen Reaktionen auf spezifische, wertvollere Produkte, wie Kohlenwasserstoffe im Benzin- oder Dieselbereich.

Verbesserung der Produktqualität

Ein gut gewählter Katalysator kann die Bildung unerwünschter schwerer Wachse, Teere und Koks (fester Kohlenstoffrückstand) minimieren. Dies führt zu einem hochwertigeren, leichteren Pyrolyseöl, das einfacher aufzubereiten und nachfolgend zu verarbeiten ist.

Ein Profil führender Katalysatorfamilien

Verschiedene Katalysatorfamilien bieten unterschiedliche Vorteile, basierend auf ihrer Struktur und ihren chemischen Eigenschaften. Die Wahl zwischen ihnen ist eine grundlegende technische Entscheidung.

Zeolithe: Der Hochleistungsstandard

Zeolithe sind kristalline Aluminosilikate mit einer hochdefinierten, mikroporösen Struktur. Ihre Wirksamkeit beruht auf ihren starken Brønsted-Säurezentren, die außergewöhnlich effizient beim Spalten langer Polymerketten sind.

ZSM-5 ist das prominenteste Beispiel. Sein einzigartiges sich kreuzendes Porenkanalsystem (ca. 5,5 Å) bietet Formselektivität, was bedeutet, dass es bevorzugt Moleküle bildet, die in seine Poren passen und aus diesen diffundieren können, wie Kohlenwasserstoffe im Benzinbereich und wertvolle Aromaten (Benzol, Toluol, Xylol).

Mesoporöse Materialien: Handhabung größerer Moleküle

Während Zeolithe hochwirksam sind, können ihre kleinen Poren durch sperrige Kunststoffmoleküle oder Koksablagerungen blockiert werden. Mesoporöse Materialien wie MCM-41 und SBA-15 haben viel größere Porendurchmesser (2-50 nm).

Diese Materialien können größere Polymerfragmente aufnehmen, wodurch Diffusionsbeschränkungen reduziert werden und sie widerstandsfähiger gegen Deaktivierung sind, wenn schwere oder gemischte Kunststoffe verarbeitet werden. Sie werden oft in Verbindung mit Zeolithen verwendet, um ein hierarchisches System zu schaffen.

Fluid Catalytic Cracking (FCC)-Katalysatoren

Dies sind die Arbeitspferde der Erdölraffinerieindustrie, die für das Cracken langkettiger Kohlenwasserstoffe zu Benzin entwickelt wurden. Kommerzielle FCC-Katalysatoren sind robust, gut verstanden und basieren oft auf Y-Zeolith.

Da sie in großem Maßstab hergestellt werden, sind FCC-Katalysatoren eine kostengünstige und leicht verfügbare Option, die direkt für die Kunststoffpyrolyse angewendet oder angepasst werden kann.

Basische Metalloxide: Eine Nischen-, aber kritische Rolle

Preiswerte Metalloxide wie Calciumoxid (CaO) oder Magnesiumoxid (MgO) spielen eine andere Rolle. Sie werden nicht primär zum Cracken verwendet, sind aber hervorragend zum Neutralisieren saurer Verunreinigungen geeignet.

Bei der Verarbeitung von Kunststoffen wie PVC, die korrosive Salzsäure (HCl) freisetzen, können diese basischen Oxide in einem Vorbehandlungsschritt oder beigemischt werden, um die Verunreinigungen abzufangen und den primären Crackkatalysator vor Vergiftung zu schützen.

Verständnis der Kompromisse und Herausforderungen

Kein Katalysator ist eine perfekte Lösung. Ein effektives Design erfordert die Anerkennung und Minderung mehrerer wichtiger betrieblicher Herausforderungen.

Katalysatordeaktivierung durch Verkokung

Das häufigste Problem ist die Bildung von Koks – einer kohlenstoffhaltigen Ablagerung – auf der Katalysatoroberfläche und in seinen Poren. Diese Ablagerung blockiert physikalisch die aktiven Zentren, an denen Reaktionen stattfinden, und reduziert die Wirksamkeit des Katalysators im Laufe der Zeit rapide.

Vergiftung durch Verunreinigungen

Tatsächlicher Kunststoffabfall ist niemals rein. Verunreinigungen wie Chlor (aus PVC), Stickstoff (aus Nylon), Schwefel und verschiedene Metalle können chemisch an die aktiven Zentren des Katalysators binden und diese dauerhaft vergiften und deaktivieren.

Kosten vs. Leistung

Es besteht ein direkter Kompromiss zwischen Katalysatorkosten und Leistung. Hoch entwickelte synthetische Zeolithe können teuer sein, während einfachere amorphe Siliciumdioxid-Aluminiumoxid oder basische Metalloxide billiger sind, aber möglicherweise geringere Ausbeuten der wertvollsten Produkte liefern.

Inkonsistenz des Ausgangsmaterials

Die variable Natur des kommunalen Kunststoffabfalls bedeutet, dass ein Katalysator robust genug sein muss, um eine Mischung aus Polymertypen und Verunreinigungen zu verarbeiten. Ein für reines Polyethylen optimierter Katalysator kann bei einem PET-kontaminierten Strom schlecht abschneiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des besten Katalysators beginnt mit der Definition Ihres primären Ziels. Unterschiedliche Ziele erfordern unterschiedliche katalytische Strategien.

- Wenn Ihr Hauptaugenmerk auf hochoktanigem Benzin und Aromaten (BTX) liegt: Formselektive, hochsaure mikroporöse Zeolithe wie ZSM-5 sind die unbestritten beste Wahl für diese Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sperriger oder gemischter Kunststoffe mit weniger Verkokung liegt: Ein hierarchischer Katalysator, der die Aktivität von Zeolithen mit dem überlegenen Massentransport mesoporöser Materialien kombiniert, ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten für die allgemeine Heizölproduktion liegt: Kommerziell erhältliche und robuste Fluid Catalytic Cracking (FCC)-Katalysatoren bieten eine zuverlässige, kostengünstige Basis.

- Wenn Ihr Hauptaugenmerk auf der Handhabung kontaminierter Ausgangsmaterialien mit PVC liegt: Ein zweistufiger Prozess, der ein basisches Metalloxid (wie CaO) zur Dehalogenierung und anschließend einen Crackkatalysator verwendet, ist unerlässlich, um die Langlebigkeit des Systems zu gewährleisten.

Letztendlich basiert der effektivste Pyrolyseprozess auf einem klaren Verständnis Ihrer Ziele und einer darauf zugeschnittenen Katalysatorstrategie.

Zusammenfassungstabelle:

| Katalysatortyp | Am besten für | Hauptvorteil |

|---|---|---|

| Zeolithe (z. B. ZSM-5) | Hochwertiges Benzin & Aromaten | Formselektivität, hohe Säure |

| Mesoporöse Materialien (z. B. MCM-41) | Sperrige/gemischte Kunststoffe | Reduzierte Verkokung, größere Poren |

| FCC-Katalysatoren | Kostengünstiges Heizöl | Robust, leicht verfügbar |

| Basische Metalloxide (z. B. CaO) | Kontaminierte Ausgangsmaterialien (z. B. PVC) | Neutralisiert saure Verunreinigungen |

Bereit, Ihren Kunststoffpyrolyseprozess zu optimieren? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre katalytischen Pyrolyseanforderungen zugeschnitten sind. Egal, ob Sie die Leistung von Zeolithen erforschen oder mit FCC-Katalysatoren skalieren, unsere Lösungen helfen Ihnen, höhere Ausbeuten und sauberere Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors bei der Umwandlung von Abfall in Energie unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für PTFE-Büchner-Trichter und Dreieckstrichter

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Bombenförmige Sonde für den Stahlproduktionsprozess

Andere fragen auch

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Was sind Legierungen in einfachen Worten? Entdecken Sie die Kraft der Ingenieurwerkstoffe

- Was ist die Funktion von PTFE-Reaktionskesselkörpern in Micro-CSTR-Systemen? Verbesserung der chemischen Stabilität und des Flusses

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Wie werden PTFE-Dichtungen für die POEGMA-Elektrolytleitfähigkeit eingesetzt? Gewährleistung von Präzision bei elektrochemischen Messungen