Im Gegensatz zu einem einfachen Behälter ist die Kapazität einer Kugelmühle kein einzelnes, festes Volumen. Sie ist ein dynamisches Leistungsmaß, das durch die Rate definiert wird, mit der sie Material auf eine gewünschte Partikelgröße verarbeiten kann. Diese Kapazität wird durch die physikalischen Abmessungen der Mühle, die Eigenschaften des zu mahlenden Materials und mehrere kritische Betriebsparameter beeinflusst.

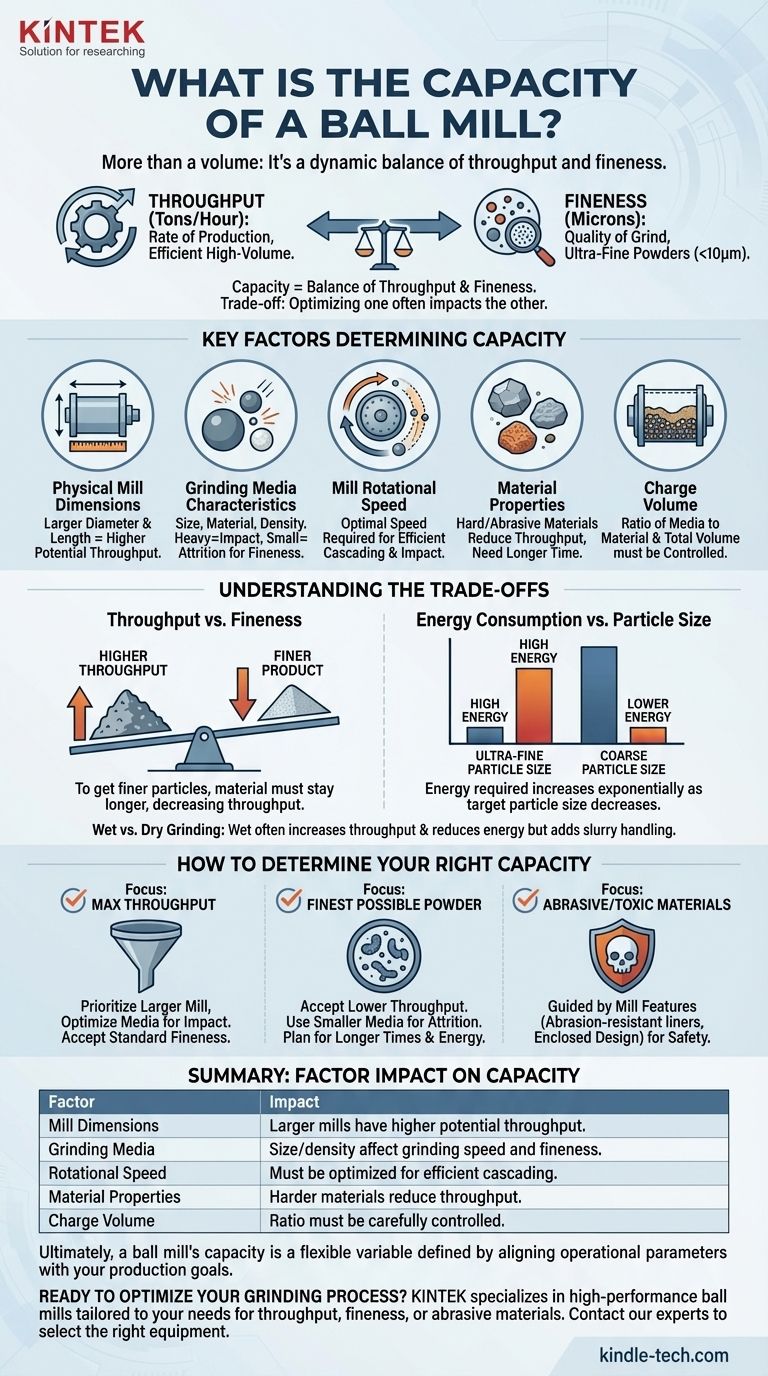

Die wahre Kapazität einer Kugelmühle ist ein Gleichgewicht zwischen ihrem Durchsatz (wie viel Material sie pro Stunde verarbeiten kann) und der Feinheit des Endprodukts. Die Optimierung eines dieser Faktoren wird fast immer einen Kompromiss mit dem anderen bedeuten.

Definition von "Kapazität" in einer Kugelmühle

Um das Potenzial einer Kugelmühle zu verstehen, müssen wir die Kapazität auf zwei verschiedene Arten betrachten. Die eine ist nicht wichtiger als die andere; sie sind zwei Seiten derselben Medaille, die die Leistung der Mühle für eine bestimmte Aufgabe definieren.

Durchsatz: Die Produktionsrate

Der Durchsatz ist das Maß der pro Zeiteinheit verarbeiteten Masse, typischerweise ausgedrückt in Tonnen pro Stunde.

Diese Metrik ist in großtechnischen Industrieanlagen am kritischsten, wo das Hauptziel darin besteht, ein hohes Materialvolumen effizient zu verarbeiten.

Feinheit: Die Qualität des Mahlguts

Feinheit bezieht sich auf die endgültige Partikelgröße des gemahlenen Materials, oft gemessen in Mikron.

Die Referenzen weisen darauf hin, dass Kugelmühlen hervorragend sehr feine Pulver herstellen können, manchmal weniger als 10 Mikron. Das Erreichen dieses Feinheitsgrades ist oft das primäre Ziel in pharmazeutischen oder chemischen Anwendungen.

Schlüsselfaktoren, die die Kapazität bestimmen

Die effektive Kapazität einer Kugelmühle ist nicht vorbestimmt. Sie ist das Ergebnis eines komplexen Zusammenspiels zwischen ihrem Design, ihrem Betrieb und dem Material, das sie verarbeitet.

Physikalische Abmessungen der Mühle

Die physikalische Größe des zylindrischen Gehäuses der Mühle – ihr Durchmesser und ihre Länge – ist der grundlegendste Faktor. Eine größere Mühle kann ein größeres Volumen sowohl an Mahlkörpern als auch an Material aufnehmen, was direkt mit einem höheren potenziellen Durchsatz korreliert.

Eigenschaften der Mahlkörper

Die Mahlkörper (die Kugeln) verrichten die Arbeit. Ihre Größe, ihr Material (z. B. Stahl, Keramik) und ihre Dichte sind entscheidend.

Schwerere, dichtere Mahlkörper erzeugen eine größere Schlagkraft, was die Mahlgeschwindigkeit erhöhen kann. Die Verwendung kleinerer Mahlkörper erhöht jedoch die Oberfläche für die Abnutzung, was für das Erreichen ultrafeiner Partikelgrößen unerlässlich ist.

Rotationsgeschwindigkeit der Mühle

Die Geschwindigkeit, mit der sich die Mühle dreht, ist ein entscheidender Betriebsparameter.

Es gibt eine optimale Geschwindigkeit für jede Mühle und Anwendung. Ist die Geschwindigkeit zu niedrig, rollen die Kugeln einfach den Materialhaufen hinunter, was zu ineffizientem Mahlen führt. Ist sie zu hoch, drückt die Zentrifugalkraft die Kugeln an die Außenwand der Mühle, was das Kaskadieren und den Aufprall verhindert, die für eine effektive Zerkleinerung erforderlich sind.

Materialeigenschaften

Die Eigenschaften des Aufgabematerials haben einen massiven Einfluss auf die Kapazität.

Härtere und abrasivere Materialien erfordern mehr Energie und eine längere Verweilzeit in der Mühle, was den Gesamtdurchsatz senkt. Auch die Anfangsgröße des Aufgabematerials spielt eine Schlüsselrolle; eine kleinere Ausgangsgröße erfordert weniger Arbeit, um die gewünschte Feinheit zu erreichen.

Füllvolumen

Eine Kugelmühle wird immer nur teilweise gefüllt. Das Verhältnis von Mahlkörpern zum zu mahlenden Material sowie das Gesamtvolumen, das sie innerhalb der Mühle einnehmen (der "Füllstand"), müssen sorgfältig kontrolliert werden, um einen effizienten Betrieb zu gewährleisten.

Die Kompromisse verstehen

Das Erreichen der idealen Leistung einer Kugelmühle erfordert das Navigieren durch eine Reihe kritischer Kompromisse. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem erfolgreichen Betrieb.

Durchsatz vs. Feinheit

Dies ist der bedeutendste Kompromiss. Um ein feineres Endprodukt zu erzielen, muss das Material länger in der Mühle verbleiben. Diese längere Verweilzeit verringert notwendigerweise den Gesamtdurchsatz (Tonnen pro Stunde).

Energieverbrauch vs. Partikelgröße

Mahlen ist ein energieintensiver Prozess. Der Energiebedarf zur Reduzierung der Partikelgröße steigt exponentiell, je kleiner die Zielgröße wird. Die Herstellung eines ultrafeinen Pulvers erfordert deutlich mehr Leistung als die Herstellung eines lediglich groben Pulvers.

Nass- vs. Trockenmahlung

Kugelmühlen eignen sich sowohl für Nass- als auch für Trockenprozesse. Die Nassmahlung kann oft den Durchsatz erhöhen und den Energieverbrauch senken, erfordert aber den Umgang mit einer Suspension und schließlich das Trocknen des Endprodukts, was die Prozesskomplexität erhöht.

Wie Sie die richtige Kapazität für Ihre Bedürfnisse bestimmen

Die Auswahl oder der Betrieb einer Kugelmühle erfordert ein klares Verständnis Ihres Hauptziels. Ihr Ziel bestimmt, welche Parameter und Kompromisse Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Sie sollten eine größere Mühle priorisieren, die Mahlkörper für den Aufprall optimieren und eine endgültige Partikelgröße akzeptieren, die Ihre Spezifikation erfüllt, aber nicht drastisch überschreitet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung des feinstmöglichen Pulvers liegt: Sie müssen einen geringeren Durchsatz in Kauf nehmen, kleinere Mahlkörper verwenden, um die Abnutzung zu maximieren, und längere Mahlzeiten sowie höhere Energiekosten einplanen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von abrasiven oder toxischen Materialien liegt: Ihre Entscheidung wird von den Merkmalen der Mühle geleitet, wie z. B. abriebfesten Auskleidungen und ihrem geschlossenen Design, das eine sichere Handhabung unabhängig von ihrem Rohdurchsatz gewährleistet.

Letztendlich ist die Kapazität einer Kugelmühle eine flexible Variable, die Sie definieren, indem Sie ihre Betriebsparameter mit Ihren spezifischen Produktionszielen abstimmen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kapazität |

|---|---|

| Mühlenabmessungen | Größere Mühlen haben einen höheren potenziellen Durchsatz. |

| Mahlkörper | Größe und Dichte beeinflussen Mahlgeschwindigkeit und Feinheit. |

| Rotationsgeschwindigkeit | Muss für effizientes Kaskadieren und Aufprall optimiert werden. |

| Materialeigenschaften | Härtere, abrasive Materialien reduzieren den Durchsatz. |

| Füllvolumen | Das Verhältnis von Mahlkörpern zu Material muss sorgfältig kontrolliert werden. |

Bereit, Ihren Mahlprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Kugelmühlen und Laborgeräte, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – egal ob Ihre Priorität hoher Durchsatz, ultrafeine Partikelgröße oder die Verarbeitung abrasiver Materialien ist. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Effizienz und Qualität in Einklang zu bringen. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns die Fähigkeiten Ihres Labors verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?