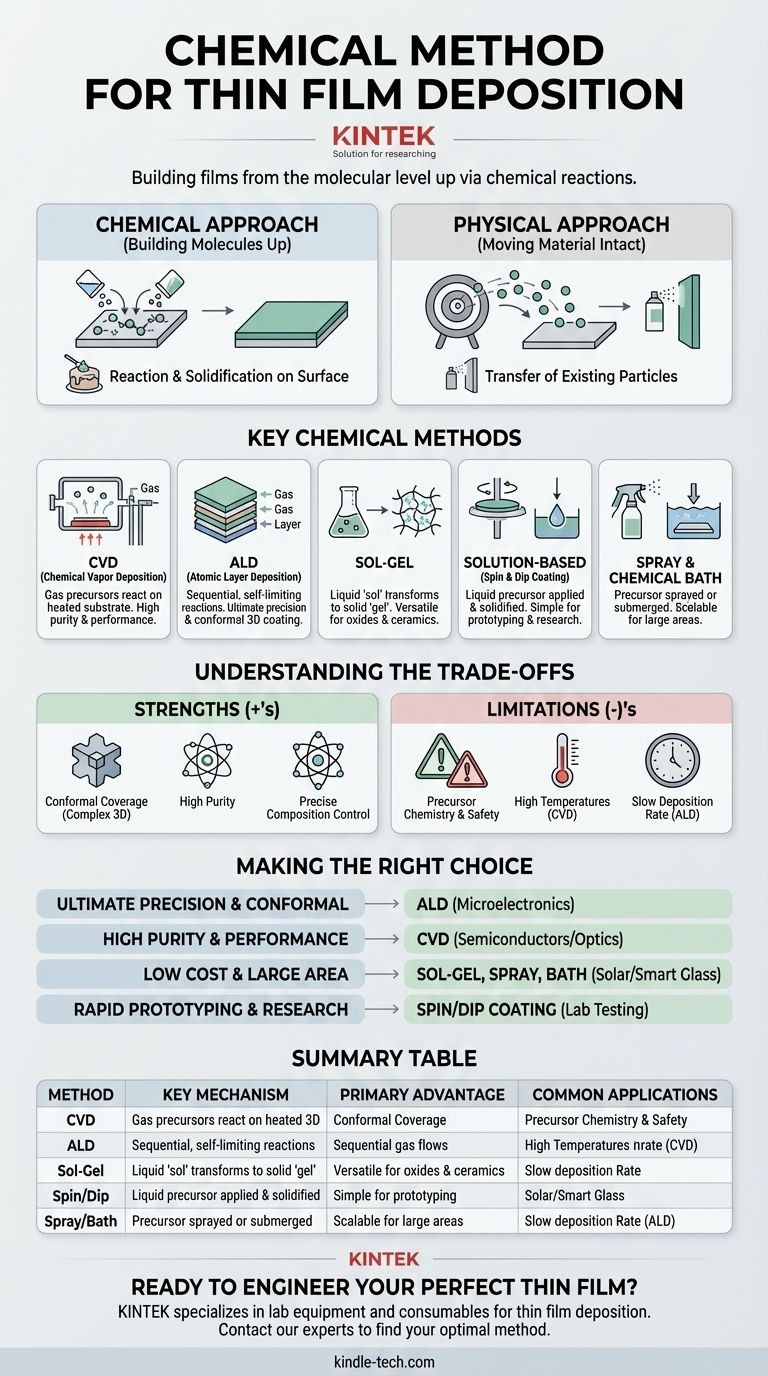

Kurz gesagt, chemische Methoden zur Dünnschichtabscheidung nutzen chemische Reaktionen, um aus Ausgangsmaterialien (Präkursoren) einen festen Film auf einem Substrat zu erzeugen. Im Gegensatz zu physikalischen Methoden, die ein festes Material übertragen, bauen chemische Techniken den Film von der molekularen Ebene auf, indem sie Prozesse wie die chemische Gasphasenabscheidung (CVD), die Atomlagenabscheidung (ALD), Sol-Gel und Schleuderbeschichtung verwenden.

Der grundlegende Unterschied liegt im Aufbau. Die physikalische Abscheidung ist wie das Sprühlackieren einer Wand, bei dem vorhandene Farbpartikel von einer Dose auf die Oberfläche bewegt werden. Die chemische Abscheidung ist wie das Glasieren eines Kuchens, bei dem Sie Zutaten (Präkursoren) mischen, die auf der Oberfläche reagieren und direkt erstarren, um die endgültige Schicht zu bilden.

Die zwei Säulen der Abscheidung: Chemisch vs. Physikalisch

Um die chemische Abscheidung wirklich zu verstehen, ist es wichtig, sie mit ihrem Gegenstück, der physikalischen Abscheidung, zu vergleichen. Die Erzeugung jeder Dünnschicht fällt in eine dieser beiden Kategorien.

Der chemische Ansatz: Aufbau von den Molekülen auf

Chemische Methoden basieren auf der Umwandlung von Ausgangsmaterialien. Diese Präkursoren, oft in flüssiger oder gasförmiger Phase, durchlaufen eine chemische Reaktion auf oder in der Nähe der Substratoberfläche.

Diese Reaktion führt dazu, dass sie in das gewünschte feste Material umgewandelt werden und einen dünnen, stabilen Film bilden. Dieser Bottom-up-Aufbau ist das definierende Merkmal.

Der physikalische Ansatz: Intakte Materialbewegung

Physikalische Dampfabscheidungsmethoden (PVD), wie Sputtern oder thermische Verdampfung, funktionieren anders. Sie beginnen mit einem festen Quellmaterial (einem „Target“).

Hohe Energie, entweder durch Hitze oder Plasma, wird verwendet, um Atome aus dem Target zu verdampfen. Diese Atome wandern dann durch ein Vakuum und kondensieren auf dem kühleren Substrat wieder, wodurch der Film ohne eine grundlegende chemische Reaktion gebildet wird.

Eine Aufschlüsselung der wichtigsten chemischen Methoden

Mehrere Techniken fallen unter den Oberbegriff der chemischen Abscheidung, jede mit einzigartigen Mechanismen und idealen Anwendungsfällen.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Arbeitspferd in der Halbleiterindustrie. Dabei werden gasförmige Präkursoren in eine Reaktionskammer mit dem Substrat eingebracht.

Hohe Temperaturen führen dazu, dass diese Gase auf der Substratoberfläche reagieren und zersetzt werden, wodurch ein hochreiner, leistungsstarker Film zurückbleibt. Eine gängige Variante ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD), die Plasma verwendet, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen.

Atomlagenabscheidung (ALD)

ALD ist eine spezialisierte Untergruppe der CVD, die ultimative Kontrolle über Filmdicke und Gleichmäßigkeit bietet. Sie baut den Film Schicht für Schicht auf, eine einzelne Atomlage nach der anderen.

Dies wird durch die sequenzielle Einführung von Präkursorgasen erreicht, wobei jedes Gas eine selbstlimitierende Reaktion auf der Oberfläche abschließt. Dies ermöglicht perfekte, „konforme“ Beschichtungen selbst auf den komplexesten 3D-Strukturen.

Sol-Gel

Der Sol-Gel-Prozess beginnt mit einer chemischen Lösung oder einem „Sol“, das molekulare Präkursoren enthält. Diese Lösung wird auf ein Substrat aufgetragen, oft durch Schleuder- oder Tauchbeschichtung.

Durch einen kontrollierten Trocknungs- und Erhitzungsprozess durchläuft die Lösung einen Phasenübergang zu einem festen Gel und schließlich zu einem dichten, festen Film. Diese Methode ist sehr vielseitig für die Herstellung von Oxid- und Keramikbeschichtungen.

Schleuderbeschichtung und Tauchbeschichtung

Dies sind einfache, lösungsmittelbasierte Techniken zur Auftragung eines flüssigen Präkursors. Bei der Schleuderbeschichtung wird das Substrat mit hoher Geschwindigkeit gedreht, wobei die Zentrifugalkraft die Flüssigkeit zu einer extrem dünnen, gleichmäßigen Schicht verteilt.

Bei der Tauchbeschichtung wird das Substrat langsam in ein chemisches Bad eingetaucht und wieder herausgezogen, wodurch eine kontrollierte Schicht des flüssigen Präkursors zurückbleibt, die aushärtet.

Sprühpyrolyse & Chemisches Bad

Bei der Sprühpyrolyse wird eine Präkursorlösung auf ein erhitztes Substrat gesprüht. Die Hitze bewirkt, dass die Tröpfchen eine chemische Reaktion (Pyrolyse) durchlaufen und einen festen Film abscheiden.

Die chemische Badmethode ist noch direkter. Das Substrat wird einfach in eine Lösung getaucht, in der kontrollierte chemische Reaktionen dazu führen, dass das gewünschte Material auf seiner Oberfläche ausfällt und wächst.

Die Abwägungen verstehen

Die Wahl einer chemischen Methode bringt klare Vorteile mit sich, erfordert aber auch die Anerkennung spezifischer Einschränkungen.

Stärke: Konforme Abdeckung und Reinheit

Da gasförmige Präkursoren jede Ritze und Ecke einer Oberfläche erreichen können, sind Methoden wie CVD und insbesondere ALD unübertroffen für die Herstellung gleichmäßiger Beschichtungen auf komplexen, nicht ebenen Objekten. Die Art der chemischen Reaktionen führt tendenziell auch zu Filmen mit sehr hoher chemischer Reinheit.

Stärke: Präzise Kontrolle der Zusammensetzung

Durch sorgfältige Steuerung der Mischung der Präkursormaterialien können Sie die endgültige chemische Zusammensetzung (Stöchiometrie) des Films präzise steuern. Dies ist entscheidend für fortschrittliche Materialien wie Verbindungshalbleiter und komplexe Oxide.

Einschränkung: Präkursorchemie und Sicherheit

Der Erfolg jeder chemischen Methode hängt vollständig von der Verfügbarkeit geeigneter Präkursorchemikalien ab. Diese Präkursoren können teuer, hochgiftig, entzündlich oder schwer zu handhaben sein und erfordern spezielle Ausrüstung und Sicherheitsprotokolle.

Einschränkung: Temperatur und Abscheidungsrate

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, was empfindliche Substrate wie Polymere beschädigen kann. Darüber hinaus sind einige chemische Methoden, insbesondere ALD, aufgrund ihres schichtweisen Mechanismus von Natur aus langsam.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode hängt vollständig von den Prioritäten Ihres Projekts ab, von Präzision und Leistung bis hin zu Kosten und Umfang.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und konformer Beschichtung liegt: ALD ist die unübertroffene Wahl wegen ihrer Kontrolle auf atomarer Ebene, die für die moderne Mikroelektronik unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, leistungsstarken Filmen liegt: CVD und seine Varianten sind der Industriestandard für die Herstellung robuster Filme für Halbleiter und Optik.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Flächen liegt: Lösungsmittelbasierte Methoden wie Sol-Gel, Sprühpyrolyse oder chemisches Bad bieten eine ausgezeichnete Skalierbarkeit für Anwendungen wie intelligente Gläser oder Solarzellen.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Forschung liegt: Schleuderbeschichtung und Tauchbeschichtung bieten einfache, zugängliche und kostengünstige Möglichkeiten, neue Materialformulierungen im Labor zu testen.

Indem Sie die Prinzipien hinter jeder chemischen Methode verstehen, können Sie einen Film mit den exakten Eigenschaften konstruieren, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gasförmige Präkursoren reagieren auf einem erhitzten Substrat. | Hochreine, leistungsstarke Filme. | Halbleiter, Optik. |

| Atomlagenabscheidung (ALD) | Sequenzielle, selbstlimitierende Oberflächenreaktionen. | Ultimative Präzision und konforme Beschichtung auf komplexen 3D-Strukturen. | Mikroelektronik, Nanotechnologie. |

| Sol-Gel | Flüssiger Präkursor wandelt sich in ein festes Netzwerk um. | Vielseitigkeit für Oxide/Keramiken; kostengünstig für große Flächen. | Solarzellen, intelligente Gläser, Schutzbeschichtungen. |

| Schleuderbeschichtung / Tauchbeschichtung | Flüssiger Präkursor wird durch Drehen oder Tauchen verteilt. | Einfach, kostengünstig, schnelles Prototyping. | Forschung, Fotolacke. |

| Sprühpyrolyse / Chemisches Bad | Präkursorlösung wird gesprüht oder Substrat eingetaucht. | Skalierbarkeit für großflächige Beschichtungen. | Solarzellen, Sensoren. |

Bereit, Ihre perfekte Dünnschicht zu entwickeln?

Die richtige Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. Ob Sie die Präzision auf atomarer Ebene von ALD für fortschrittliche F&E oder die skalierbare Leistung von CVD für die Produktion benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihnen zu helfen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für alle Ihre Anforderungen an die Dünnschichtabscheidung. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die optimale chemische Methode zu finden, um die von Ihnen geforderten Filmeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung