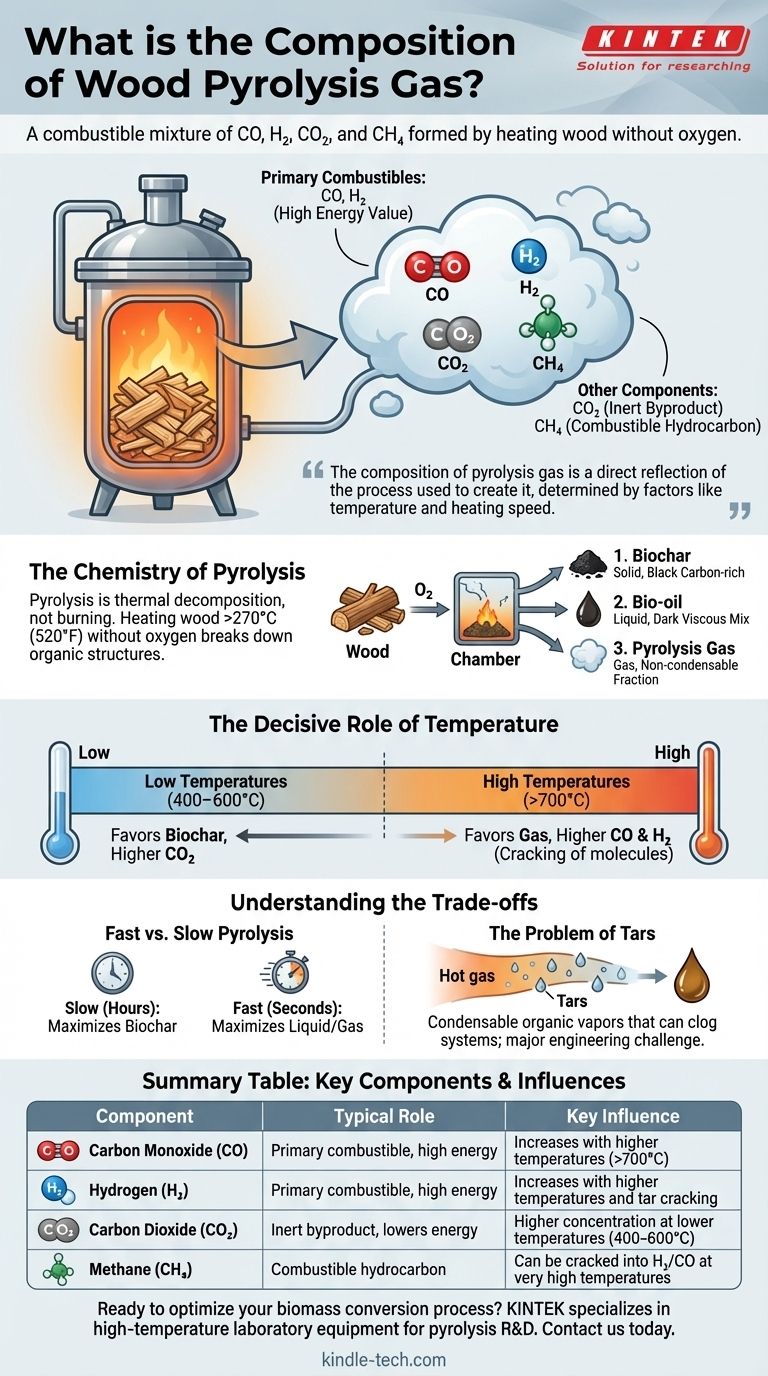

Im Kern ist Holzpyrolysegas eine brennbare Mischung, die hauptsächlich aus Kohlenmonoxid (CO), Wasserstoff (H₂), Kohlendioxid (CO₂) und Methan (CH₄) besteht. Dieses Gas, oft als Synthesegas oder Holzgas bezeichnet, ist eines von drei Produkten, die entstehen, wenn Holz in einer Umgebung mit wenig oder keinem Sauerstoff auf hohe Temperaturen erhitzt wird. Der genaue Prozentsatz jedes Gases ist nicht festgelegt; er ändert sich dramatisch je nach den Prozessbedingungen, insbesondere der Temperatur.

Die Zusammensetzung des Pyrolysegases ist ein direktes Spiegelbild des zur Herstellung verwendeten Prozesses. Obwohl es immer eine Mischung aus CO, H₂, CO₂ und CH₄ enthält, wird das Verhältnis dieser Komponenten – und damit der Energiewert des Gases – durch Faktoren wie Temperatur und die Geschwindigkeit des Heizprozesses bestimmt.

Die Chemie der Pyrolyse

Was ist Pyrolyse?

Pyrolyse ist thermische Zersetzung, kein Verbrennen. Wenn Sie Holz über 270 °C (520 °F) ohne Sauerstoff erhitzen, zerfallen seine komplexen organischen Strukturen (Zellulose, Hemicellulose und Lignin) in einfachere Substanzen.

Dies unterscheidet sich grundlegend von der Verbrennung, die auftritt, wenn Holz mit Sauerstoff erhitzt wird. Die Verbrennung setzt Energie als Wärme und Licht frei und hinterlässt nicht brennbare Asche. Die Pyrolyse ordnet die chemische Energie des Holzes in neue, stabile Formen um.

Die drei Kernprodukte

Die Zersetzung von Holz durch Pyrolyse führt zu drei verschiedenen Produkten:

- Biokohle (fest): Ein schwarzer, kohlenstoffreicher Feststoff, ähnlich Holzkohle. Es ist der feste Rückstand, der nach dem Austreiben der flüchtigen Bestandteile übrig bleibt.

- Bioöl (flüssig): Eine dunkle, viskose Flüssigkeit, die aus dem heißen Dampf kondensiert. Es ist eine komplexe Mischung aus Wasser und Hunderten von organischen Verbindungen.

- Pyrolysegas (gasförmig): Die nicht kondensierbare Fraktion, die nach dem Abkühlen gasförmig bleibt. Dies ist der Schwerpunkt Ihrer Frage.

Die Gaszusammensetzung entschlüsseln

Das bei der Pyrolyse erzeugte Gas ist eine Mischung, deren Eigenschaften stark von den Prozessparametern abhängen.

Die primären Brennstoffe: CO und H₂

Kohlenmonoxid (CO) und Wasserstoff (H₂) sind aus energetischer Sicht die wertvollsten Komponenten. Sie sind die bestimmenden Bestandteile von "Synthesegas" und entstehen, wenn größere organische Moleküle bei hohen Temperaturen "cracken" oder zerfallen.

Die anderen Schlüsselkomponenten: CO₂ und CH₄

Kohlendioxid (CO₂) ist ein unvermeidliches Nebenprodukt, das bei der Zersetzung von Carboxylgruppen im Holz entsteht. Methan (CH₄) ist der einfachste Kohlenwasserstoff und entsteht ebenfalls beim Zerfall der Holzstruktur. Geringere Mengen anderer leichter Kohlenwasserstoffe wie Ethan und Ethen können ebenfalls vorhanden sein.

Die entscheidende Rolle der Temperatur

Die Temperatur ist die wichtigste Variable, die die Gaszusammensetzung und -ausbeute steuert.

- Niedrige Temperaturen (400–600 °C): Dieser Bereich begünstigt die Produktion von Biokohle. Das resultierende Gas hat einen geringeren Energiegehalt mit höheren CO₂-Konzentrationen.

- Hohe Temperaturen (>700 °C): Dieser Bereich begünstigt die Gasproduktion. Die intensive Hitze führt zu einem sekundären "Cracken" schwererer Moleküle (wie Teere und sogar Methan) in kleinere, einfachere Gasmoleküle wie H₂ und CO. Dies erhöht sowohl die gesamte Gasausbeute als auch ihren gesamten Energiewert.

Die Kompromisse verstehen

Die ideale Gaszusammensetzung ist nicht universell; sie hängt vollständig von der beabsichtigten Anwendung ab. Das Verständnis der Prozesskompromisse ist entscheidend.

Schnelle vs. langsame Pyrolyse

Die Heizrate verändert die Produktverteilung erheblich. Langsame Pyrolyse, bei der die Temperatur über Stunden erhöht wird, maximiert die Ausbeute an Biokohle. Schnelle Pyrolyse, die das Holz in Sekundenschnelle auf die Zieltemperatur erhitzt, maximiert die Ausbeute an Flüssigkeit (Bioöl) und Gas, indem die Zeit für die kohlebildenden Reaktionen minimiert wird.

Das unvermeidliche Problem der Teere

Der heiße Gasstrom, der direkt aus dem Pyrolyseofen kommt, ist nicht "sauber". Er enthält kondensierbare organische Dämpfe, die als Teere bekannt sind. Wenn das Gas abgekühlt wird, kondensieren diese Teere zu einer klebrigen, dicken Flüssigkeit, die Rohre verstopfen, Sensoren verschmutzen und Motoren beschädigen kann. Das Management und entweder die Entfernung oder das Cracken dieser Teere ist eine große technische Herausforderung bei der Nutzung von Pyrolysegas.

Rohstoff ist wichtig

Während sich dieser Leitfaden auf Holz konzentriert, beeinflussen die Holzart, sein Feuchtigkeitsgehalt und seine Partikelgröße den Prozess. Trockenere, kleinere Partikel pyrolysieren effizienter und können zu einer saubereren, gleichmäßigeren Gasausgabe führen.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Pyrolyseansatz hängt davon ab, welches der drei Produkte Sie priorisieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von energiereichem Gas als Brennstoff liegt: Sie müssen hohe Temperaturen (>700 °C) und wahrscheinlich einen sekundären katalytischen oder thermischen Cracking-Schritt verwenden, um unerwünschte Teere in mehr H₂ und CO umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle für die Landwirtschaft oder die Kohlenstoffbindung liegt: Sie sollten eine langsame Pyrolyse bei niedrigeren Temperaturen (400-600 °C) anwenden und akzeptieren, dass das mitproduzierte Gas von geringerer Qualität und Menge sein wird.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bioöl als flüssiger Brennstoffvorstufe liegt: Sie sollten eine schnelle Pyrolyse bei moderaten Temperaturen (um 500 °C) anwenden, die eine erhebliche Menge Gas als wertvolles Nebenprodukt erzeugt.

Letztendlich ist Holzpyrolyse eine flexible Plattform zur Umwandlung von Biomasse in ein Portfolio wertvoller Produkte, und die Gaszusammensetzung ist ein direkter Hebel, den Sie steuern können, um Ihr spezifisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Komponente | Typische Rolle im Pyrolysegas | Schlüsseleinfluss |

|---|---|---|

| Kohlenmonoxid (CO) | Primärer Brennstoff, hoher Energiewert | Steigt mit höheren Temperaturen (>700 °C) |

| Wasserstoff (H₂) | Primärer Brennstoff, hoher Energiewert | Steigt mit höheren Temperaturen und Teer-Cracken |

| Kohlendioxid (CO₂) | Inertes Nebenprodukt, senkt den Energiewert | Höhere Konzentration bei niedrigeren Temperaturen (400-600 °C) |

| Methan (CH₄) | Brennbarer Kohlenwasserstoff | Kann bei sehr hohen Temperaturen in H₂/CO gecrackt werden |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren?

Die präzise Zusammensetzung Ihres Pyrolysegases ist entscheidend für den Erfolg Ihres Projekts, sei es die Maximierung der Energieausbeute, die Produktion von Biokohle oder die Herstellung von Bioöl. KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte und Verbrauchsmaterialien, die für Forschung und Entwicklung sowie Qualitätskontrolle in Pyrolyseanwendungen unerlässlich sind.

Unsere Experten können Ihnen bei der Auswahl der richtigen Öfen und Reaktoren helfen, um genau die Gaszusammensetzung zu erreichen, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Nehmen Sie Kontakt mit unseren Spezialisten auf

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Schüttelmaschine mit Orbitalbewegung

Andere fragen auch

- Welche Biomasse wird zur Herstellung von Biokohle verwendet? Der ultimative Leitfaden zur Auswahl des richtigen Ausgangsmaterials

- Was macht Aktivkohle „aktiviert“? Der Prozess, der einen molekularen Schwamm erzeugt

- Was ist eine gängige Methode zur Regeneration von verbrauchter Aktivkohle? Stellen Sie die Adsorptionskraft Ihrer Kohle wieder her

- Was ist das feuerfeste Material eines Drehrohrofens? Wählen Sie die richtige Auskleidung für Effizienz & Langlebigkeit

- Was sind die Vorteile der Pyrolyse im Abfallmanagement? Verwandeln Sie Abfall in Brennstoff und wertvolle Ressourcen

- Wie lange dauert der Kalzinierungsprozess? Optimieren Sie Ihre Prozesszeit für maximale Effizienz

- Welche unterschiedlichen Bereiche gibt es im Materialbett während des Rollmodus der Bewegung? Optimierung der Mischungseffizienz

- Wie hoch ist die Temperatur eines Kohle-Regenerierungsofens? Beherrschen Sie den 750-800°C-Reaktivierungsprozess