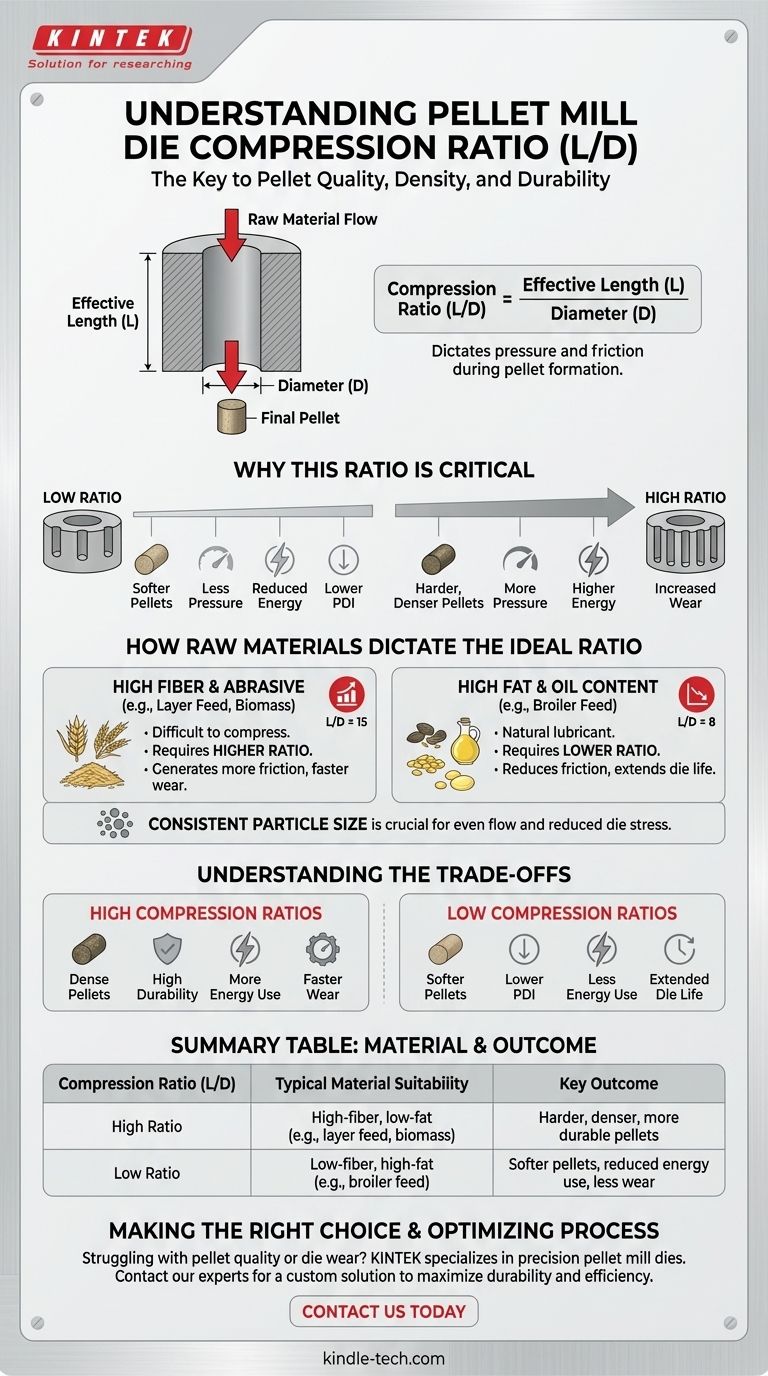

Vereinfacht ausgedrückt ist das Kompressionsverhältnis einer Pelletpresseform das Verhältnis der effektiven Länge des Formlochs zu seinem Durchmesser. Dieser einzelne Parameter ist einer der kritischsten Faktoren bei der Bestimmung der endgültigen Qualität, Dichte und Haltbarkeit der produzierten Pellets. Es bestimmt, welchem Druck und welcher Reibung das Rohmaterial ausgesetzt wird, wenn es durch die Form gepresst wird.

Das Kompressionsverhältnis ist keine feste Eigenschaft der Pelletpresse selbst, sondern vielmehr eine wichtige Designspezifikation der Form. Das ideale Verhältnis muss sorgfältig auf der Grundlage der spezifischen Eigenschaften des zu verarbeitenden Rohmaterials ausgewählt werden, um eine optimale Pelletqualität und Produktionseffizienz zu erzielen.

Das Kernkonzept verstehen

Eine Pelletpresseform ist mehr als nur ein Stück Metall mit Löchern; es ist ein Präzisionswerkzeug, das entwickelt wurde, um immensen Druck auszuüben. Das Kompressionsverhältnis ist die primäre Sprache, mit der definiert wird, wie dieser Druck angewendet wird.

Die definierende Formel (L/D-Verhältnis)

Das Kompressionsverhältnis wird oft als L/D-Verhältnis bezeichnet.

Es wird berechnet, indem die effektive Länge (L) des Formlochs durch den Durchmesser (D) des Lochs geteilt wird. Die „effektive Länge“ ist der Teil des Lochs, in dem die primäre Kompression und Pelletbildung tatsächlich stattfinden.

Warum dieses Verhältnis entscheidend ist

Das L/D-Verhältnis steuert direkt den Pelletierungsprozess. Ein höheres Verhältnis bedeutet, dass das Material länger unter größerem Druck und größerer Reibung im Formloch verweilt. Dies führt typischerweise zu einem härteren, dichteren und haltbareren Pellet.

Umgekehrt bedeutet ein niedrigeres Verhältnis weniger Zeit unter Kompression, was die Maschine schont, aber möglicherweise weichere Pellets erzeugt, die anfälliger für das Zerbrechen sind.

Wie Rohmaterialien das ideale Verhältnis bestimmen

Es gibt kein einzelnes „bestes“ Kompressionsverhältnis. Die richtige Wahl hängt vollständig von der zu verarbeitenden Futtermischung ab, da verschiedene Inhaltsstoffe unter Druck unterschiedlich reagieren.

Der Einfluss von Faser und Abrasivität

Materialien mit hohem Fasergehalt, wie Futter für Legehennen, sind von Natur aus schwer zu komprimieren und zu binden. Sie erfordern ein höheres Kompressionsverhältnis, um die notwendige Hitze und den Druck für die Bildung eines haltbaren Pellets zu erzeugen.

Diese abrasiven Materialien erzeugen eine höhere Reibungslast, was auch zu schnellerem Verschleiß und einer kürzeren Betriebslebensdauer der Form führt.

Die Rolle von Fetten und Ölen

Futtermittel mit einem höheren Fett- oder Ölgehalt, wie viele Broiler-Hühnerformulierungen, verhalten sich sehr unterschiedlich. Das Öl wirkt als natürliches Schmiermittel und reduziert die Reibung, wenn das Material durch die Form läuft.

Aufgrund dieser Schmierung ist oft ein niedrigeres Kompressionsverhältnis ausreichend. Die Verwendung eines zu hohen Verhältnisses kann die Produktion tatsächlich behindern, da das Material möglicherweise zu leicht durchrutscht, ohne richtig verdichtet zu werden.

Die Bedeutung einer gleichmäßigen Partikelgröße

Die physikalischen Eigenschaften der Maische, bevor sie in die Form gelangt, sind entscheidend. Eine Maische mit einer gleichmäßigen und angemessenen Partikelgröße ermöglicht einen gleichmäßigen Fluss und eine gleichmäßige Kompression.

Ungleichmäßige oder übergroße Partikel erzeugen unnötigen Stress auf die Form und führen zu einer inkonsistenten Pelletqualität. Eine Form, die gleichmäßig große Maische verarbeitet, wird immer eine längere, besser vorhersehbare Lebensdauer haben.

Die Abwägungen verstehen

Die Auswahl eines Kompressionsverhältnisses beinhaltet die Abwägung der Pelletqualität gegen die Produktionseffizienz und die Langlebigkeit der Ausrüstung.

Hohe Kompressionsverhältnisse: Vorteile und Nachteile

Ein hohes L/D-Verhältnis ist ausgezeichnet für die Herstellung sehr dichter, haltbarer Pellets aus schwierigen Materialien. Es erfordert jedoch mehr Energie, erhöht die Betriebstemperatur und beschleunigt den Verschleiß sowohl der Form als auch der Walzenmäntel.

Niedrige Kompressionsverhältnisse: Vorteile und Nachteile

Ein niedriges L/D-Verhältnis reduziert den Energieverbrauch und die mechanische Belastung und verlängert die Lebensdauer Ihrer Ausrüstung. Das Risiko besteht darin, Pellets zu produzieren, die zu weich sind oder einen niedrigen Pellethaltbarkeitsindex (PDI) aufweisen, was zu überschüssigem Feingut oder Staub führt.

Faktoren jenseits des Verhältnisses

Obwohl das Kompressionsverhältnis entscheidend ist, hängt die Gesamtleistung auch von anderen Faktoren ab. Eine ordnungsgemäße Maschinenwartung, eine sachkundige Bedienerüberwachung und eine konstante Konditionierung (Regulierung von Feuchtigkeit und Temperatur) der einlaufenden Maische sind unerlässlich, um Qualitätsergebnisse zu erzielen und die Lebensdauer der Form zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Das Ziel ist es, das Kompressionsverhältnis der Form an die spezifischen Anforderungen Ihrer Futtermittelformulierung anzupassen.

- Wenn Ihr Hauptaugenmerk auf faserreichen, fettarmen Materialien liegt (z. B. Legehennenfutter, Biomasse): Sie benötigen wahrscheinlich eine Form mit einem höheren Kompressionsverhältnis, um eine ausreichende Verdichtung und Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf faserarmen, fettreichen Materialien liegt (z. B. Broilerfutter): Eine Form mit einem niedrigeren Kompressionsverhältnis ist im Allgemeinen effektiver, da sie die natürliche Schmierung der Inhaltsstoffe nutzt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Formlebensdauer liegt: Stellen Sie sicher, dass Ihre Maische eine konsistente Partikelgröße aufweist und dass die Bediener regelmäßige Wartungs- und Reinigungsarbeiten durchführen, da diese Faktoren einen großen Einfluss auf den Verschleiß haben.

Letztendlich ist die Auswahl des richtigen Kompressionsverhältnisses der Schlüssel zur Umwandlung von Rohzutaten in ein hochwertiges, haltbares Endprodukt.

Zusammenfassungstabelle:

| Kompressionsverhältnis (L/D) | Typische Materialeignung | Wichtigstes Ergebnis |

|---|---|---|

| Hohes Verhältnis | Faserreich, fettarm (z. B. Legehennenfutter, Biomasse) | Härtere, dichtere, haltbarere Pellets |

| Niedriges Verhältnis | Faserarm, fettreich (z. B. Broilerfutter) | Weichere Pellets, reduzierter Energieverbrauch, weniger Verschleiß |

Probleme mit der Pelletqualität oder dem Formverschleiß? Das richtige Kompressionsverhältnis ist entscheidend für Ihre spezifische Futtermittelformulierung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Präzisions-Pelletpresseformen, die entwickelt wurden, um Ihre Pellet-Haltbarkeit und Produktionseffizienz zu maximieren. Unsere Experten können Ihnen helfen, die perfekte Form für Ihre Materialien auszuwählen. Kontaktieren Sie uns noch heute, um Ihren Pelletierungsprozess zu optimieren und überlegene Ergebnisse zu erzielen!

Holen Sie sich eine maßgeschneiderte Lösung & Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Offene Zweikammer-Walzenmischmaschine für Gummi-Zerkleinerer

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

- Knopfzellen-Tablettenpressen-Siegelwerkzeug für Laboranwendungen

- Assemble Square Lab Press Mold für Laboranwendungen

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Beryllium? Verbesserung der Verdichtung & Präzision

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Was sind die Hauptfunktionen von hochdichten Graphitformen in FAST/SPS? Optimierung der thermischen und mechanischen Leistung