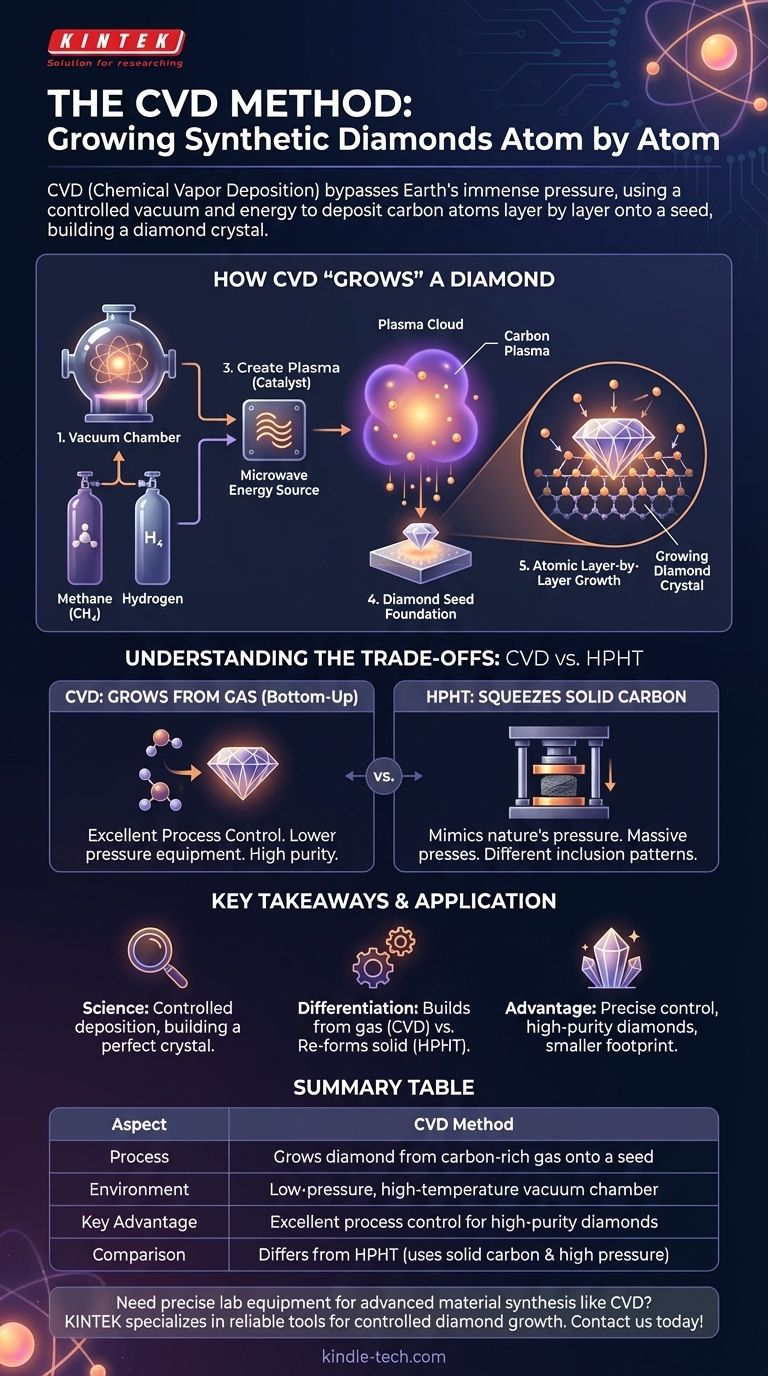

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zum „Züchten“ synthetischer Diamanten Atom für Atom. Dabei wird ein Diamant-Keimkristall in eine Vakuumkammer gelegt, ein kohlenstoffreiches Gas wie Methan eingeführt und eine Energiequelle wie Mikrowellen verwendet, um die Gasmoleküle aufzubrechen. Dies ermöglicht es reinen Kohlenstoffatomen, sich auf dem Keim abzulagern und langsam einen neuen, größeren Diamantkristall aufzubauen, der chemisch mit einem natürlichen identisch ist.

Während natürliche Diamanten durch immensen Druck tief in der Erde entstehen, umgeht die CVD-Technologie diese Anforderung vollständig. Stattdessen schafft sie die idealen Niederdruck- und Hochtemperaturbedingungen, um eine Diamantschicht nach der anderen aufzubauen, was eine bemerkenswerte Kontrolle über das Endprodukt ermöglicht.

Wie CVD einen Diamanten aus Gas „züchtet“

Der CVD-Prozess ist ein hochkontrolliertes, technisches Verfahren, das die Bedingungen nachbildet, die erforderlich sind, damit Kohlenstoffatome sich zu einer Diamantkristallstruktur verbinden, jedoch ohne die geologische Kraft der Natur.

Die Kammer: Erzeugen eines Vakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Der Druck wird erheblich reduziert, wodurch eine Umgebung geschaffen wird, die präzise verwaltet werden kann und frei von Verunreinigungen ist, die das Kristallwachstum stören könnten.

Die Zutaten: Kohlenstoffreiches Gas

Eine sorgfältig abgemessene Gasmischung wird in die Kammer geleitet. Dies ist typischerweise ein Kohlenwasserstoffgas, wie Methan (CH₄), das als Kohlenstoffquelle dient, und Wasserstoffgas.

Der Katalysator: Erzeugen von Kohlenstoffplasma

Eine Energiequelle, meist Mikrowellen, wird verwendet, um die Gase auf extreme Temperaturen (um 800 °C oder höher) zu erhitzen. Diese intensive Energie spaltet die Gasmoleküle auf und erzeugt eine Wolke chemisch reaktiver Kohlenstoff- und Wasserstoffatome, bekannt als Plasma.

Die Grundlage: Der Diamantkeim

Eine kleine, dünne Scheibe eines zuvor erzeugten Diamanten (entweder natürlich oder synthetisch) wird auf ein Substrat in der Kammer gelegt. Dieser „Keimkristall“ bildet die grundlegende Vorlage für das Kristallgitter des neuen Diamanten.

Das Ergebnis: Atomares Schicht-für-Schicht-Wachstum

Innerhalb des Plasmas werden Kohlenstoffatome zur kühleren Oberfläche des Diamantkeims gezogen. Sie verbinden sich mit der bestehenden Kristallstruktur des Keims und bauen akribisch neue Schichten auf und erweitern den Diamanten Atom für Atom. Der Prozess dauert Wochen, bis die gewünschte Größe erreicht ist.

Die Kompromisse verstehen: CVD vs. HPHT

CVD ist eine von zwei dominierenden Methoden zur Herstellung von synthetischen Diamanten in Edelsteinqualität. Die andere ist Hochdruck/Hochtemperatur (HPHT). Das Verständnis ihrer Unterschiede ist der Schlüssel zum Verständnis der Technologie.

Das Kernprinzip: Wachstum vs. Kompression

Der grundlegende Unterschied liegt im Ansatz. CVD „züchtet“ einen Diamanten aus einem Gas in einem Bottom-up-Prozess. Im Gegensatz dazu ahmt HPHT die Natur nach, indem es festen Kohlenstoff (wie Graphit) unter immensem Druck und hohen Temperaturen „presst“, bis er zu einem Diamanten kristallisiert.

Ausrüstung und Kontrolle

Die CVD-Methode erfordert im Allgemeinen einen geringeren Platzbedarf für die Ausrüstung als die massiven Pressen, die für HPHT verwendet werden. Wie in technischen Analysen festgestellt, ermöglicht der CVD-Prozess eine ausgezeichnete Prozesskontrolle, die den Herstellern einen hohen Einfluss auf das Wachstum und die Reinheit des Diamanten gibt.

Resultierende Diamanteigenschaften

Da die Wachstumsumgebungen so unterschiedlich sind, können die beiden Methoden Diamanten mit unterschiedlichen Eigenschaften erzeugen. Die Arten und Muster von Einschlüssen (internen Fehlern) unterscheiden sich oft, was eine Möglichkeit für gemmologische Labore ist, zwischen CVD- und HPHT-synthetischen Diamanten zu unterscheiden.

Wie Sie dies auf Ihr Verständnis anwenden können

Ihr Grund für die Untersuchung von CVD-Diamanten bestimmt, welche Details am wichtigsten sind. Nutzen Sie diese Punkte, um Ihr Wissen zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenwissenschaft liegt: Betrachten Sie CVD als eine kontrollierte Abscheidungstechnik, bei der Kohlenstoffatome selektiv aus einem Plasma auf eine Vorlage „regnen“, um einen perfekten Kristall aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Unterscheidung synthetischer Methoden liegt: Der Schlüssel ist, dass CVD einen Diamanten aus einem Gas aufbaut, während HPHT eine feste Kohlenstoffquelle unter Druck umformt.

- Wenn Ihr Hauptaugenmerk auf dem kommerziellen und technischen Vorteil liegt: Der Wert von CVD liegt in seiner präzisen Prozesskontrolle und seiner Fähigkeit, hochreine Diamanten ohne die kolossalen Maschinen herzustellen, die für HPHT erforderlich sind.

Letztendlich zeigt das Verständnis des CVD-Prozesses, wie menschlicher Einfallsreichtum eines der extremsten Schöpfungsereignisse der Natur in einer hochkontrollierten Laborumgebung nachbilden kann.

Zusammenfassungstabelle:

| Aspekt | CVD-Methode |

|---|---|

| Prozess | Züchtet Diamanten aus kohlenstoffreichem Gas auf einem Keimkristall |

| Umgebung | Vakuumkammer mit niedrigem Druck und hoher Temperatur |

| Hauptvorteil | Ausgezeichnete Prozesskontrolle für hochreine Diamanten |

| Vergleich | Unterscheidet sich von HPHT, das hohen Druck und hohe Temperatur auf festen Kohlenstoff anwendet |

Benötigen Sie präzise, hochwertige Laborausrüstung für die fortschrittliche Materialsynthese wie CVD? KINTEK ist spezialisiert auf die Lieferung zuverlässiger Laborausrüstung und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Produktion. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für kontrollierte Prozesse wie das Diamantwachstum haben. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung