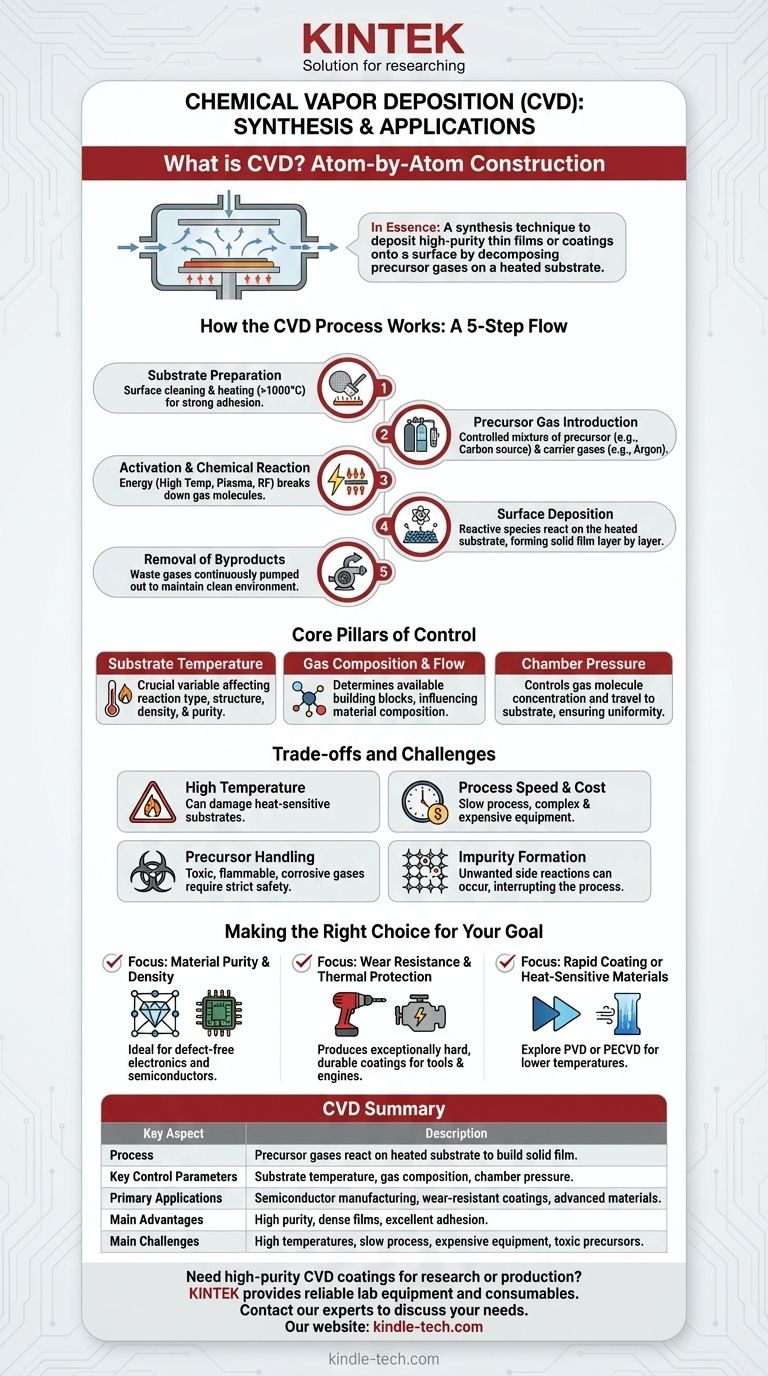

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine Synthesetechnik, die zur Abscheidung eines festen, hochreinen Dünnschicht- oder Überzugsmaterials auf einer Oberfläche verwendet wird. Der Prozess funktioniert, indem Vorläufergase in eine Reaktionskammer eingeleitet werden, wo sie auf einem erhitzten Objekt, dem sogenannten Substrat, zersetzt werden und reagieren, um die gewünschte Materialschicht Schicht für Schicht aufzubauen. Diese Methode ist grundlegend für Industrien wie die Halbleiterfertigung und die Materialwissenschaft.

CVD ist nicht nur eine Beschichtungsmethode; es ist ein präziser, atomweiser Aufbauprozess. Durch sorgfältige Kontrolle von Temperatur, Druck und Gaschemie ermöglicht CVD die Herstellung hochreiner, dichter und gleichmäßiger Materialien, die mit einfacheren Schmelz- oder mechanischen Techniken oft nicht herstellbar sind.

Wie der CVD-Prozess funktioniert: Eine schrittweise Aufschlüsselung

Um CVD wirklich zu verstehen, muss man es als eine Abfolge kontrollierter Ereignisse betrachten. Jeder Schritt ist entscheidend für die endgültige Qualität der Schicht.

1. Substratvorbereitung

Der Prozess beginnt mit dem Substrat, also dem Material, das beschichtet werden soll (z. B. ein Siliziumwafer oder ein Metallwerkzeug). Es wird in die Reaktionskammer eingelegt.

Das Substrat wird oft gereinigt und erhitzt, manchmal auf Temperaturen über 1000 °C. Diese Erhitzung bereitet die Oberflächenchemie vor und entfernt Verunreinigungen, um eine starke Haftung der endgültigen Schicht zu gewährleisten.

2. Einleitung der Vorläufergase

Ein sorgfältig kontrolliertes Gasgemisch wird in die Kammer eingeleitet. Dazu gehören Vorläufergase, die die Atome des gewünschten Abscheidungsmaterials enthalten (wie Kohlenstoff für Diamant).

Diese werden oft mit einem Trägergas gemischt, einem Inertgas wie Argon oder Stickstoff, das hilft, die Vorläufer zu transportieren und ihre Konzentration zu steuern.

3. Aktivierung und chemische Reaktion

Energie wird in die Kammer eingebracht, um eine chemische Reaktion auszulösen. Am häufigsten ist dies hohe Temperatur, die dazu führt, dass die Vorläufergasmoleküle in hochreaktive Atome oder Radikale zerfallen.

Bei einigen Variationen werden andere Energiequellen wie ein HF-Plasmafeld oder heiße Filamente verwendet, um die Gase zu aktivieren, was niedrigere Prozesstemperaturen ermöglichen kann.

4. Oberflächenabscheidung

Die reaktiven Gasspezies diffundieren durch die Kammer und kommen mit dem erhitzten Substrat in Kontakt. Die Oberfläche des Substrats wirkt als Katalysator und fördert chemische Reaktionen, die in der Gasphase allein nicht möglich wären.

Während diese Reaktionen ablaufen, bildet sich das feste Material direkt auf der Substratoberfläche und baut atomweise eine dichte und gleichmäßige Schicht auf.

5. Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen sowohl den gewünschten Feststofffilm als auch unerwünschte gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich aus der Kammer abgepumpt, um eine kontrollierte Umgebung aufrechtzuerhalten und Kontaminationen zu verhindern.

Die Kernsäulen der Kontrolle bei CVD

Die Qualität und die Eigenschaften der abgeschiedenen Schicht sind kein Zufall; sie sind das direkte Ergebnis einer präzisen Kontrolle mehrerer Schlüsselparameter.

Substrattemperatur

Dies ist wohl die wichtigste Variable. Die Temperatur des Substrats bestimmt die Art der chemischen Reaktionen, die auf seiner Oberfläche ablaufen können, und beeinflusst direkt die Struktur, Dichte und Reinheit der Schicht.

Zusammensetzung und Fluss der Gase

Das exakte Mischungsverhältnis von Vorläufer- und Trägergasen sowie deren Durchflussrate bestimmen die Bausteine, die für die Schicht zur Verfügung stehen. Eine Änderung der Mischung kann die Zusammensetzung des Endmaterials verändern.

Kammerdruck

Der Druck beeinflusst die Konzentration der Gasmoleküle und deren Weg zum Substrat. CVD wird oft bei spezifischen Vakuumdrücken durchgeführt, um eine saubere Umgebung und eine gleichmäßige Abscheidung zu gewährleisten.

Die Abwägungen und Herausforderungen verstehen

Obwohl unglaublich leistungsfähig, ist CVD keine universelle Lösung. Es bringt spezifische Anforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Hohe Temperaturanforderungen

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen. Dies kann bestimmte Substratmaterialien beschädigen oder verformen und schränkt die Anwendung auf hitzebeständige Materialien ein.

Prozessgeschwindigkeit und Kosten

CVD kann ein langsamer Prozess sein, der manchmal Stunden oder sogar Tage dauert, um eine Schicht der gewünschten Dicke aufzubauen. Die Spezialausrüstung (Vakuumkammern, Hochtemperaturofen, Gasversorgungssysteme) ist ebenfalls komplex und teuer.

Umgang mit Vorläuferchemikalien

Die als Vorläufer verwendeten Gase sind oft giftig, entzündlich oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungsausrüstung, was die betriebliche Komplexität erhöht.

Bildung von Verunreinigungen

Wenn die Bedingungen nicht perfekt optimiert sind, können unerwünschte Nebenreaktionen auftreten. Beispielsweise kann bei der Diamantsynthese Graphit (eine andere Form von Kohlenstoff) entstehen, der periodisch entfernt werden muss, was den Prozess unterbricht.

Die richtige Wahl für Ihr Ziel treffen

CVD ist ein leistungsstarkes, aber spezifisches Werkzeug. Seine Eignung hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und -dichte liegt: CVD ist ideal für die Herstellung der fehlerfreien, kristallinen Strukturen, die für Hochleistungselektronik und Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder thermischem Schutz liegt: CVD erzeugt außergewöhnlich harte und fest gebundene Beschichtungen, die die Lebensdauer von Schneidwerkzeugen und Motorkomponenten erheblich verlängern können.

- Wenn Ihr Hauptaugenmerk auf schneller Beschichtung oder der Verarbeitung wärmeempfindlicher Materialien liegt: Sie sollten Alternativen wie die physikalische Gasphasenabscheidung (PVD) oder die Plasma-unterstützte CVD (PECVD) in Betracht ziehen, die bei niedrigeren Temperaturen arbeiten können.

Letztendlich bedeutet das Verständnis von CVD, eine Methode zum Aufbau von Materialien von Grund auf zu verstehen, die eine beispiellose Kontrolle für die anspruchsvollsten Anwendungen bietet.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Vorläufergase reagieren auf einem erhitzten Substrat, um Schicht für Schicht einen Feststofffilm aufzubauen. |

| Wesentliche Kontrollparameter | Substrattemperatur, Gaszusammensetzung, Kammerdruck. |

| Hauptanwendungen | Halbleiterfertigung, verschleißfeste Beschichtungen, fortschrittliche Materialien. |

| Hauptvorteile | Hohe Reinheit, dichte und gleichmäßige Schichten, ausgezeichnete Haftung. |

| Hauptschwierigkeiten | Hohe Temperaturen, langsamer Prozess, teure Ausrüstung, Umgang mit giftigen Vorläufern. |

Benötigen Sie eine hochreine Beschichtung oder Dünnschicht für Ihre Forschung oder Produktion?

Die präzise Kontrolle, die CVD-Prozesse bieten, ist unerlässlich für die Herstellung der fortschrittlichen Materialien, die die moderne Technologie antreiben. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für eine zuverlässige und effiziente CVD-Synthese erforderlich sind.

Unsere Expertise kann Ihnen helfen, die Materialreinheit und -leistung zu erreichen, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird