Kurz gesagt, die Abscheiderate für die metallorganische chemische Gasphasenabscheidung (MOCVD) ist keine einzelne Zahl, sondern ein hochgradig abstimmbarer Parameter. Während typische Raten für industrielle Anwendungen wie die LED-Herstellung von 1 bis 10 Mikrometern (μm) pro Stunde reichen können, können die Raten für Forschung oder atomar präzise Strukturen gezielt auf nur wenige Nanometer pro Stunde verlangsamt werden. Die spezifische Rate ist ein direktes Ergebnis der von Ihnen gewählten Prozessbedingungen.

Die zentrale Herausforderung bei MOCVD besteht nicht nur darin, eine hohe Abscheiderate zu erzielen, sondern vielmehr darin, das Gleichgewicht zwischen zwei konkurrierenden physikalischen Prozessen zu verstehen und zu steuern: dem Massentransport der Vorläufergase zum Wafer und der Oberflächenreaktionskinetik, die bestimmt, wie Atome in den Kristall eingebaut werden. Die Beherrschung dieses Gleichgewichts ist der Schlüssel zur Optimierung von Geschwindigkeit, Qualität oder Kosten.

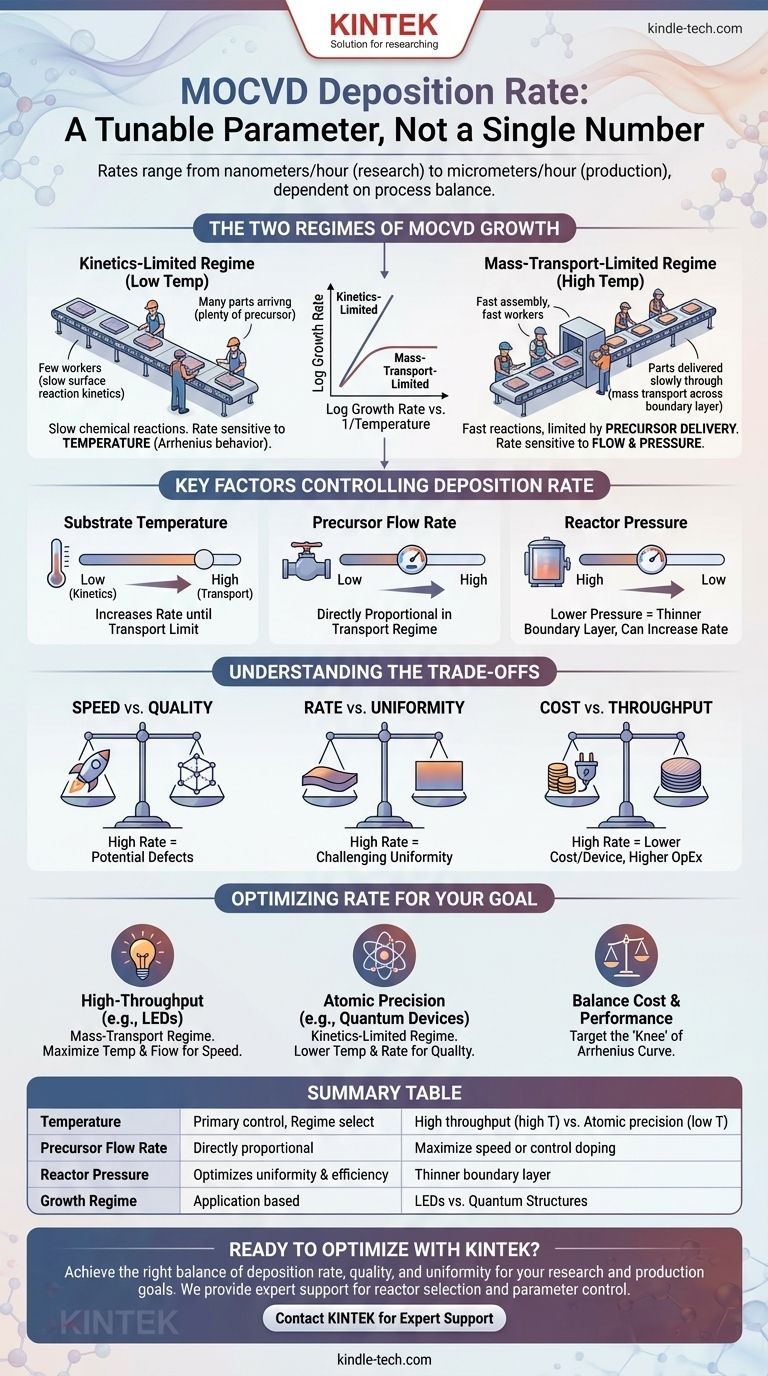

Die beiden Regime des MOCVD-Wachstums

Die Abscheiderate in einem MOCVD-Reaktor wird grundlegend durch einen „geschwindigkeitsbestimmenden Schritt“ gesteuert – den langsamsten Teil des Gesamtprozesses. Dies führt zu zwei unterschiedlichen Betriebsregimen, die hauptsächlich durch die Substrattemperatur bestimmt werden.

Das massentransportlimitierte Regime

Bei höheren Temperaturen verlaufen die chemischen Reaktionen auf der Substratoberfläche extrem schnell. Das Wachstum wird daher dadurch begrenzt, wie schnell die Vorläufergasmoleküle aus dem Hauptgasstrom durch eine stagnierende Grenzschicht zur Waferoberfläche transportiert werden können.

Stellen Sie es sich wie ein Fließband vor, bei dem die Arbeiter unglaublich schnell sind. Die Gesamtproduktionsgeschwindigkeit wird nur dadurch begrenzt, wie schnell Teile an sie geliefert werden können. In diesem Regime ist die Wachstumsrate relativ unempfindlich gegenüber kleinen Temperaturänderungen, aber stark abhängig von den Vorläuferflussraten und dem Reaktordruck.

Das reaktionskinetiklimitierte Regime

Bei niedrigeren Temperaturen ist das Gegenteil der Fall. Es stehen genügend Vorläufermoleküle an der Oberfläche zur Verfügung, aber die chemischen Reaktionen, die erforderlich sind, um sie aufzuspalten und Atome in das Kristallgitter einzubauen, sind langsam.

Dies ist ein Fließband mit einem Überschuss an Teilen, aber die Arbeiter selbst sind langsam. Die Produktionsgeschwindigkeit wird durch ihre persönliche Effizienz bestimmt. In diesem Regime ist die Wachstumsrate extrem empfindlich gegenüber der Temperatur und folgt einer vorhersagbaren exponentiellen Beziehung (Arrhenius-Verhalten), ist jedoch weniger empfindlich gegenüber der Vorläuferflussrate.

Visualisierung der Regime

Diese Beziehung wird oft in einem klassischen Arrhenius-Diagramm dargestellt, das den Logarithmus der Wachstumsrate gegen den Kehrwert der Temperatur (1/T) aufträgt. Das Diagramm zeigt ein flaches „Plateau“ bei hohen Temperaturen (massentransportlimitiert) und einen steilen, linearen Abfall bei niedrigen Temperaturen (kinetiklimitiert). Die meisten industriellen Prozesse arbeiten zur Stabilität und hohen Durchsatzrate im massentransportlimitierten Regime.

Schlüsselfaktoren zur Steuerung der Abscheiderate

Um die Abscheiderate zu steuern, manipuliert ein Ingenieur oder Wissenschaftler einige kritische Parameter.

Substrattemperatur

Die Temperatur ist der primäre Hebel zur Auswahl Ihres Wachstumsregimes. Eine Erhöhung der Temperatur verschiebt den Prozess von der kinetiklimitierten zur massentransportlimitierten Steuerung, wodurch die Abscheiderate im Allgemeinen zunimmt, bis die Transportgrenze erreicht ist.

Vorläuferflussrate

Die Konzentration der metallorganischen Vorläufer im Trägergas ist ein direkter Stellknopf. Im massentransportlimitierten Regime führt eine Verdoppelung der Vorläuferflussrate ungefähr zu einer Verdoppelung der Abscheiderate, vorausgesetzt, der Reaktor kann stabile Strömungsdynamiken aufrechterhalten.

Reaktordruck

Der Gesamtdruck in der Reaktionskammer beeinflusst die Gasströmungsgeschwindigkeit und die Dicke der Grenzschicht über dem Wafer. Eine Senkung des Drucks kann diese Grenzschicht verdünnen, die Effizienz des Massentransports verbessern und somit die Abscheiderate erhöhen.

Trägergasfluss und -art

Das inerte Trägergas (typischerweise Wasserstoff oder Stickstoff), das die Vorläufer transportiert, spielt ebenfalls eine Rolle. Höhere Gesamtgasflüsse können die Verweilzeit der Vorläufer im Reaktor verkürzen und die Grenzschicht verändern, was die endgültige Wachstumsrate und Gleichmäßigkeit subtil beeinflusst.

Die Kompromisse verstehen

Die bloße Maximierung der Abscheiderate ist selten das ultimative Ziel. Das Streben nach Geschwindigkeit bringt kritische Kompromisse mit sich, die die endgültige Gerätequalität und die Kosten beeinflussen.

Geschwindigkeit vs. Qualität

Dies ist der grundlegendste Kompromiss. Hohe Abscheideraten können die Wahrscheinlichkeit der Aufnahme von Defekten in das Kristallgitter erhöhen, was zu einer geringeren Materialqualität führt. Für Anwendungen, die atomar glatte Grenzflächen und eine geringe Defektdichte erfordern, wie Quantentöpfe oder Hochlektron-Mobilitäts-Transistoren (HEMTs), ist ein langsamerer, kontrollierterer Wachstum im kinetiklimitierten Regime unerlässlich.

Rate vs. Gleichmäßigkeit

Eine hohe Wachstumsrate zu erzielen, die über einen Wafer mit großem Durchmesser perfekt gleichmäßig ist, ist eine große technische Herausforderung. Hohe Gasflüsse können Turbulenzen und Temperaturgradienten erzeugen, wodurch der Film an einigen Stellen dicker und an anderen dünner wird. Die Optimierung der Reaktorgeometrie und der Gasinjektion ist entscheidend für die Bewältigung dieser Herausforderung.

Kosten vs. Durchsatz

Eine höhere Abscheiderate führt direkt zu einem höheren Waferdurchsatz, was die Herstellungskosten pro Gerät senkt. Dies erfordert jedoch oft den Betrieb des Reaktors bei höheren Temperaturen und die Verwendung höherer Vorläuferflussraten, was den Vorläuferverbrauch (ein Hauptkostentreiber) und den Energieverbrauch erhöht.

Optimierung der Rate für Ihr spezifisches Ziel

Die „beste“ Abscheiderate hängt vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien als Leitfaden für die Einrichtung Ihres MOCVD-Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt (z. B. LEDs): Betreiben Sie den Prozess fest im massentransportlimitierten Regime, indem Sie hohe Temperaturen und maximale Vorläuferflussraten für das schnellste stabile Wachstum verwenden.

- Wenn Ihr Hauptaugenmerk auf atomar präzisen Schichten liegt (z. B. Quantenheterostrukturen): Betreiben Sie den Prozess im kinetiklimitierten Regime mit niedrigeren Temperaturen und langsameren Raten, um eine Monolagenkontrolle und überlegene Materialqualität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Leistung liegt: Zielen Sie auf den „Knick“ der Arrhenius-Kurve – den Übergangspunkt zwischen den beiden Regimen –, um eine anständige Wachstumsrate ohne signifikante Einbußen bei der Materialqualität zu erzielen.

Letztendlich geht es bei der Beherrschung der MOCVD-Abscheiderate darum, bewusst die Betriebsbedingungen zu wählen, um ein vorhersagbares und reproduzierbares Ergebnis für Ihre spezifischen Material- und Geräteziele zu erzielen.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Abscheiderate | Typisches Ziel |

|---|---|---|

| Temperatur | Primäre Steuerung; erhöht die Rate bis zur Massentransportgrenze | Hoher Durchsatz (hohe Temp.) vs. atomare Präzision (niedrige Temp.) |

| Vorläuferflussrate | Direkt proportional im massentransportlimitierten Regime | Maximierung der Geschwindigkeit oder Steuerung von Dotierung/Stöchiometrie |

| Reaktordruck | Niedrigerer Druck verdünnt die Grenzschicht, kann die Rate erhöhen | Optimierung für Gleichmäßigkeit und Effizienz |

| Wachstumsregime | Massentransportlimitiert (schnell, stabil) vs. Kinetiklimitiert (langsam, präzise) | Auswahl je nach Anwendung: LEDs vs. Quantenstrukturen |

Bereit, Ihren MOCVD-Prozess zu optimieren?

Ob Sie die Produktion für die LED-Fertigung hochskalieren oder Quantengeräte der nächsten Generation entwickeln – das Erreichen der richtigen Balance zwischen Abscheiderate, Filmqualität und Gleichmäßigkeit ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, um Ihre spezifischen Ziele in der Dünnschicht-Forschung und -Produktion zu erreichen.

Wir helfen Ihnen:

- Die richtige Reaktorkonfiguration für Ihr Zielwachstumsregime auszuwählen.

- Prozessparameter wie Temperatur und Vorläuferfluss präzise zu steuern, um reproduzierbare Ergebnisse zu erzielen.

- Überlegene Materialqualität und Gleichmäßigkeit auf Wafer-Ebene zu erreichen.

Lassen Sie uns Ihr Projekt besprechen. Unser Team ist bereit, Ihnen zu helfen, Ihren MOCVD-Prozess zu meistern.

Kontaktieren Sie KINTEK noch heute, um mit einem Experten zu sprechen

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen MPCVD und HFCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist die Funktion eines Mikrowellen-PECVD-Systems für Diamant-Nanospikes? Präzisions-Einstufen-Nanosynthese

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Wie wird Plasma bei Diamantbeschichtungen eingesetzt? Entdecken Sie die Leistungsfähigkeit von MPCVD für überlegene Beschichtungen