Grundsätzlich liegt der Unterschied zwischen einem Homogenisator und einer Kolloidmühle in ihrem Kernmechanismus und dem Ergebnis, das sie erzielen. Ein Homogenisator verwendet extremen Druck und hohe Geschwindigkeit, um eine Flüssigkeit durch ein enges Ventil zu pressen, wodurch außergewöhnlich feine und gleichmäßige Partikelgrößen für hochstabile Emulsionen entstehen. Eine Kolloidmühle hingegen verwendet einen Hochgeschwindigkeitsrotor und -stator, um intensive mechanische Scherkräfte anzuwenden, was ideal für die Herstellung von Dispersionen und gröberen Emulsionen ist.

Die Entscheidung zwischen einem Homogenisator und einer Kolloidmühle ist keine Frage der Wahl einer überlegenen Technologie, sondern der Abstimmung des richtigen Werkzeugs auf Ihr spezifisches Ziel. Homogenisatoren eignen sich hervorragend zur Herstellung feinster, stabilster Emulsionen, während Kolloidmühlen eine robuste und kostengünstige Lösung für Dispersionen und weniger kritische Emulsionen bieten.

Die Mechanismen entschlüsseln: Wie sie funktionieren

Um das richtige Instrument auszuwählen, müssen Sie zunächst die Physik verstehen, die hinter der Partikelgrößenreduktion jedes Geräts steckt. Ihre Methoden sind grundlegend unterschiedlich, was zu völlig unterschiedlichen Ergebnissen führt.

Die Hochdruckwelt des Homogenisators

Ein Hochdruckhomogenisator funktioniert wie ein spezialisiertes Pumpen- und Ventilsystem.

Zuerst setzt eine leistungsstarke Pumpe das flüssige Produkt extremen Drücken aus, oft zwischen 1.500 und 10.000 PSI oder sogar höher.

Diese unter Druck stehende Flüssigkeit wird dann mit hoher Geschwindigkeit durch einen sehr kleinen, einstellbaren Spalt, ein sogenanntes Homogenisierventil, gepresst. Der immense Druckabfall und die Beschleunigung verursachen intensive Turbulenzen, Kavitation und Scherkräfte, die die Tröpfchen oder Partikel gewaltsam auseinanderreißen.

Das Ergebnis sind extrem kleine und gleichmäßige Partikel, oft im Submikron- oder Nanometerbereich.

Die mechanische Scherung der Kolloidmühle

Eine Kolloidmühle arbeitet nach dem Prinzip der mechanischen Hochgeschwindigkeitsscherung.

Die Ausrüstung besteht aus einem schnell rotierenden Rotor, der in einem stationären Gehäuse, dem Stator, sitzt. Der Spalt zwischen Rotor und Stator ist extrem eng und kann präzise eingestellt werden.

Während das Produkt in die Mühle geleitet wird, ist es in diesem winzigen Spalt intensiven hydraulischen Scherkräften ausgesetzt. Stellen Sie es sich vor wie ein Kartenspiel, das verschmiert wird; jede Schicht wird gezwungen, an der nächsten entlangzugleiten, wodurch Partikel aufgebrochen werden.

Dieser Prozess ist hervorragend zum Mahlen, Dispergieren und Emulgieren geeignet, aber die resultierende Partikelgröße ist typischerweise größer (im Mikronbereich) und weniger gleichmäßig als das, was ein Homogenisator erreichen kann.

Vergleich der Ergebnisse: Partikelgröße und Stabilität

Der Unterschied im Mechanismus bestimmt direkt die Qualität und die Eigenschaften des Endprodukts. Die Schlüsselmetriken sind die Partikelgrößenverteilung und die Langzeitstabilität der Mischung.

Das Ziel der Homogenisierung: Gleichmäßigkeit und Stabilität

Homogenisatoren sind darauf ausgelegt, Produkte herzustellen, bei denen eine Trennung unerwünscht ist. Das klassische Beispiel ist Milch. Die Homogenisierung zerschlägt die großen Fettkügelchen in winzige Tröpfchen, die so klein und gleichmäßig sind, dass sie unbegrenzt suspendiert bleiben und die Bildung einer Rahmschicht verhindern.

Diese extrem feine Partikelgrößenverteilung führt zu überlegener Emulsionsstabilität, verbesserter Textur und längerer Haltbarkeit.

Das Ziel einer Kolloidmühle: Effektive Dispersion

Kolloidmühlen sind Arbeitspferde zur Herstellung von Dispersionen und weniger kritischen Emulsionen. Denken Sie an die Herstellung von Erdnussbutter oder Farbe. Ziel ist es, feste Partikel (Erdnüsse, Pigmente) aufzubrechen und gründlich in eine flüssige Basis einzuarbeiten.

Obwohl dies ein glattes Produkt erzeugt, ist die Partikelgröße größer und die Verteilung breiter. Im Laufe der Zeit können diese Emulsionen eine gewisse Trennung zeigen, was für ihre beabsichtigte Anwendung oft akzeptabel ist.

Verständnis der Kompromisse und Einschränkungen

Die Wahl zwischen diesen Werkzeugen beinhaltet eine klare Reihe von technischen und wirtschaftlichen Kompromissen. Eine objektive Bewertung ist entscheidend für die Prozessgestaltung.

Kosten und Energieverbrauch

Hochdruckhomogenisatoren sind komplexe Maschinen mit leistungsstarken Pumpen, was sie in der Anschaffung und im Betrieb erheblich teurer macht. Ihr hoher Energieverbrauch ist eine direkte Folge der Erzeugung extremen Drucks.

Kolloidmühlen haben ein einfacheres Design, was zu niedrigeren anfänglichen Investitionskosten und im Allgemeinen geringerem Energieverbrauch bei gleichem Durchsatz führt.

Wartung und Materialbeschränkungen

Die stark beanspruchten Teile eines Homogenisators, wie Ventil, Dichtungen und Kolben, erfordern regelmäßige und spezialisiertere Wartung. Sie sind auch sehr empfindlich gegenüber abrasiven Partikeln, die den Ventilsitz schnell beschädigen können.

Kolloidmühlen sind im Allgemeinen robuster und fehlerverzeihender. Ihre einfachere Konstruktion macht sie leichter zu reinigen und zu warten, und sie können Materialien mit höherer Viskosität und einigen Schleifmitteln effektiver verarbeiten.

Gängige Anwendungen: Wo jedes Werkzeug glänzt

Die Wahl wird klar, wenn man sich etablierte industrielle Anwendungen ansieht.

Typische Anwendungsfälle für Homogenisatoren

Homogenisatoren sind der Standard in Branchen, die maximale Stabilität und Gleichmäßigkeit erfordern, wie z. B. in der Milchwirtschaft (Milch, Sahne), Pharmazie (IV-Emulsionen, Impfstoffe) und Biotechnologie (Zellaufschluss/Lyse).

Typische Anwendungsfälle für Kolloidmühlen

Kolloidmühlen werden häufig in der Lebensmittelverarbeitung (Dressings, Saucen, Pasten), Kosmetik (Cremes, Lotionen) und der chemischen Industrie für Produkte wie Farben, Tinten, Schmierstoffe und Fette eingesetzt.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich ausschließlich an den erforderlichen Produkteigenschaften und Ihren betrieblichen Einschränkungen orientieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer extrem stabilen Emulsion mit langer Haltbarkeit liegt (wie Milch oder pharmazeutische Injektionsmittel): Der Hochdruckhomogenisator ist das richtige Werkzeug, um die erforderliche Submikron-Partikelgröße zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Dispersion von Feststoffen in eine Flüssigkeit oder der Herstellung einer gröberen Emulsion für Produkte wie Saucen, Pasten oder Cremes liegt: Eine Kolloidmühle bietet eine effektive und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Zellaufschluss für biotechnologische Anwendungen liegt: Die intensive Kombination von Kräften eines Homogenisators ist für eine effiziente Zelllyse notwendig.

- Wenn Sie mit hochviskosen Materialien arbeiten oder ein begrenztes Budget haben: Das robuste und einfachere Design einer Kolloidmühle ist wahrscheinlich der bessere Ausgangspunkt.

Das Verständnis dieser grundlegenden mechanischen Unterschiede ermöglicht es Ihnen, nicht nur ein Gerät auszuwählen, sondern den präzisen Prozess, der erforderlich ist, um die gewünschte Produktqualität und -stabilität zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Homogenisator | Kolloidmühle |

|---|---|---|

| Kernmechanismus | Hoher Druck & Geschwindigkeit durch ein enges Ventil | Mechanische Hochgeschwindigkeitsscherung (Rotor/Stator) |

| Typische Partikelgröße | Submikron bis Nanometer (feiner, gleichmäßiger) | Mikronbereich (gröber, weniger gleichmäßig) |

| Primäres Ziel | Überlegene Emulsionsstabilität, lange Haltbarkeit | Effektive Dispersion, Mahlen, gröbere Emulsionen |

| Ideal für | Milchwirtschaft, Pharmazie, Biotechnologie (Zelllyse) | Lebensmittelpasten, Saucen, Kosmetika, Farben, Chemikalien |

| Kosten & Wartung | Höhere Anschaffungskosten, spezialisierte Wartung | Niedrigere Kosten, robust, einfachere Wartung |

Noch unsicher, welches Gerät für Ihre Anwendung das Richtige ist?

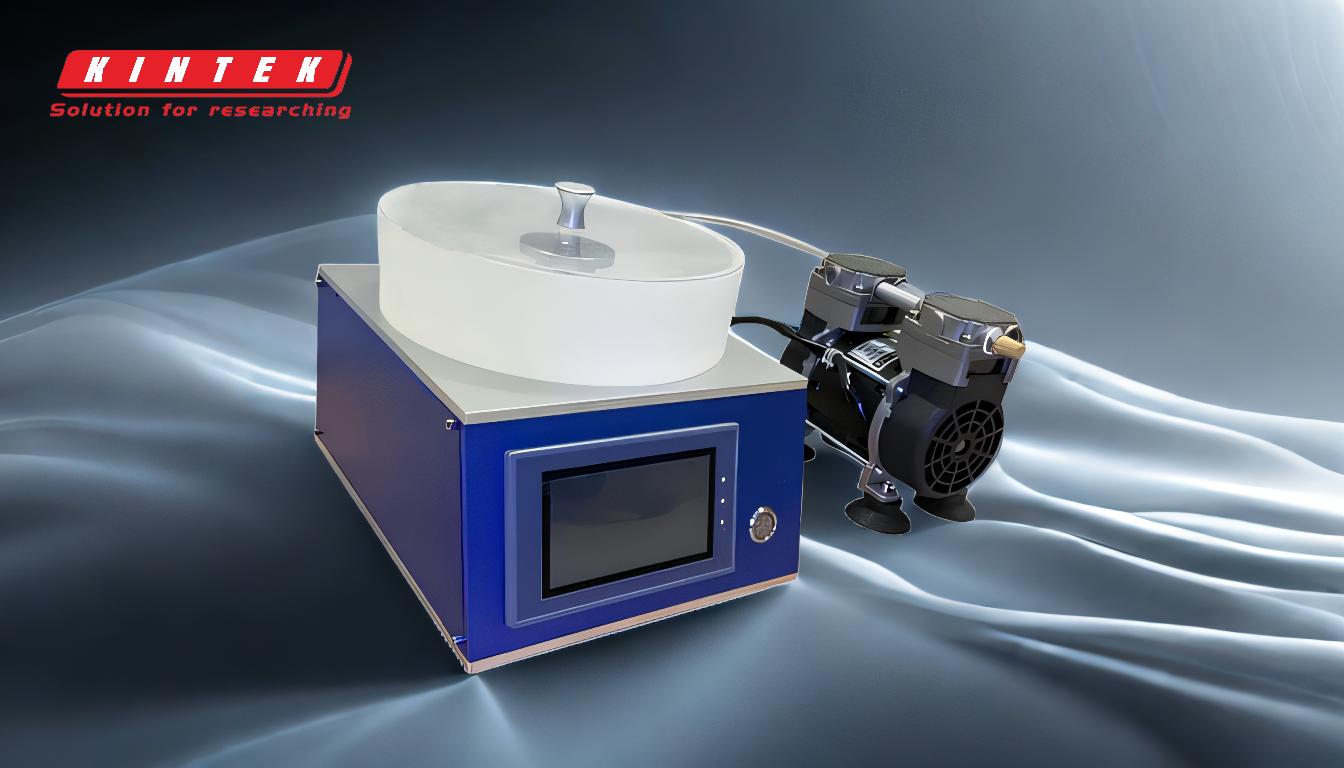

Die Wahl zwischen einem Homogenisator und einer Kolloidmühle ist entscheidend für die Erzielung der gewünschten Produktqualität, Stabilität und Prozesseffizienz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse mit fachkundiger Beratung.

Unser Team kann Ihnen helfen, Ihre spezifischen Anforderungen zu analysieren – ob Sie die ultrafeinen Emulsionen eines Homogenisators oder die robusten Dispersionen einer Kolloidmühle benötigen –, um sicherzustellen, dass Sie in die richtige Technologie für Ihren Erfolg investieren.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und lassen Sie sich von KINTEK die präzise Lösung liefern, die Ihr Labor verdient.

Holen Sie sich jetzt Expertenrat & Preise

Ähnliche Produkte

- Vollautomatischer Laborhomogenisator mit 4-Zoll-PTFE-Kavität

- Hybrid-Gewebeschleifer

- 4-Zoll-Edelstahlkammer, vollautomatischer Labor-Klebstoffhomogenisator

- Steriler Homogenisator vom Typ Slapping Homogenisator zum Einmaischen von Gewebe Dispergiergerät

- Labor-Scheibenrührwerk

Andere fragen auch

- Was ist ein Labormischer? Ein Leitfaden zur Erzielung perfekter Probeneinheitlichkeit

- Warum ist es notwendig, die Proben zu zerkleinern oder zu mahlen? Sorgen Sie für genaue und zuverlässige Laboranalysen

- Wozu dient ein Mixer? Erzielen Sie perfekte Backergebnisse mit weniger Aufwand

- Warum müssen wir einige der Laborgeräte im Labor richtig verwenden? Die Grundlage sicherer und präziser Wissenschaft

- Was ist Probenvermahlung? Erzielen Sie genaue Analysen durch richtige Probenvorbereitung