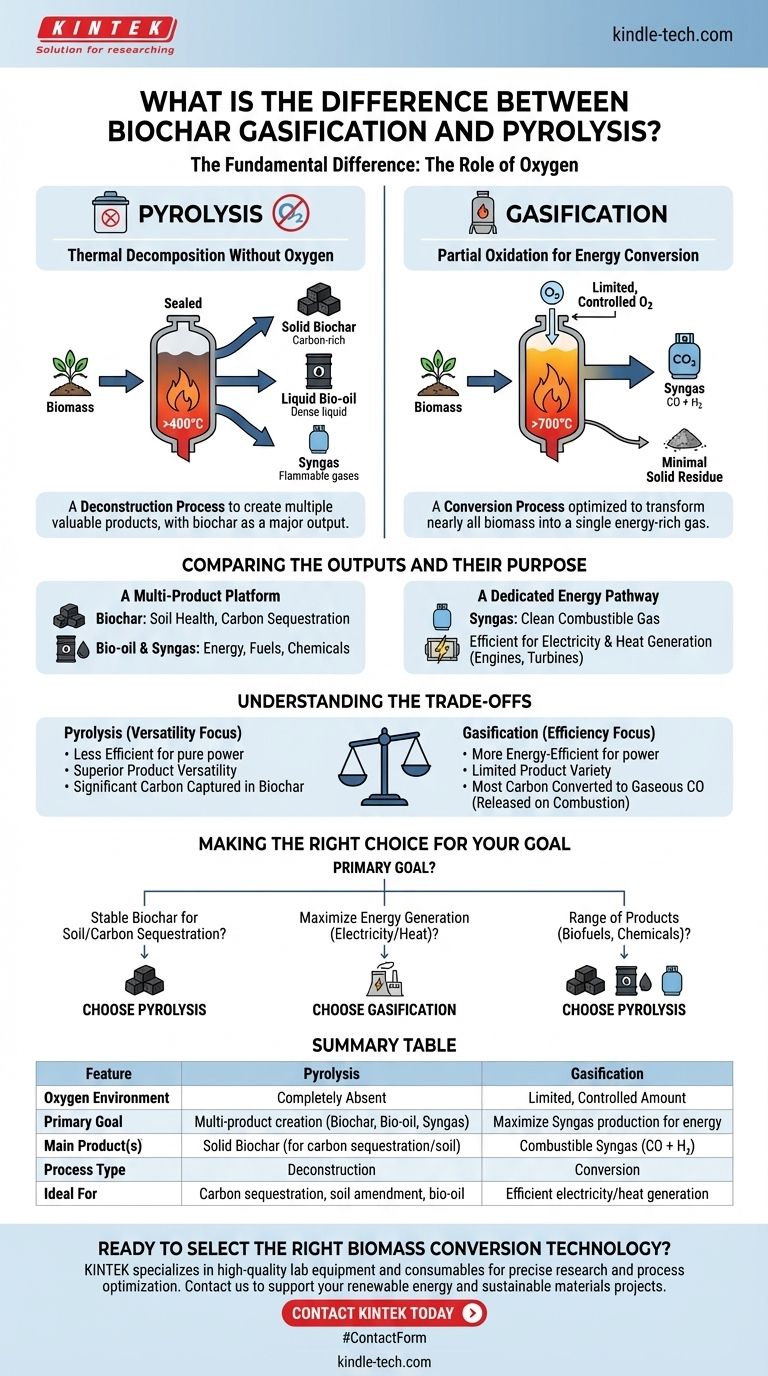

Im Grunde genommen liegt der Unterschied zwischen Biokohlevergasung und Pyrolyse in der Anwesenheit einer kleinen, kontrollierten Menge Sauerstoff. Pyrolyse ist die thermische Zersetzung von Biomasse in einer vollständig sauerstofffreien Umgebung, wodurch sie in festen Biokohle, flüssiges Bio-Öl und Synthesegas zerfällt. Die Vergasung hingegen verwendet höhere Temperaturen und führt eine begrenzte Menge Sauerstoff ein, um die Biomasse hauptsächlich in ein brennbares Synthesegas (Syngas) umzuwandeln, wobei nur minimale feste Rückstände verbleiben.

Die Wahl zwischen diesen beiden Prozessen wird durch Ihr Hauptziel bestimmt. Die Pyrolyse ist ein Dekonstruktionsprozess, der darauf abzielt, mehrere wertvolle Produkte (fest, flüssig, gasförmig) zu erzeugen, wobei Biokohle ein wichtiges Ergebnis ist. Die Vergasung ist ein Umwandlungsprozess, der optimiert ist, um fast die gesamte Biomasse in ein einziges energiereiches Gas umzuwandeln.

Der definierende Unterschied: Die Rolle des Sauerstoffs

Die Anwesenheit oder Abwesenheit von Sauerstoff verändert die chemischen Reaktionen, die ablaufen, und folglich die Endprodukte, die Sie erzeugen, grundlegend.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Stellen Sie sich die Pyrolyse wie das Kochen von Biomasse in einem versiegelten, sauerstoffarmen Behälter vor. Ohne Sauerstoff zur Verbrennung bricht die hohe Hitze das komplexe organische Material in einfachere Bestandteile auf.

Dieser Prozess liefert drei verschiedene Produkte in unterschiedlichen Verhältnissen:

- Biokohle (Feststoff): Ein stabiler, kohlenstoffreicher Feststoff, der Holzkohle ähnelt.

- Bio-Öl (Flüssigkeit): Eine dichte, saure Flüssigkeit, die zu Kraftstoffen oder Chemikalien raffiniert werden kann.

- Synthesegas (Gas): Eine Mischung aus brennbaren Gasen wie Wasserstoff, Kohlenmonoxid und Methan.

Vergasung: Teiloxidation zur Energieumwandlung

Die Vergasung arbeitet bei höheren Temperaturen (>700°C) und führt absichtlich eine begrenzte Menge eines Oxidationsmittels, wie Luft oder reinen Sauerstoff, ein.

Dies ist nicht genug Sauerstoff für eine vollständige Verbrennung (Brand), aber gerade genug, um chemische Reaktionen voranzutreiben, die fast den gesamten Kohlenstoff der Biomasse in ein gasförmiges Brennmittel umwandeln. Das Hauptergebnis ist Synthesegas, eine Mischung aus hauptsächlich Kohlenmonoxid und Wasserstoff, mit sehr wenig übrig gebliebener fester Kohle.

Vergleich der Ergebnisse und ihres Zwecks

Die unterschiedlichen Ergebnisse aus jedem Prozess eignen sich für sehr unterschiedliche Anwendungen. Das Verständnis Ihres gewünschten Ergebnisses ist entscheidend für die Auswahl der richtigen Methode.

Pyrolyse: Eine Multi-Produkt-Plattform

Die Pyrolyse ist von Natur aus vielseitig, da sie eine Reihe von Produkten erzeugt. Die feste Biokohle ist ihr einzigartigstes Ergebnis, das wegen seiner Fähigkeit, die Bodengesundheit zu verbessern und Kohlenstoff zu binden, geschätzt wird.

Das Bio-Öl und das Synthesegas sind Koppelprodukte, die verwendet werden können, um die für die Aufrechterhaltung der Pyrolyse-Reaktion selbst benötigte Wärme zu erzeugen oder für andere Energieanwendungen genutzt zu werden.

Vergasung: Ein dedizierter Energieweg

Die Vergasung ist für einen Hauptzweck konzipiert: die Erzeugung eines großen Volumens an sauberem, brennbarem Synthesegas. Dieses Synthesegas kann weitaus effizienter genutzt werden als die direkte Verbrennung fester Biomasse.

Es ist ein ideales Ausgangsmaterial für Gasmotoren oder Turbinen zur Erzeugung von Elektrizität und Wärme. Der Prozess ist für die maximale Energieumwandlung der festen Biomasse in ein nutzbares Gas optimiert.

Die Abwägungen verstehen

Kein Prozess ist universell „besser“; sie sind lediglich für unterschiedliche Ziele optimiert, und jeder bringt Kompromisse mit sich.

Effizienz vs. Vielseitigkeit

Die Vergasung gilt im Allgemeinen als energieeffizienter, wenn Ihr einziges Ziel die Erzeugung von Strom oder Wärme aus Biomasse ist. Sie zeichnet sich durch die Umwandlung der Energie des Ausgangsmaterials in Synthesegas aus.

Die Pyrolyse ist für die reine Stromerzeugung weniger effizient, bietet aber eine überlegene Produktvielseitigkeit. Sie ermöglicht es Ihnen, neben einem Brenngas auch einen hochwertigen Feststoff (Biokohle) und einen Vorläufer für flüssige Kraftstoffe (Bio-Öl) zu erzeugen.

Das Schicksal des Kohlenstoffs

Dies ist ein entscheidender Unterschied. Bei der Pyrolyse wird ein erheblicher Teil des Kohlenstoffs aus der ursprünglichen Biomasse im festen Biokohle eingefangen und stabilisiert. Dies macht sie zu einer ausgezeichneten Methode zur Kohlenstoffabscheidung.

Bei der Vergasung wird der meiste Kohlenstoff in gasförmiges Kohlenmonoxid (CO) innerhalb des Synthesegases umgewandelt. Das Ziel ist es dann, dieses Gas zu verbrennen, wobei der Kohlenstoff unter Nutzung seiner Energie wieder als CO2 in die Atmosphäre freigesetzt wird.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr Hauptziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von stabiler Biokohle zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Die Pyrolyse ist die einzig gangbare Wahl, da sie speziell für die Erzeugung eines festen Kohleprodukts entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieerzeugung (Strom oder Wärme) aus Biomasse liegt: Die Vergasung ist im Allgemeinen effizienter und zweckmäßig dafür ausgelegt, feste Ausgangsmaterialien in ein brennbares Synthesegas zur Stromerzeugung umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Reihe von Produkten liegt, einschließlich flüssiger Biokraftstoffe und Spezialchemikalien: Die Pyrolyse bietet die einzigartige Möglichkeit, Bio-Öl neben Kohle und Gas zu erzeugen, was mehr Wege zur Wertschöpfung eröffnet.

Letztendlich ist das Verständnis Ihres Endziels der Schlüssel zur Auswahl des richtigen thermischen Prozesses für Ihre Bedürfnisse.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Vergasung |

|---|---|---|

| Sauerstoffumgebung | Vollständig abwesend | Begrenzte, kontrollierte Menge |

| Hauptziel | Erzeugung mehrerer Produkte (Biokohle, Bio-Öl, Synthesegas) | Maximierung der Synthesegasproduktion für Energie |

| Hauptprodukt(e) | Feste Biokohle (für Kohlenstoffabscheidung/Boden) | Brennbares Synthesegas (CO + H₂) |

| Prozesstyp | Dekonstruktion | Umwandlung |

| Ideal für | Kohlenstoffabscheidung, Bodenverbesserung, Bio-Öl | Effiziente Strom-/Wärmeerzeugung |

Bereit, die richtige Technologie zur Biomasseumwandlung auszuwählen?

Die Wahl zwischen Pyrolyse und Vergasung ist entscheidend, um Ihre spezifischen Energie-, Kohlenstoffabscheidungs- oder Produktziele zu erreichen. Die richtige Laborausrüstung ist für Forschung, Entwicklung und Prozessoptimierung unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Forschungseinrichtungen. Wir können Ihnen die zuverlässigen Werkzeuge liefern, die Sie benötigen, um Ausgangsmaterialien zu analysieren, Prozesse zu testen und Ihre Biomasseumwandlungsprojekte effektiv zu skalieren.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen Ihre Arbeit in den Bereichen erneuerbare Energien und nachhaltige Materialien unterstützen können. Lassen Sie uns die richtige Ausrüstung für die Herausforderungen Ihres Labors finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Bei welcher Temperatur zersetzt sich Graphit thermisch? Die kritische Rolle der Atmosphäre

- Was sind die mechanischen Eigenschaften von Graphit? Steifigkeit nutzen und Sprödigkeit managen

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess