Der grundlegende Unterschied zwischen CVD- und PVD-Beschichtungen liegt in ihrem Auftragsprozess und den daraus resultierenden Eigenschaften. Die chemische Gasphasenabscheidung (CVD) verwendet eine chemische Reaktion bei hoher Temperatur, um eine dicke, verschleißfeste Schicht zu bilden. Im Gegensatz dazu verwendet die physikalische Gasphasenabscheidung (PVD) einen physikalischen Prozess bei niedrigerer Temperatur, um eine dünnere, zähere und glattere Beschichtung zu erzeugen.

Die Wahl zwischen ihnen ist keine Frage, welche insgesamt überlegen ist, sondern welche die richtigen Eigenschaften für eine bestimmte Bearbeitungsanwendung besitzt. Die Wahl hängt von einem Kompromiss zwischen der Hitze- und Verschleißfestigkeit von CVD und der Zähigkeit und Schneidenschärfe von PVD ab.

Die Kernmechanismen: Chemisch vs. Physikalisch

Die Auftragungsmethode ist die Ursache aller wesentlichen Unterschiede zwischen diesen beiden Beschichtungstechnologien. Sie bestimmt die Temperatur, die Beschichtungsstruktur und wie die Beschichtung mit dem Werkzeugsubstrat interagiert.

Chemische Gasphasenabscheidung (CVD): Eine Hochtemperaturreaktion

CVD beinhaltet die Einführung flüchtiger Vorläufergase in eine Kammer, wo sie auf der Oberfläche des erhitzten Schneideinsatzes reagieren. Diese chemische Reaktion baut die Beschichtung Schicht für Schicht auf.

Dieser Prozess erfordert sehr hohe Temperaturen, was ein kritischer Faktor ist. Die resultierenden Beschichtungen, insbesondere solche, die Aluminiumoxid (Al2O3) verwenden, sind extrem hart und chemisch stabil, wodurch sie ideal für Umgebungen mit hohen Temperaturen sind.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD ist ein rein physikalischer Prozess, der im Vakuum durchgeführt wird. Ein festes Ausgangsmaterial wird verdampft (durch Methoden wie Verdampfung oder Sputtern) und die Atome bewegen sich geradlinig, um sich auf der Oberfläche des Einsatzes abzuscheiden.

Da es nicht auf eine chemische Reaktion angewiesen ist, kann PVD bei viel niedrigeren Temperaturen durchgeführt werden. Dies bewahrt die zugrunde liegende Zähigkeit des Hartmetallsubstrats und ermöglicht eine größere Auswahl an Beschichtungsmaterialien.

Vergleich der wichtigsten Leistungsmerkmale

Die Unterschiede im Auftragsprozess führen direkt zu deutlichen Vor- und Nachteilen in einer Bearbeitungsumgebung.

Temperaturbeständigkeit und Härte

CVD-Beschichtungen zeichnen sich bei Hochtemperaturanwendungen aus. Die Verwendung von Materialien wie Al2O3 verleiht ihnen eine überragende thermische Stabilität und abrasive Verschleißfestigkeit, was sie zur Standardwahl für die Hochgeschwindigkeitsbearbeitung von Gusseisen und Stahl macht.

PVD-Beschichtungen sind, obwohl sie sich ständig verbessern, traditionell bei den höchsten Temperaturen, bei denen CVD-Beschichtungen gedeihen, weniger effektiv gewesen.

Zähigkeit und Schneidkantenstabilität

PVD ist der klare Gewinner für Anwendungen, die eine scharfe, zähe Schneidkante erfordern. Die niedrigere Verarbeitungstemperatur macht das Hartmetallsubstrat nicht spröde, wodurch seine inhärente Zähigkeit erhalten bleibt.

Dies macht PVD ideal für Fräsen, Gewindeschneiden oder jede Operation mit unterbrochenen Schnitten, bei denen die Werkzeugschneide wiederholten Stößen ausgesetzt ist.

Beschichtungsdicke und Gleichmäßigkeit

CVD erzeugt dickere, gleichmäßigere Beschichtungen. Die gasförmige Natur des Prozesses ermöglicht es, komplexe Geometrien, einschließlich tiefer Löcher und Innenwände, mit ausgezeichneter Konsistenz zu beschichten.

PVD-Beschichtungen sind dünner und können eine geringere "Wurfkraft" in tiefe Merkmale haben, bieten aber eine hervorragende Abdeckung auf scharfen Schneidkanten, ohne diese abzurunden.

Haftung und Substratintegrität

Die niedrigere Temperatur von PVD ist ein signifikanter Vorteil für die Aufrechterhaltung der Integrität des Schneidwerkzeugsubstrats. Sie vermeidet das Potenzial für Versprödung, das während des Hochtemperatur-CVD-Prozesses auftreten kann.

Dies macht PVD zu einer sichereren Wahl für Werkzeuge, bei denen Zähigkeit und Beständigkeit gegen Abplatzungen die Hauptanliegen sind.

Die Kompromisse verstehen

Keine der beiden Technologien ist eine Universallösung. Das Erkennen ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Der Kostenfaktor

CVD ist oft ein kostengünstigerer Prozess, insbesondere für große Chargen. Es ermöglicht eine hohe Beladungsdichte im Beschichtungsreaktor, wodurch die Kosten pro Werkzeug gesenkt werden.

PVD ist aufgrund der komplexen Vakuumtechnologie und des aufwendigeren Prozesses des Beladens und Fixierens von Werkzeugen in der Kammer im Allgemeinen teurer.

Die Substratbegrenzung

Die hohe Hitze des CVD-Prozesses begrenzt seine Verwendung auf Substrate, die ihr standhalten können, ohne ihre mechanischen Eigenschaften zu verlieren. Dies ist ein Hauptgrund, warum PVD für wärmeempfindliche Werkzeugmaterialien verwendet wird.

Anwendungskriechen

Obwohl diese Richtlinien stark sind, schreitet die PVD-Technologie rasant voran. Es werden ständig neue PVD-Beschichtungszusammensetzungen entwickelt, die in Leistungsbereiche vordringen, die einst von CVD dominiert wurden, wodurch die Grenzen für einige Anwendungen verschwimmen.

Die richtige Wahl für Ihre Wendeschneidplatten treffen

Ihre Auswahl sollte ausschließlich von den Anforderungen Ihres spezifischen Bearbeitungsziels bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Hochgeschwindigkeitsdrehen oder Fräsen von Stahl und Gusseisen liegt: Wählen Sie CVD für seine unübertroffene thermische Stabilität und abrasive Verschleißfestigkeit bei hohen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Edelstählen, Superlegierungen oder Nichteisenmetallen liegt: Wählen Sie PVD für seine scharfe, zähe Kante und glattere Oberfläche, die die Aufbauschneidenbildung reduziert.

- Wenn Ihr Hauptaugenmerk auf unterbrochenen Schnitten liegt (z. B. Fräsen, Hobeln): Wählen Sie PVD, um die überlegene Zähigkeit des Substrats zu nutzen und Abplatzungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für allgemeine Verschleißanwendungen liegt: CVD bietet oft eine wirtschaftlichere Lösung mit ausgezeichnetem Gesamtschutz.

Durch das Verständnis dieser Kernprinzipien können Sie eine Beschichtung basierend auf technischen Anforderungen auswählen und so optimale Leistung und Werkzeuglebensdauer für Ihre Anwendung gewährleisten.

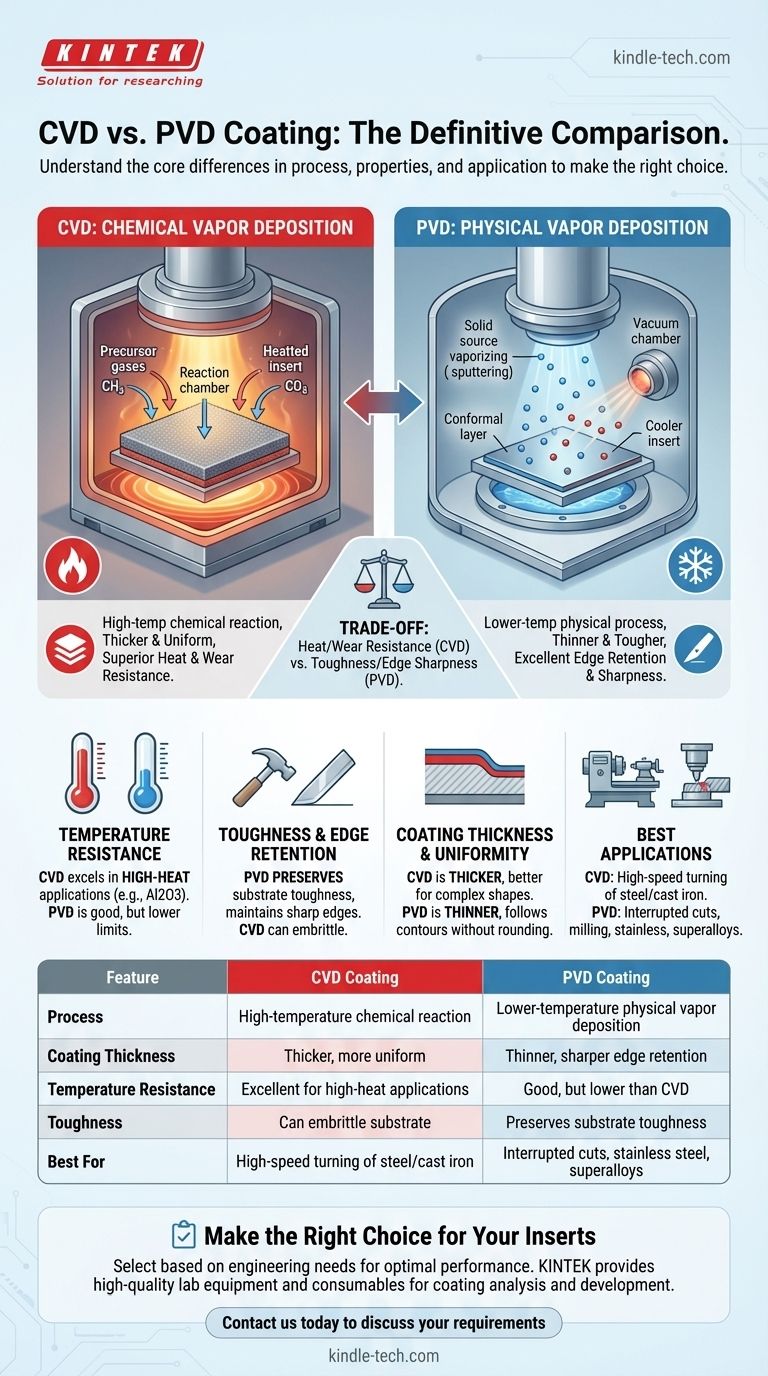

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtung | PVD-Beschichtung |

|---|---|---|

| Prozess | Chemische Reaktion bei hoher Temperatur | Physikalische Gasphasenabscheidung bei niedrigerer Temperatur |

| Beschichtungsdicke | Dicker, gleichmäßiger | Dünner, schärfere Kantenstabilität |

| Temperaturbeständigkeit | Ausgezeichnet für Hochtemperaturanwendungen | Gut, aber niedriger als CVD |

| Zähigkeit | Kann Substrat verspröden | Bewahrt die Substratzähigkeit |

| Am besten geeignet für | Hochgeschwindigkeitsdrehen von Stahl/Gusseisen | Unterbrochene Schnitte, Edelstahl, Superlegierungen |

Optimieren Sie Ihren Bearbeitungsprozess mit der richtigen Beschichtungstechnologie. Die Wahl zwischen CVD- und PVD-Beschichtungen ist entscheidend für Werkzeugleistung, Lebensdauer und Kosteneffizienz. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Beschichtungsanalyse und -entwicklung und bedient die präzisen Anforderungen von Laboren und Fertigungsstätten. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Beschichtungslösung für Ihre spezifische Anwendung unterstützen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Betriebsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten