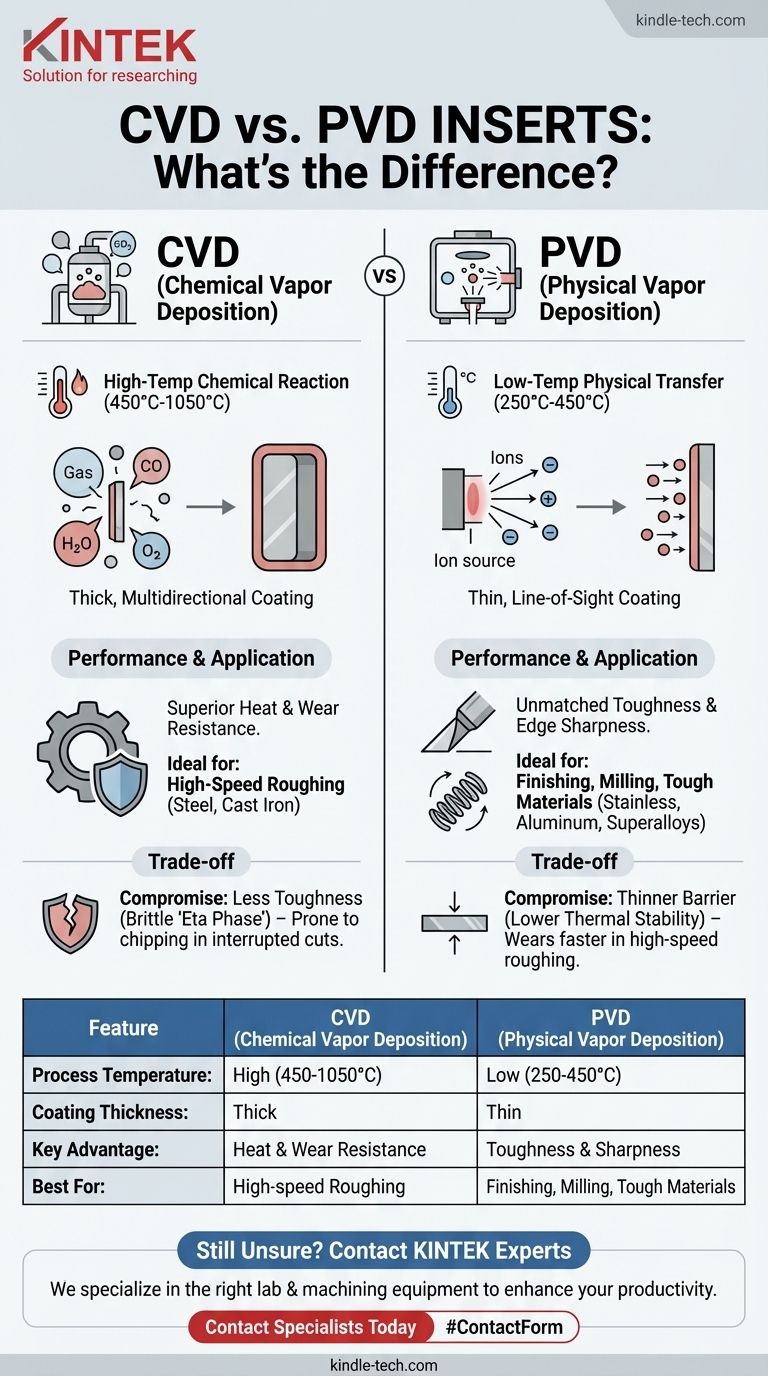

Der grundlegende Unterschied zwischen CVD- und PVD-Wendeplatten liegt in der Art und Weise, wie die Schutzschicht aufgetragen wird. Bei der Chemical Vapor Deposition (CVD) wird eine chemische Hochtemperaturreaktion zwischen Gasen genutzt, um eine dicke, hitzebeständige Beschichtung auf der Wendeplatte wachsen zu lassen. Die Physical Vapor Deposition (PVD) hingegen verwendet ein physikalisches Niedertemperaturverfahren in einem Vakuum, um eine dünne, glatte und zähe Beschichtung abzuscheiden.

Bei der Wahl geht es nicht darum, welches Verfahren besser ist, sondern welches für die jeweilige Aufgabe richtig ist. Das Hochtemperatur-CVD-Verfahren erzeugt Beschichtungen, die ideal für Hochgeschwindigkeits- und Hochverschleißanwendungen sind, während das Niedertemperatur-PVD-Verfahren hervorragend geeignet ist, um scharfe, zähe Kanten für das Schlichten und die Bearbeitung schwieriger Materialien zu erzeugen.

Der grundlegende Prozessunterschied

Um zu verstehen, warum diese Wendeplatten unterschiedlich funktionieren, müssen Sie zunächst die Kernmechanik jedes Beschichtungsverfahrens verstehen. Die Temperatur und die Abscheidungsmethode bestimmen direkt die endgültigen Eigenschaften der Schneidkante.

Chemical Vapor Deposition (CVD): Eine Hochtemperaturreaktion

Bei CVD werden Hartmetallwendeplatten in einen Reaktor gegeben, der auf sehr hohe Temperaturen erhitzt wird, oft zwischen 450 °C und 1050 °C.

Vorläufergase werden in die Kammer eingeleitet, die dann miteinander und mit der Oberfläche der Wendeplatte reagieren. Diese chemische Reaktion bildet eine neue, feste Schicht, die chemisch an das Substrat gebunden ist.

Da die Abscheidung durch ein Gas erfolgt, das die gesamte Wendeplatte umgibt, ist die Beschichtung multidirektional und sehr gleichmäßig.

Physical Vapor Deposition (PVD): Ein Niedertemperaturtransfer

PVD ist ein physikalischer Prozess, kein chemischer. Er findet in einer Vakuumkammer bei viel niedrigeren Temperaturen statt, typischerweise zwischen 250 °C und 450 °C.

Ein festes Ausgangsmaterial (wie Titan) wird durch physikalische Mittel, wie das Beschießen mit Ionen, verdampft. Dieses verdampfte Material bewegt sich dann in einer direkten Sichtlinie und kondensiert auf den Wendeplatten, wodurch die Beschichtung entsteht.

Diese Methode ähnelt dem Sprühlackieren auf atomarer Ebene, bei dem Atome physisch von einer Quelle auf das Ziel übertragen werden.

Wie der Prozess die Leistung bestimmt

Die signifikanten Unterschiede in Temperatur und Abscheidungsmethode führen zu Beschichtungen mit unterschiedlichen Vor- und Nachteilen für die Bearbeitung.

CVD-Beschichtungen: Überlegene Hitze- und Verschleißfestigkeit

Die hohen Temperaturen des CVD-Prozesses erzeugen Beschichtungen, die außergewöhnlich dick und chemisch stabil sind.

Diese Dicke bietet eine ausgezeichnete thermische Barriere, die das Hartmetallsubstrat vor der extremen Hitze schützt, die beim Hochgeschwindigkeitsschneiden entsteht. Dies macht CVD-Wendeplatten hochbeständig gegen Kraterverschleiß, eine häufige Fehlerursache beim Drehen von Stahl.

PVD-Beschichtungen: Unübertroffene Zähigkeit und Kantenschärfe

Der Niedertemperatur-PVD-Prozess ist entscheidend, da er die zugrunde liegende Struktur des Hartmetallsubstrats nicht verändert. Dadurch bleibt die inherente Zähigkeit des Substrats erhalten.

PVD-Beschichtungen sind außerdem viel dünner und glatter als CVD-Beschichtungen. Dies ermöglicht die Erzeugung einer viel schärferen Schneidkante, was entscheidend ist, um Reibung zu reduzieren und Aufbauschneiden (BUE) beim Bearbeiten von „klebrigen“ Materialien wie Aluminium oder Edelstahl zu verhindern.

Die Kompromisse verstehen

Keine Beschichtung ist universell überlegen; jede bringt einen Kompromiss mit sich, der sie für unterschiedliche Aufgaben geeignet macht.

Der CVD-Kompromiss: Zähigkeit gegen Hitzebeständigkeit

Die extreme Hitze des CVD-Prozesses kann zu einer leichten Verringerung der Zähigkeit des Substrats führen. An der Grenzfläche zwischen Beschichtung und Hartmetall kann sich eine spröde Schicht, die sogenannte „Eta-Phase“, bilden.

Dies macht herkömmlich CVD-beschichtete Wendeplatten bei Anwendungen mit unterbrochenen Schnitten, wie beim Fräsen, etwas anfälliger für Absplitterungen oder Risse.

Der PVD-Kompromiss: Schärfe gegen Verschleißfestigkeit

Obwohl PVD-Beschichtungen außergewöhnlich zäh sind, sind sie auch dünner. Sie bieten eine geringere Isolierwirkung und weisen im Vergleich zu dicken CVD-Beschichtungen eine geringere Gesamtthermostabilität auf.

Bei Hochgeschwindigkeits-Schruppoperationen verschleißt eine PVD-Beschichtung typischerweise schneller als eine dafür ausgelegte CVD-Beschichtung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wendeplattenbeschichtung besteht darin, ihre Eigenschaften an die Anforderungen Ihrer spezifischen Bearbeitungsoperation anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Hochgeschwindigkeitsschruppen von Stahl oder Gusseisen liegt: Wählen Sie eine CVD-beschichtete Wendeplatte wegen ihrer überlegenen Hitze- und Kraterverschleißfestigkeit bei Dauerzerspanung.

- Wenn Ihr Hauptaugenmerk auf Schlichten oder Gewindeschneiden liegt: Wählen Sie eine PVD-beschichtete Wendeplatte wegen ihrer scharfen Kante, die eine bessere Oberflächengüte und geringere Schnittkräfte erzeugt.

- Wenn Ihr Hauptaugenmerk auf Fräsen oder unterbrochenen Schnitten liegt: Wählen Sie eine PVD-beschichtete Wendeplatte wegen ihrer überlegenen Zähigkeit und Absplitterfestigkeit bei Stößen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Edelstahl, Superlegierungen oder Aluminium liegt: Wählen Sie eine PVD-beschichtete Wendeplatte wegen ihrer Schmierfähigkeit und scharfen Kante, die Materialaufbauschneiden minimiert.

Das Verständnis des zugrunde liegenden Prozesses ist der Schlüssel, um die richtige Wendeplattenbeschichtung für Ihre spezifische Bearbeitungsherausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemical Vapor Deposition) | PVD (Physical Vapor Deposition) |

|---|---|---|

| Prozesstemperatur | Hoch (450°C - 1050°C) | Niedrig (250°C - 450°C) |

| Beschichtungsdicke | Dick | Dünn |

| Hauptvorteil | Überlegene Hitze- & Verschleißfestigkeit | Überlegene Zähigkeit & Kantenschärfe |

| Am besten geeignet für | Hochgeschwindigkeits-Schruppen von Stahl/Gusseisen | Schlichten, Fräsen, zähe Materialien (z. B. Edelstahl) |

Sie sind sich immer noch nicht sicher, welche Wendeplattenbeschichtung für Ihre spezielle Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Labor- und Bearbeitungsausrüstung, einschließlich Schneidwerkzeugen, um Ihre Produktivität und Ergebnisse zu steigern.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und lassen Sie uns Ihnen helfen, die perfekte Werkzeuglösung für Ihre Bedürfnisse auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- Präzisions-Drahtsäge-Laborschneidemaschine mit 800 mm x 800 mm Werkbank für Diamant-Einzelkreis-Klein-Schneidemaschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Andere fragen auch

- Wird sich die Farbe von CVD-Diamanten ändern? Entdecken Sie die Wissenschaft der permanenten, stabilen Farbe

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien

- Haben CVD-Diamanten einen Wiederverkaufswert? Die Wahrheit über die Investition in im Labor gezüchtete Diamanten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Anwendungen von CVD-Diamanten? Von Schmuck bis zu High-Tech-Werkzeugen