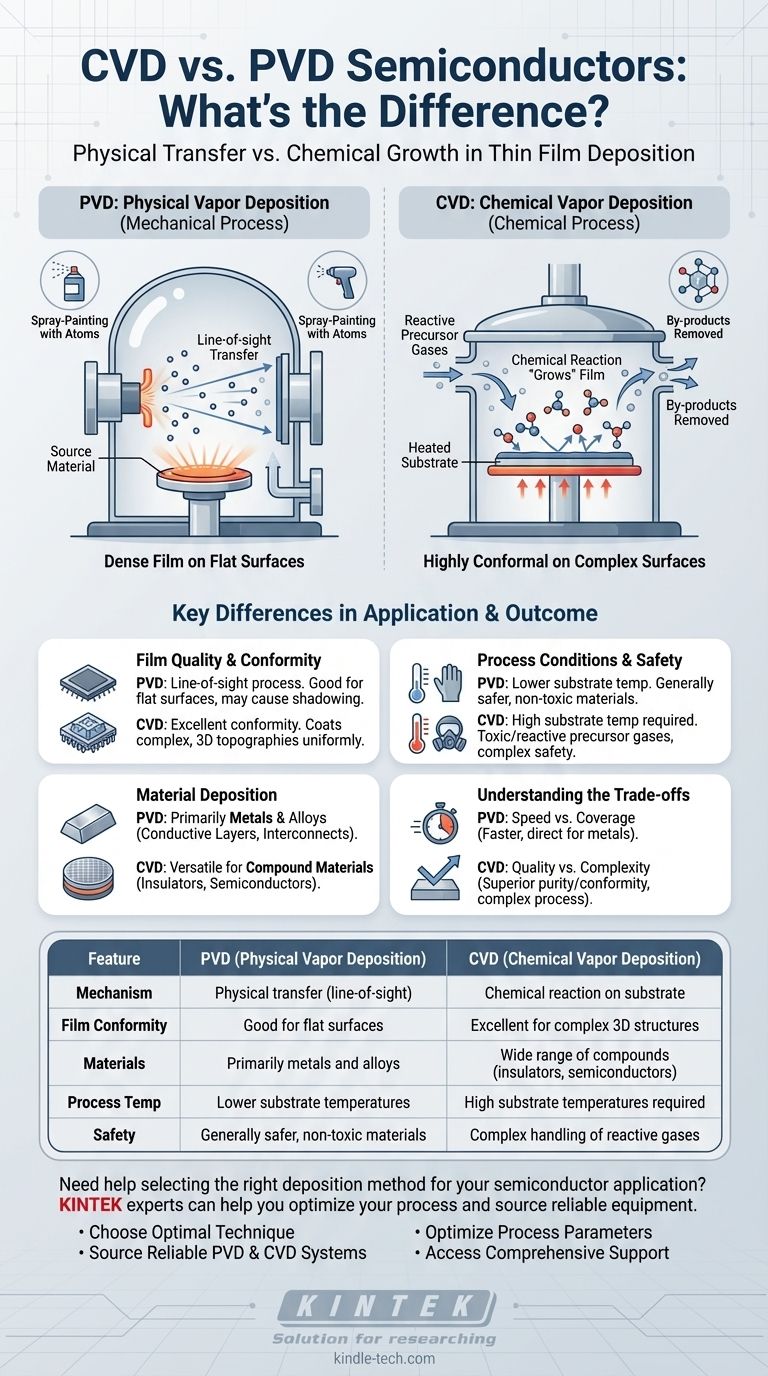

Der grundlegende Unterschied besteht darin, dass die physikalische Gasphasenabscheidung (PVD) ein mechanischer Prozess ist, während die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess ist. PVD verwendet physikalische Kräfte, um ein Material von einer Quelle auf ein Substrat zu übertragen, ähnlich dem Spritzlackieren mit Atomen. Im Gegensatz dazu verwendet CVD reaktive Gase, die direkt auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um eine neue Materialschicht zu wachsen.

Obwohl sowohl PVD als auch CVD Methoden zur Abscheidung dünner Schichten sind, die in der Halbleiterfertigung entscheidend sind, liegt der Kernunterschied in ihrem Mechanismus. PVD ist ein physikalischer Übertragungsprozess mit direkter Sichtverbindung, während CVD eine chemische Reaktion ist, die einen Film "wachsen" lässt, wodurch er sich komplexen Oberflächen anpassen kann.

Die Mechanik der Abscheidung: Physikalisch vs. Chemisch

Um zu verstehen, wann und warum jede Methode angewendet wird, müssen wir uns zunächst ansehen, wie sie funktionieren. Die Namen selbst verraten ihre grundlegenden Funktionsprinzipien.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

PVD ist ein Prozess der physikalischen Übertragung, der im Vakuum durchgeführt wird. Ein festes oder flüssiges Ausgangsmaterial wird durch eine physikalische Methode, wie Erhitzen oder Sputtern, in einen Dampf umgewandelt.

Dieser Dampf bewegt sich dann in einer geraden Linie – einer „Sichtlinie“ – und kondensiert auf dem kühleren Substrat, wodurch ein dichter Film entsteht. Während dieser Abscheidung finden keine chemischen Reaktionen statt.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist ein Prozess, der durch chemische Reaktionen angetrieben wird. Flüchtige Prekursor-Gase, die die für den Film benötigten Atome enthalten, werden in eine Reaktionskammer eingeführt.

Diese Gase reagieren auf der Oberfläche eines erhitzten Substrats und zersetzen sich, um den gewünschten festen Film zu bilden. Gasförmige Nebenprodukte der Reaktion werden dann aus der Kammer entfernt.

Wesentliche Unterschiede in Anwendung und Ergebnis

Die Wahl zwischen PVD und CVD hat erhebliche Auswirkungen auf die Eigenschaften des resultierenden Films, die Prozessbedingungen und die Arten der Materialien, die abgeschieden werden können.

Filmqualität und Konformität

CVD zeichnet sich durch die Erzeugung hochkonformer Filme aus. Da die Abscheidung auf einer chemischen Reaktion basiert, die überall auf der Oberfläche stattfindet, kann sie komplexe, dreidimensionale Strukturen, die in modernen Mikrochips üblich sind, gleichmäßig beschichten.

PVD ist ein Sichtlinienprozess. Dies macht es hervorragend für die Abscheidung dichter Filme auf flachen Oberflächen, kann aber zu ungleichmäßiger Abdeckung oder "Abschattung" auf komplexen Topographien führen.

Prozessbedingungen und Sicherheit

PVD erfordert im Allgemeinen kein Erhitzen des Substrats selbst auf hohe Temperaturen, obwohl die Kammerbedingungen heiß sind. Es werden typischerweise ungiftige Ausgangsmaterialien verwendet, was den Prozess einfacher und sicherer in der Handhabung macht.

CVD erfordert oft hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen zu aktivieren und anzutreiben. Die verwendeten Prekursor-Gase können giftig, korrosiv oder brennbar sein, was komplexere Sicherheits- und Handhabungsprotokolle erfordert.

Materialabscheidung

PVD wird hauptsächlich zur Abscheidung von Elementen und einigen Legierungen verwendet, insbesondere Metallen zur Erzeugung leitfähiger Schichten und Verbindungen in einem Chip.

CVD ist vielseitiger für die Herstellung von Verbundmaterialien. Durch sorgfältige Auswahl der Prekursor-Gase ist es möglich, eine breite Palette hochreiner Isolatoren (wie Siliziumdioxid) und Halbleiter (wie Siliziumnitrid) abzuscheiden, die für die Geräteleistung entscheidend sind.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; sie sind Werkzeuge, die für verschiedene Aufgaben konzipiert sind, jede mit ihren eigenen Vorteilen und Einschränkungen.

PVD: Geschwindigkeit vs. Abdeckung

PVD ist oft eine schnellere und direktere Abscheidungsmethode, insbesondere für reine Metalle. Ihre primäre Einschränkung ist die Sichtliniennatur, die sie für Anwendungen ungeeignet macht, die eine perfekte, gleichmäßige Abdeckung über komplexe, nicht-planare Oberflächen erfordern.

CVD: Qualität vs. Komplexität

CVD bietet eine außergewöhnliche Filmqualität, Reinheit und Konformität, die für den Bau von Hochleistungstransistoren und anderen mikroskaligen Geräten unerlässlich sind. Diese Qualität geht zu Lasten der Prozesskomplexität, höherer Temperaturen und der Notwendigkeit, chemische Reaktionen und ihre gefährlichen Nebenprodukte zu handhaben.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von der spezifischen Schicht ab, die Sie innerhalb des Halbleiterbauelements erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Metallschicht für Verbindungen auf einer relativ ebenen Oberfläche liegt: PVD ist typischerweise die direktere, effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum einer hochreinen, gleichmäßigen isolierenden oder halbleitenden Schicht über komplexen Topographien liegt: CVD ist die überlegene Methode, um die erforderliche Qualität und Konformität zu erreichen.

Letztendlich geht es bei der Wahl zwischen diesen Techniken darum, das richtige Werkzeug – physikalische Übertragung oder chemisches Wachstum – auszuwählen, um die präzise atomare Struktur zu bauen, die Sie benötigen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physikalische Übertragung (Sichtlinie) | Chemische Reaktion auf dem Substrat |

| Filmkonformität | Gut für flache Oberflächen | Hervorragend für komplexe 3D-Strukturen |

| Materialien | Primär Metalle und Legierungen | Breite Palette von Verbindungen (Isolatoren, Halbleiter) |

| Prozesstemperatur | Niedrigere Substrattemperaturen | Hohe Substrattemperaturen erforderlich |

| Sicherheit | Generell sicherer, ungiftige Materialien | Komplexe Handhabung reaktiver Gase |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihre Halbleiteranwendung?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Halbleiterfertigung. Unsere Experten können Ihnen helfen bei:

• Auswahl der optimalen Abscheidungstechnik für Ihre spezifischen Materialien und Geräteanforderungen • Beschaffung zuverlässiger PVD- und CVD-Systeme, die präzise, hochwertige Dünnschichten liefern • Optimierung Ihrer Prozessparameter für maximale Effizienz und Leistung • Umfassendem Support für Installation, Wartung und Fehlerbehebung

Ob Sie an Verbindungen, Isolatoren oder komplexen 3D-Strukturen arbeiten, wir haben die Lösungen, um Ihren Halbleiterfertigungsprozess zu verbessern.

Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie die Halbleiterausrüstung von KINTEK Ihren Forschungs- und Produktionserfolg beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode