Im Kern liegt der Unterschied zwischen langsamer und schneller Pyrolyse in den Prozessbedingungen, die bewusst manipuliert werden, um verschiedene Endprodukte zu priorisieren. Die langsame Pyrolyse verwendet eine niedrige Heizrate über einen langen Zeitraum, um die Ausbeute an fester Biokohle zu maximieren. Im Gegensatz dazu verwendet die schnelle Pyrolyse eine extrem hohe Heizrate für nur wenige Sekunden, um die Produktion von flüssigem Bio-Öl zu maximieren, wobei Biokohle ein Nebenprodukt ist.

Die Wahl zwischen langsamer und schneller Pyrolyse ist eine strategische Entscheidung, die von Ihrem primären Ziel bestimmt wird. Die langsame Pyrolyse ist darauf ausgelegt, die maximale Menge an fester Biokohle zu produzieren, während die schnelle Pyrolyse für die Produktion von flüssigen Biokraftstoffen optimiert ist.

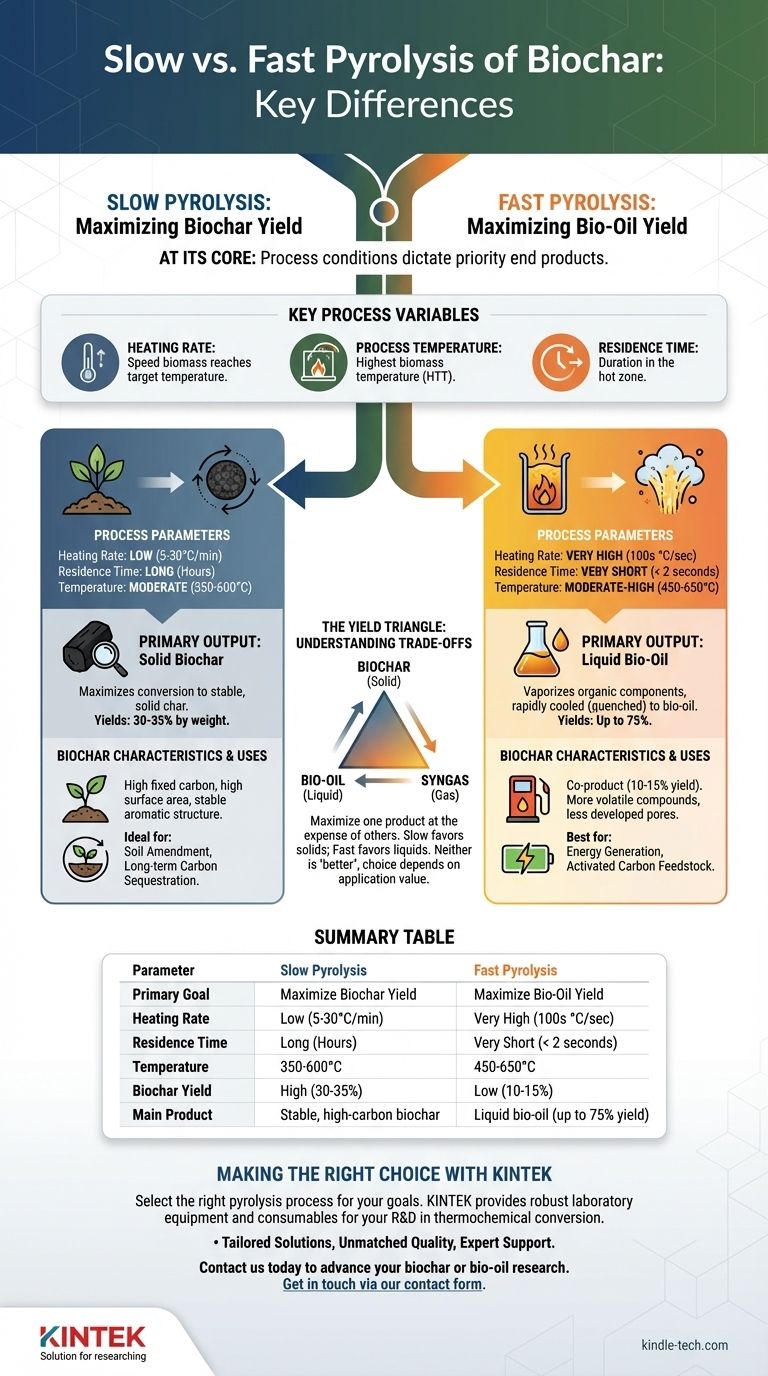

Die wichtigsten Prozessvariablen entschlüsseln

Um den Unterschied in den Ergebnissen zu verstehen, müssen Sie zunächst die drei kritischen Variablen verstehen, die jeden Pyrolyseprozess definieren. Diese Parameter werden absichtlich angepasst, um die Erzeugung von festen, flüssigen oder gasförmigen Produkten zu begünstigen.

Die Heizrate

Die Heizrate ist die Geschwindigkeit, mit der das Biomasse-Einsatzmaterial auf seine Zieltemperatur gebracht wird. Dies ist einer der bedeutendsten Unterscheidungsfaktoren zwischen langsamer und schneller Pyrolyse.

Prozesstemperatur

Dies bezieht sich auf die höchste Temperatur, die die Biomasse im Reaktor erreicht. Wie in der Forschung festgestellt, hat die höchste Behandlungstemperatur (HTT) einen tiefgreifenden Einfluss auf die endgültigen chemischen und physikalischen Eigenschaften der Biokohle.

Verweilzeit

Die Verweilzeit ist die Dauer, die die Biomasse (und ihre resultierenden Dämpfe) in der heißen Zone des Reaktors verbringt. Dies kann von wenigen Sekunden bis zu vielen Stunden reichen.

Langsame Pyrolyse: Maximierung der Biokohleausbeute

Die langsame Pyrolyse ist die traditionelle Methode zur Herstellung von Holzkohle und wurde speziell entwickelt, um die Produktion des festen Kohlenstoffprodukts zu optimieren.

Die Prozessparameter

Diese Methode zeichnet sich durch eine niedrige Heizrate (z. B. 5-30 °C pro Minute) und eine lange Verweilzeit aus, die oft mehrere Stunden dauert. Die Spitzentemperaturen liegen typischerweise im moderaten Bereich von 350-600 °C.

Das primäre Ergebnis: Feste Biokohle

Die langsame, kontrollierte Erhitzung ermöglicht es der Biomasse, sich allmählich abzubauen und ihre Kohlenstoffstruktur neu zu organisieren. Dieser Prozess maximiert die Umwandlung der ursprünglichen Biomasse in eine stabile, feste Kohle, wobei die Ausbeuten oft 30-35 % des Gewichts erreichen.

Resultierende Biokohle-Eigenschaften

Biokohle aus langsamer Pyrolyse ist im Allgemeinen reich an fixiertem Kohlenstoff, hat eine große Oberfläche und besitzt eine stabile aromatische Struktur. Diese Eigenschaften machen sie ideal für Anwendungen wie die Bodenverbesserung und die langfristige Kohlenstoffsequestrierung.

Schnelle Pyrolyse: Maximierung der Bio-Öl-Ausbeute

Die schnelle Pyrolyse ist ein modernerer, intensiverer Prozess, der mit einem anderen Hauptziel entwickelt wurde: der Produktion von flüssigem Brennstoff.

Die Prozessparameter

Diese Methode verwendet eine extrem schnelle Heizrate (oft Hunderte von Grad Celsius pro Sekunde) und eine sehr kurze Dampfverweilzeit (typischerweise weniger als 2 Sekunden). Die Temperaturen liegen oft im Bereich von 450-650 °C.

Das primäre Ergebnis: Flüssiges Bio-Öl

Die intensive, schnelle Erhitzung verdampft die organischen Bestandteile der Biomasse, bevor sie vollständig zu fester Kohle zerfallen können. Diese Dämpfe werden dann schnell abgekühlt oder "abgeschreckt", um sie zu einer Flüssigkeit zu kondensieren, die als Bio-Öl oder Pyrolyseöl bekannt ist. Die Bio-Öl-Ausbeuten können bis zu 75 % betragen.

Resultierende Biokohle-Eigenschaften

Bei diesem Prozess ist Biokohle ein Nebenprodukt, nicht der primäre Fokus. Die Ausbeute ist dementsprechend viel geringer, typischerweise etwa 10-15 %. Die resultierende Kohle kann auch mehr flüchtige Verbindungen enthalten und eine weniger entwickelte Porenstruktur aufweisen als ihr Gegenstück aus langsamer Pyrolyse.

Die Kompromisse verstehen: Produkt vs. Prozess

Keine Methode ist von Natur aus "besser"; sie sind einfach für unterschiedliche Ergebnisse optimiert. Ihre Wahl hängt ganz davon ab, welches Produkt für Ihre Anwendung den größten Wert hat.

Das Ertragsdreieck

Stellen Sie sich die Pyrolyse als die Erzeugung von drei Produkten vor: fester Biokohle, flüssigem Bio-Öl und nicht kondensierbarem Synthesegas. Sie können den Prozess nur so anpassen, dass eines oder zwei davon auf Kosten der anderen maximiert werden. Die langsame Pyrolyse verschiebt das Gleichgewicht in Richtung Feststoffe, während die schnelle Pyrolyse es aggressiv in Richtung Flüssigkeiten verschiebt.

Auswirkungen auf die Biokohlequalität

Da die langsame Pyrolyse darauf ausgelegt ist, einen stabilen Feststoff zu erzeugen, wird die resultierende Biokohle oft als "hochwertiger" für Anwendungen angesehen, die Stabilität und einen hohen Kohlenstoffgehalt erfordern, wie z. B. in der Landwirtschaft. Die Biokohle aus schneller Pyrolyse ist immer noch ein wertvolles Produkt, kann aber besser für die Energieerzeugung oder als Ausgangsmaterial für Aktivkohle geeignet sein.

Wirtschaftliche und betriebliche Faktoren

Schnelle Pyrolysesysteme sind technisch komplexer und kapitalintensiver, da sie eine schnelle Erhitzung, feines Mahlen des Einsatzmaterials und eine schnelle Dampfabschreckung erfordern. Die langsame Pyrolyse kann mit einfacheren, kostengünstigeren Reaktorkonstruktionen erreicht werden, was sie für kleinere Betriebe, die sich auf Bodenprodukte konzentrieren, zugänglicher macht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die richtige Produktionsmethode. Indem Sie verstehen, wie Prozessbedingungen die Produktausbeuten beeinflussen, können Sie den Weg wählen, der direkt Ihrem Hauptziel dient.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Wählen Sie die langsame Pyrolyse, um die Ausbeute an stabiler, kohlenstoffreicher Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Biokraftstoff (Bio-Öl) liegt: Wählen Sie die schnelle Pyrolyse, die für diesen Zweck optimiert ist, und behandeln Sie die Biokohle als wertvolles Nebenprodukt.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung aus Gas liegt: Sie würden einen dritten Prozess, die Vergasung, untersuchen, der bei noch höheren Temperaturen arbeitet, um die Synthesegasproduktion zu maximieren.

Das Verständnis dieser grundlegenden Prozessunterschiede ermöglicht es Ihnen, den Produktionsweg zu wählen, der direkt mit Ihrer Endanwendung übereinstimmt.

Zusammenfassungstabelle:

| Parameter | Langsame Pyrolyse | Schnelle Pyrolyse |

|---|---|---|

| Primäres Ziel | Maximierung der Biokohleausbeute | Maximierung der Bio-Öl-Ausbeute |

| Heizrate | Niedrig (5-30 °C/min) | Sehr hoch (Hunderte °C/Sek.) |

| Verweilzeit | Lang (Stunden) | Sehr kurz (< 2 Sekunden) |

| Temperatur | 350-600 °C | 450-650 °C |

| Biokohleausbeute | Hoch (30-35 %) | Niedrig (10-15 %) |

| Hauptprodukt | Stabile, kohlenstoffreiche Biokohle | Flüssiges Bio-Öl (bis zu 75 % Ausbeute) |

Bereit, den richtigen Pyrolyseprozess für Ihre Biomasse-Umwandlungsziele auszuwählen?

Die Wahl zwischen langsamer und schneller Pyrolyse ist entscheidend für die Maximierung Ihrer gewünschten Produktausbeute, sei es hochwertige Biokohle zur Bodenverbesserung oder flüssiges Bio-Öl als Brennstoff. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung in thermochemischen Umwandlungsprozessen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses helfen:

- Maßgeschneiderte Lösungen: Erhalten Sie Geräteempfehlungen basierend auf Ihrem spezifischen Biomasse-Einsatzmaterial und Ihren Zielprodukten.

- Unübertroffene Qualität: Sichern Sie zuverlässige und wiederholbare Ergebnisse mit unseren Präzisionslaborreaktoren und Öfen.

- Expertensupport: Nutzen Sie unser technisches Wissen, um Ihren Prozess vom Labor bis zum Pilotmaßstab zu skalieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEKs Lösungen Ihre Biokohle- oder Bio-Öl-Forschung voranbringen können. Nehmen Sie über unser Kontaktformular Kontakt auf, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess