Im Kern liegt der Unterschied zwischen Verbrennung, Vergasung und Pyrolyse in der Menge des während des Prozesses vorhandenen Sauerstoffs. Verbrennung ist die vollständige Verbrennung eines Materials mit einem Überschuss an Sauerstoff zur Wärmeerzeugung. Die Vergasung verwendet eine begrenzte Menge Sauerstoff, um Material in ein brennbares Gas umzuwandeln, während die Pyrolyse überhaupt keinen Sauerstoff verwendet und Material thermisch in eine Mischung aus festen, flüssigen und gasförmigen Produkten zersetzt.

Die Wahl zwischen diesen drei thermischen Prozessen hängt nicht davon ab, welcher universell "besser" ist, sondern welcher am besten für Ihr Endziel geeignet ist. Der grundlegende Kompromiss besteht zwischen der Erzeugung sofortiger Wärme (Verbrennung) und der Schaffung speicherbarer, werthaltiger Brennstoffe und Produkte (Vergasung und Pyrolyse).

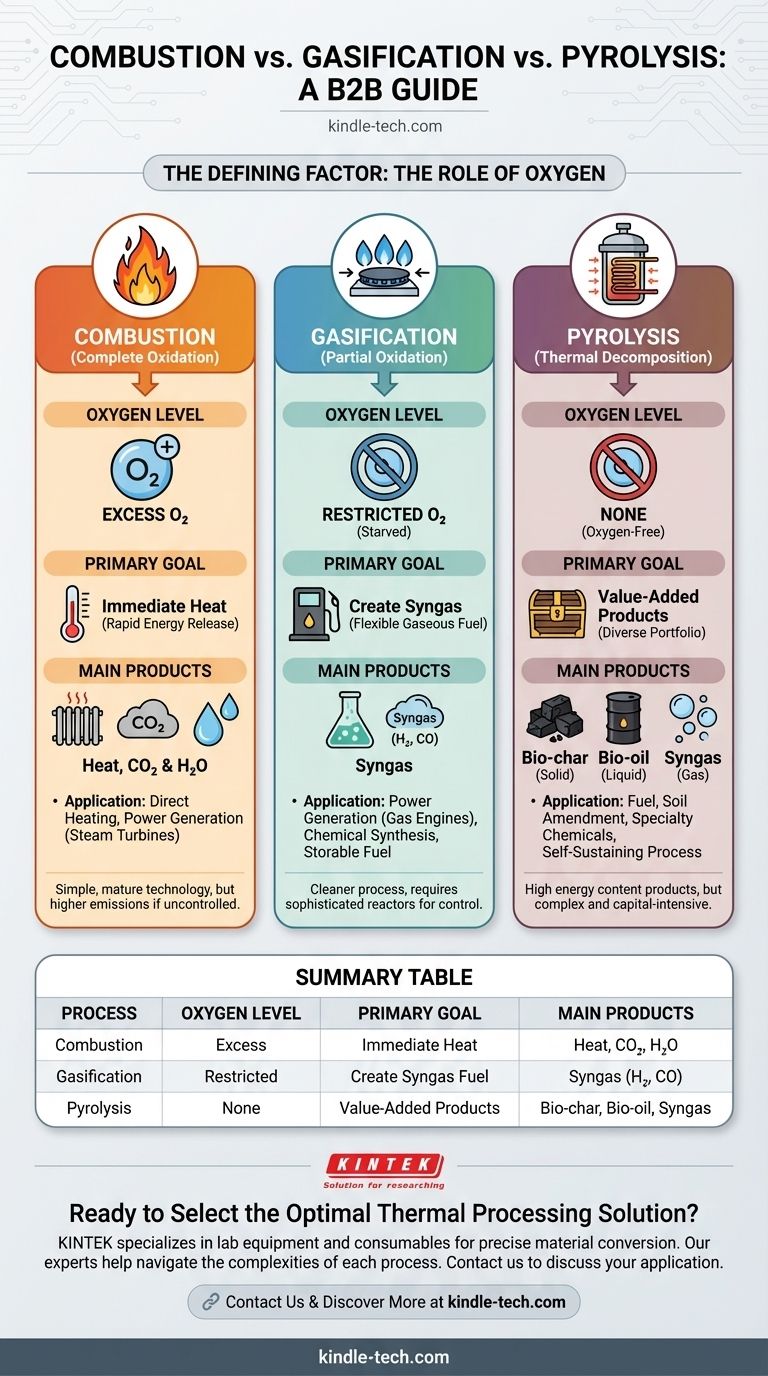

Der entscheidende Faktor: Die Rolle des Sauerstoffs

Das Vorhandensein oder Fehlen von Sauerstoff bestimmt den gesamten chemischen Pfad und folglich die Endausgabe jedes Prozesses. Stellen Sie sich Sauerstoff als die Schlüsselzutat vor, die das Rezept bestimmt.

Verbrennung: Vollständige Oxidation für maximale Wärme

Verbrennung ist der bekannteste Prozess – es ist einfach Verbrennen. Sie beinhaltet die Reaktion einer Brennstoffquelle mit einem Überschuss an Sauerstoff, um eine vollständige Oxidation zu erreichen.

Das primäre Ziel der Verbrennung ist die schnelle und vollständige Freisetzung der chemischen Energie des Materials als Wärme. Die Hauptnebenprodukte sind typischerweise Kohlendioxid (CO₂) und Wasser (H₂O).

Vergasung: Partielle Oxidation für gasförmigen Brennstoff

Die Vergasung entzieht der Reaktion bewusst den Sauerstoff, den sie für eine vollständige Verbrennung benötigen würde. Durch die Zufuhr einer begrenzten Menge Sauerstoff wird das organische Material nur partiell oxidiert.

Dieser Prozess zerlegt das Material in eine Mischung brennbarer Gase, bekannt als Synthesegas (Syngas), das hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO) besteht. Dieses Synthesegas ist selbst ein Brennstoff.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Pyrolyse ist der Prozess des Erhitzens von organischem Material auf hohe Temperaturen in einer vollständig sauerstofffreien Umgebung. Ohne Sauerstoff kann das Material nicht "brennen".

Stattdessen zerlegt die Wärme die komplexen Moleküle in einfachere, kleinere Moleküle. Da es sich um einen endothermen Prozess handelt (er erfordert Energiezufuhr), behalten die resultierenden Produkte einen sehr hohen Energiegehalt.

Vergleich der Ergebnisse: Was jeder Prozess erzeugt

Der Unterschied in der Prozesschemie führt direkt zu einem unterschiedlichen Produktportfolio, jedes mit unterschiedlichen Verwendungszwecken und wirtschaftlichem Wert.

Produkt der Verbrennung: Sofortige Wärme

Das einzige signifikante Energieprodukt aus der Verbrennung ist Wärme. Dies ist ideal für Anwendungen, bei denen direkte Heizung, das Kochen von Wasser zur Dampferzeugung oder der Antrieb einer Dampfturbine zur Stromerzeugung das unmittelbare Ziel ist.

Produkt der Vergasung: Synthesegas als flexibler Brennstoff

Das Hauptprodukt der Vergasung, Synthesegas, ist ein vielseitiger Energieträger. Es kann sofort in einem Gasmotor zur Stromerzeugung verbrannt, zur späteren Verwendung gespeichert oder als chemischer Baustein zur Synthese flüssiger Brennstoffe und anderer wertvoller Chemikalien dienen.

Produkte der Pyrolyse: Ein Portfolio von Wertstoffen

Die Pyrolyse erzeugt drei verschiedene Produktströme:

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, ähnlich Holzkohle. Er kann als Brennstoff, Bodenverbesserer oder zur Kohlenstoffsequestrierung verwendet werden.

- Bioöl (oder Pyrolyseöl): Eine dichte, dunkle Flüssigkeit, die zu Transportkraftstoffen raffiniert oder zur Herstellung von Spezialchemikalien verwendet werden kann.

- Synthesegas: Eine gasförmige Mischung, die verwendet werden kann, um die Energie bereitzustellen, die zur Aufrechterhaltung des Pyrolyseprozesses selbst erforderlich ist, wodurch dieser teilweise autark wird.

Die Kompromisse verstehen

Die Wahl einer Technologie erfordert eine objektive Betrachtung ihrer Effizienz, Komplexität und ihres ökologischen Fußabdrucks.

Umweltaspekte

Die Verbrennung, insbesondere wenn sie unkontrolliert erfolgt, kann erhebliche Schadstoffe wie Stickoxide (NOx), Schwefeloxide (SOx) und Feinstaub erzeugen.

Vergasung und Pyrolyse gelten im Allgemeinen als sauberer. Durch die Kontrolle des Prozesses und die Erfassung der Produkte werden Emissionen drastisch reduziert, und Schadstoffe werden oft in der Biokohle oder im Synthesegas zurückgehalten, wo sie leichter gehandhabt werden können.

Prozesskomplexität und Kosten

Die Verbrennung ist eine ausgereifte, relativ einfache Technologie. Der Bau eines Ofens oder Kessels ist unkompliziert und kostengünstig.

Vergasung und Pyrolyse erfordern anspruchsvollere Reaktoren und präzise Steuerungssysteme zur Regulierung von Temperatur und Sauerstoffgehalt. Dies erhöht die anfänglichen Investitionskosten und die betriebliche Komplexität.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Technologie hängt vollständig von Ihrem strategischen Ziel ab, sei es die einfache Abfallentsorgung, die Energieerzeugung oder die Schaffung hochwertiger Güter.

- Wenn Ihr Hauptaugenmerk auf der sofortigen, Vor-Ort-Wärmeerzeugung liegt: Die Verbrennung ist der einfachste und direkteste Weg, die Energie eines Brennstoffs in Wärme umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines flexiblen gasförmigen Brennstoffs für die Stromerzeugung oder Synthese liegt: Die Vergasung liefert einen Zwischenbrennstoff (Synthesegas), der gespeichert, transportiert und auf vielfältige Weise verwendet werden kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Werts und der Schaffung eines vielfältigen Produktportfolios liegt: Die Pyrolyse ist der einzige Prozess, der feste, flüssige und gasförmige Produkte liefert und das größte Potenzial für wirtschaftliche und ökologische Vorteile bietet.

Letztendlich ist der richtige Prozess derjenige, der Ihr Ausgangsmaterial am effizientesten in das gewünschte spezifische Ergebnis umwandelt.

Zusammenfassungstabelle:

| Prozess | Sauerstoffgehalt | Primäres Ziel | Hauptprodukte |

|---|---|---|---|

| Verbrennung | Überschuss | Sofortige Wärme | Wärme, CO₂, H₂O |

| Vergasung | Begrenzt | Synthesegas als Brennstoff erzeugen | Synthesegas (H₂, CO) |

| Pyrolyse | Keine | Werthaltige Produkte | Biokohle, Bioöl, Synthesegas |

Bereit, die optimale thermische Verarbeitungslösung für Ihr Labor oder Projekt auszuwählen? Die Wahl zwischen Verbrennung, Vergasung und Pyrolyse ist entscheidend, um Ihre Effizienz- und Nachhaltigkeitsziele zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzise Technologie, die Sie für die effektive Materialumwandlung benötigen. Unsere Experten können Ihnen helfen, die Komplexität jedes Prozesses zu meistern. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für Ihre Laborbedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen