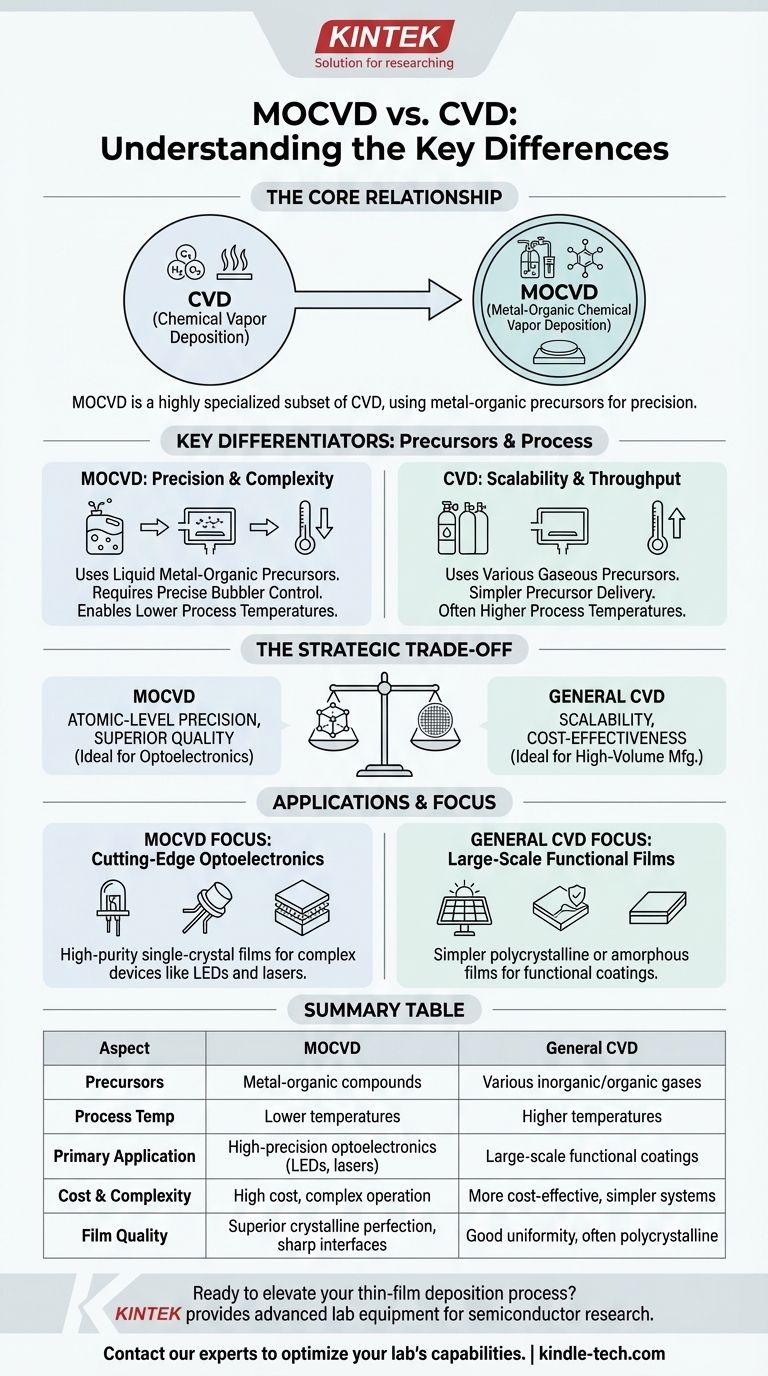

Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) kein Konkurrent zur chemischen Gasphasenabscheidung (CVD), sondern vielmehr ein hochspezialisierter und fortschrittlicher Teilbereich davon. Der Hauptunterschied liegt in der Verwendung metallorganischer Vorläuferstoffe durch MOCVD, was niedrigere Prozesstemperaturen und eine außergewöhnlich präzise Kontrolle über das Wachstum kristalliner dünner Schichten ermöglicht – eine Fähigkeit, die für die Herstellung fortschrittlicher Halbleiterbauelemente unerlässlich ist.

Die Wahl zwischen MOCVD und anderen CVD-Methoden ist ein strategischer Kompromiss. Sie erzwingt eine Entscheidung zwischen der Präzision auf atomarer Ebene und der überlegenen Qualität, die MOCVD bietet, gegenüber der Skalierbarkeit und Kosteneffizienz konventionellerer CVD-Prozesse.

Der grundlegende Unterschied: Vorläuferstoffe und Prozesskontrolle

CVD ist eine breite Kategorie von Prozessen, die zur Abscheidung fester dünner Schichten aus einem gasförmigen Zustand verwendet werden. MOCVD ist eine spezifische Technik innerhalb dieser Familie, die sich durch einige Schlüsselmerkmale auszeichnet.

Der definierende Unterschied: Vorläufermaterialien

Die chemische Gasphasenabscheidung (CVD) ist durch die Verwendung chemischer Vorläuferstoffe definiert, die auf einer Substratoberfläche reagieren und zersetzen, um die gewünschte Schicht zu erzeugen. Die „Art“ der CVD wird durch die spezifischen verwendeten Vorläuferstoffe bestimmt.

MOCVD ist eindeutig durch die Verwendung von metallorganischen Vorläuferstoffen definiert. Dies sind komplexe Verbindungen, bei denen ein zentrales Metallatom an organische Moleküle gebunden ist. Diese Vorläuferstoffe sind bei Raumtemperatur oft flüssig und müssen sorgfältig verdampft werden, typischerweise unter Verwendung eines „Bubbler“-Systems, bei dem ein Trägergas durch die Flüssigkeit geleitet wird, um den Dampf in die Reaktionskammer zu transportieren.

Temperatur und Komplexität

MOCVD-Prozesse laufen im Allgemeinen bei niedrigeren Temperaturen ab als viele andere Formen der CVD, die ähnliche Materialien abscheiden. Dies ist ein entscheidender Vorteil für die Herstellung empfindlicher kristalliner Strukturen, insbesondere bei Verbindungshalbleitern wie Galliumarsenid (GaAs) oder Galliumnitrid (GaN).

Die Handhabung flüssiger metallorganischer Vorläuferstoffe führt jedoch zu erheblicher Komplexität. Um eine reproduzierbare und gleichmäßige Schicht zu erzielen, ist eine extrem präzise Kontrolle der Bubbler-Temperatur, der Gasflussraten und des Kammerdrucks erforderlich. Dies macht MOCVD-Systeme von Natur aus komplexer und teurer im Betrieb.

Praktische Auswirkungen: Präzision vs. Maßstab

Die technischen Unterschiede zwischen MOCVD und anderen CVD-Methoden führen zu sehr unterschiedlichen idealen Anwendungen. Die Entscheidung hängt davon ab, ob das Ziel die ultimative Qualität oder das industrielle Volumen ist.

Wann MOCVD eingesetzt wird: Das Streben nach Perfektion

MOCVD ist das Mittel der Wahl, wenn eine Kontrolle auf atomarer Ebene nicht verhandelbar ist. Der Hauptvorteil liegt in der Fähigkeit, hochreine Einkristall-Dünnschichten mit außergewöhnlich scharfen Grenzflächen zwischen den Schichten zu züchten.

Diese Präzision ist entscheidend für die Herstellung komplexer Heterostrukturen, bei denen verschiedene Materialien mit atomarer Genauigkeit übereinander geschichtet werden. Dies macht MOCVD unverzichtbar für die Herstellung von Hochleistungs-Optoelektronik wie LEDs, Laserdioden und Hochfrequenztransistoren.

Wann allgemeine CVD eingesetzt wird: Der Bedarf an Durchsatz

Breitere CVD-Methoden (wie CVD bei Atmosphärendruck oder CVD bei niedrigem Druck) sind die Arbeitspferde für Anwendungen, bei denen Kosteneffizienz und Massenfertigung die Haupttreiber sind.

Diese Prozesse eignen sich ideal für die Abscheidung einfacherer, oft polykristalliner oder amorpher Schichten, wie Siliziumdioxid zur Isolierung oder Siliziumnitrid für Passivierungsschichten. Obwohl sie eine hohe Reinheit und Gleichmäßigkeit bieten, können sie typischerweise nicht die kristalline Perfektion oder die scharfen Grenzflächen erreichen, die mit MOCVD erzielbar sind.

Die Kompromisse verstehen

Die Wahl einer Abscheidungstechnologie erfordert eine objektive Betrachtung ihrer Kosten und Einschränkungen. Die Präzision von MOCVD geht mit deutlichen Kompromissen einher.

Kosten und Komplexität

Die hochentwickelte Ausrüstung, die für die präzise Vorläuferstoffzufuhr und Prozesskontrolle erforderlich ist, macht MOCVD-Systeme deutlich teurer als die meisten herkömmlichen CVD-Anlagen. Auch die metallorganischen Vorläuferstoffe selbst sind kostspielig und können giftig oder pyrophor sein, was spezielle Handhabungs- und Sicherheitsinfrastruktur erfordert.

Anwendungseinschränkungen

Obwohl MOCVD hervorragend für die Herstellung hochwertiger kristalliner Schichten für die Optoelektronik geeignet ist, ist es keine universelle Lösung. Die Referenzen weisen darauf hin, dass es möglicherweise nicht die ideale Wahl für die Herstellung bestimmter leistungsstarker, energieintensiver Bauelemente ist, für die andere Abscheidungsmethoden oder Materialien besser geeignet sein könnten.

Die CVD-Familie

Es ist wichtig zu bedenken, dass „CVD“ eine Familie von Techniken ist. Andere umfassen die plasmaunterstützte CVD (PECVD), die Plasma nutzt, um Reaktionen bei noch niedrigeren Temperaturen anzutreiben, und die Atomic Layer Deposition (ALD), die eine ähnliche Kontrolle auf atomarer Ebene bietet, jedoch durch einen anderen, selbstlimitierenden Prozess. MOCVD ist einfach eines der fortschrittlichsten und präzisesten Mitglieder dieser umfangreichen Familie.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Abscheidungsstrategie angemessen ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung modernster Optoelektronik (LEDs, Laser) liegt: MOCVD ist der Industriestandard und bietet die notwendige Kontrolle, um komplexe, hochwertige kristalline Heterostrukturen zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion funktionaler Schichten (z. B. Isolatoren, Schutzbeschichtungen) liegt: Eine konventionellere und skalierbarere CVD-Methode liefert den erforderlichen Durchsatz zu einem wesentlich geringeren Preis pro Wafer.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit fortschrittlichen Materialien bei flexiblem Budget liegt: MOCVD bietet eine unvergleichliche Kontrolle über die Schichtzusammensetzung und -struktur, aber die hohen Kosten und die Komplexität müssen durch den Bedarf an seinen spezifischen Fähigkeiten gerechtfertigt werden.

Letztendlich ermöglicht Ihnen das Verständnis dieser Unterscheidung, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen und eine Herausforderung bei der Materialabscheidung in einen kontrollierten, vorhersehbaren Herstellungsprozess zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | MOCVD | Allgemeine CVD |

|---|---|---|

| Vorläuferstoffe | Metallorganische Verbindungen | Verschiedene anorganische/organische Gase |

| Prozesstemperatur | Niedrigere Temperaturen | Höhere Temperaturen |

| Hauptanwendung | Hochpräzise Optoelektronik (LEDs, Laser) | Großtechnische Funktionsbeschichtungen |

| Kosten & Komplexität | Hohe Kosten, komplexer Betrieb | Kostengünstiger, einfachere Systeme |

| Schichtqualität | Überlegene kristalline Perfektion, scharfe Grenzflächen | Gute Gleichmäßigkeit, oft polykristallin |

Bereit, Ihren Prozess zur Abscheidung dünner Schichten zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Halbleiterforschung und -fertigung. Ob Sie mit MOCVD modernste Optoelektronik entwickeln oder die Produktion mit CVD skalieren – unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für präzise, zuverlässige Ergebnisse haben. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors optimieren und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die chemische Abscheidung von Graphen? Die skalierbare Methode für hochwertige Filme

- Was beeinflusst die Abscheiderate? Beherrschen Sie die 4 wichtigsten Hebel für die Wachstumsgeschwindigkeit von Dünnschichten

- Welche Methode wird bei der Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Welche Bedeutung hat Vakuum bei der Dünnschichtabscheidung? Kontrolle der Filmreinheit und -leistung

- Was ist der Abscheidungsprozess für Halbleiterfilme? Mikrochips mit CVD & PVD bauen

- Was sind die häufigsten Verunreinigungsquellen beim CVD-Diamantwachstum? Verbesserung von Reinheit und Qualitätskontrolle

- Was ist eine metallorganische chemische Gasphasenabscheidung? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Wie funktioniert das Heißdraht-Chemiephasenabscheidungsverfahren (HFCVD)? Beherrschen Sie die Synthese von hochwertigem Diamant