Der grundlegende Unterschied zwischen RF- und DC-Sputtern liegt in der Stromquelle, die wiederum die Art des Materials bestimmt, das Sie abscheiden können. DC (Gleichstrom)-Sputtern verwendet eine statische Ladung und ist hochwirksam für leitfähige Materialien wie Metalle. RF (Hochfrequenz)-Sputtern verwendet einen Wechselstrom, der den Ladungsaufbau auf der Targetoberfläche verhindert, was es zur wesentlichen Wahl für die Abscheidung nichtleitender, isolierender Materialien macht.

Ihre Wahl zwischen RF- und DC-Sputtern hängt nicht davon ab, welche Methode insgesamt überlegen ist, sondern welche für Ihr spezifisches Targetmaterial die richtige ist. DC-Sputtern ist ein schnelles, wirtschaftliches Arbeitspferd für leitfähige Targets, während RF-Sputtern die entscheidende Vielseitigkeit bietet, isolierende Schichten abzuscheiden.

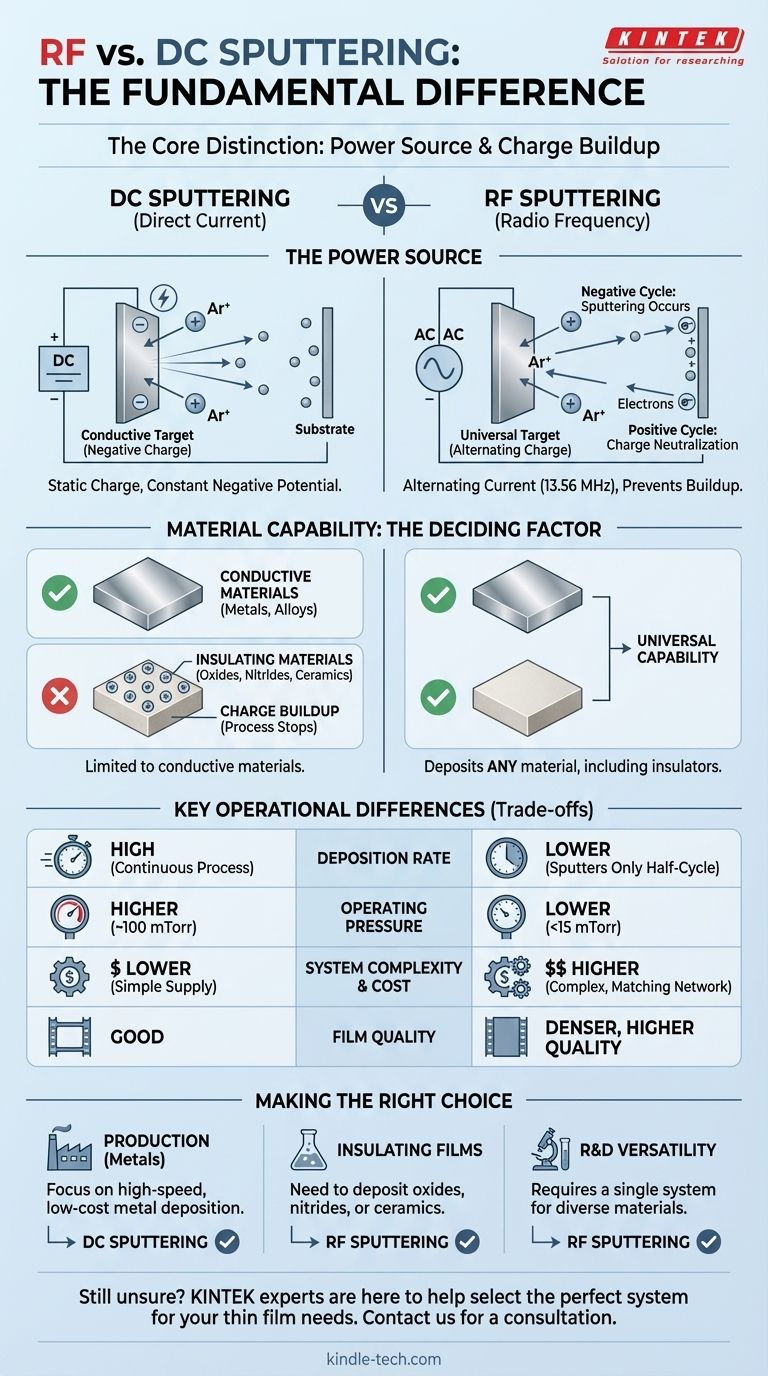

Der Kernunterschied: Stromquelle und Ladungsaufbau

Die Wahl der Stromquelle schafft einen entscheidenden Unterschied in der Funktionsweise jedes Sputterprozesses auf atomarer Ebene. Dieser Unterschied dreht sich ausschließlich um die Verwaltung der elektrischen Ladung auf der Oberfläche des Targetmaterials.

Wie DC-Sputtern funktioniert (und seine Einschränkung)

Beim DC-Sputtern wird eine hohe Gleichspannung an das Target angelegt, wodurch es eine konstante negative Ladung erhält. Dieses negativ geladene Target zieht positiv geladene Ionen aus dem Gasplasma (typischerweise Argon) an.

Diese Ionen beschleunigen und kollidieren mit dem Target, wobei sie Atome herausschlagen, die dann zum Substrat wandern und sich dort ablagern. Dieser Prozess ist einfach und effizient, aber er beruht auf einer wichtigen Annahme: Das Target muss elektrisch leitfähig sein, um die positive Ladung der ankommenden Ionen abzuleiten und das negative Potenzial aufrechtzuerhalten.

Wenn Sie ein isolierendes (dielektrisches) Target verwenden, sammeln sich positive Ionen auf der Oberfläche an. Dies wird als Ladungsaufbau bezeichnet. Diese positive Schicht stößt schnell ankommende positive Ionen ab und stoppt den Sputterprozess vollständig.

Wie RF-Sputtern das Problem löst

RF-Sputtern ersetzt die DC-Stromversorgung durch eine AC-Quelle, die bei Radiofrequenzen (typischerweise 13,56 MHz) arbeitet. Dies wechselt die Ladung des Targets schnell zwischen positiv und negativ.

Während der negativen Halbperiode zieht das Target positive Ionen an, und das Sputtern findet genau wie beim DC-Prozess statt.

Während der kurzen positiven Halbperiode zieht das Target Elektronen aus dem Plasma an. Diese Elektronen überfluten die Oberfläche und neutralisieren die überschüssige positive Ladung, die sich während des Sputterteils des Zyklus aufgebaut hat. Diese Aktion wirkt als Selbstreinigungsmechanismus, verhindert den Ladungsaufbau und ermöglicht die Fortsetzung des Prozesses auf unbestimmte Zeit, unabhängig von der Leitfähigkeit des Targetmaterials.

Wesentliche Betriebsmerkmale

Die Wahl der Stromversorgung führt zu mehreren praktischen Konsequenzen hinsichtlich Leistung, Kosten und Qualität der resultierenden Dünnschicht.

Materialfähigkeit: Der entscheidende Faktor

Dies ist der wichtigste Unterschied.

- DC-Sputtern: Beschränkt auf leitfähige Materialien wie reine Metalle und leitfähige Legierungen.

- RF-Sputtern: Universell. Es kann für jedes Material verwendet werden, einschließlich Leiter, aber sein einzigartiger Vorteil ist die Fähigkeit, Isolatoren wie Oxide (SiO₂), Nitride (Si₃N₄) und Keramiken abzuscheiden.

Abscheiderate und Effizienz

Da das Sputtern nur während des negativen Teils des AC-Zyklus stattfindet, hat das RF-Sputtern im Allgemeinen eine geringere Abscheiderate als das DC-Sputtern. DC-Sputtern ist ein kontinuierlicher, ununterbrochener Prozess, was es schneller und effizienter für die Abscheidung leitfähiger Schichten macht.

Betriebsdruck

RF-Leistung ist effizienter bei der Aufrechterhaltung eines Plasmas. Dies ermöglicht es RF-Systemen, bei niedrigeren Gasdrücken (z. B. unter 15 mTorr) zu arbeiten, verglichen mit DC-Systemen (die bis zu 100 mTorr erfordern können).

Das Arbeiten bei niedrigeren Drücken reduziert die Wahrscheinlichkeit, dass gesputterte Atome auf ihrem Weg zum Substrat mit Gasatomen kollidieren. Dieser direktere Weg kann zu einer dichteren, qualitativ hochwertigeren Schicht führen.

Systemkomplexität und Kosten

DC-Netzteile sind relativ einfach und kostengünstig. RF-Systeme sind komplexer und erfordern ein RF-Netzteil und ein Impedanzanpassungsnetzwerk, um die Leistung effizient auf das Plasma zu übertragen. Dies macht RF-Sputtersysteme teurer in der Anschaffung und Wartung.

Die Kompromisse verstehen

Keine Methode ist perfekt; jede bringt klare Kompromisse mit sich, die direkt mit ihrem Funktionsprinzip verbunden sind.

Die Kosten der Vielseitigkeit (RF)

Der Hauptvorteil des RF-Sputterns ist seine Fähigkeit, jedes Material abzuscheiden. Diese Vielseitigkeit hat jedoch ihren Preis:

- Geringere Abscheideraten.

- Höhere Gerätekosten.

- Erhöhte Systemkomplexität.

Die Grenzen der Einfachheit (DC)

DC-Sputtern wird für seine Geschwindigkeit, Einfachheit und Kosteneffizienz geschätzt. Der Kompromiss ist seine tiefgreifende Einschränkung:

- Ausschließlich für leitfähige Targets.

- Der Versuch, es für Isolatoren zu verwenden, schlägt aufgrund des Ladungsaufbaus fehl.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich nach dem Material richten, das Sie abscheiden müssen, und Ihren betrieblichen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie reiner Metalle) mit hoher Geschwindigkeit und geringen Kosten liegt: DC-Sputtern ist die klare und optimale Wahl für Produktionsumgebungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (wie Oxiden, Nitriden oder Keramiken) liegt: RF-Sputtern ist das notwendige und richtige Werkzeug für diese Aufgabe.

- Wenn Sie ein einziges, vielseitiges System für Forschung und Entwicklung benötigen, das beide Materialtypen umfasst: Ein RF-Sputtersystem bietet die wesentliche Flexibilität, die Sie benötigen, trotz seiner höheren Anfangskosten und geringeren Abscheideraten.

Letztendlich ermöglicht Ihnen das Verständnis dieses grundlegenden Unterschieds im Ladungsmanagement, das richtige Werkzeug basierend auf der Physik Ihres Materials auszuwählen.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Stromquelle | Gleichstrom (DC) | Hochfrequenz (AC) |

| Targetmaterial | Leitfähige Materialien (Metalle) | Alle Materialien (Leiter & Isolatoren) |

| Ladungsaufbau | Tritt bei Isolatoren auf, stoppt den Prozess | Neutralisiert durch AC-Zyklus, kein Aufbau |

| Abscheiderate | Hoch | Niedriger |

| Betriebsdruck | Höher (~100 mTorr) | Niedriger (<15 mTorr) |

| Schichtqualität | Gut | Dichter, höhere Qualität |

| Systemkosten | Niedriger | Höher |

| Am besten geeignet für | Schnelle, wirtschaftliche Metallabscheidung | Vielseitige Abscheidung von Oxiden, Nitriden, Keramiken |

Sie sind sich immer noch unsicher, welche Sputtermethode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie mit leitfähigen Metallen oder komplexen isolierenden Keramiken arbeiten, wir helfen Ihnen bei der Auswahl des perfekten Systems, um hochwertige, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung