Der Kernunterschied liegt in der Kategorie und dem Mechanismus. Abscheidung (Deposition) ist der weite, übergeordnete Begriff für jeden Prozess, der eine dünne Materialschicht auf eine Oberfläche (ein Substrat) aufbringt. Sputtern ist kein separater Prozess, sondern eine spezifische und weit verbreitete Methode der Abscheidung, die unter die Kategorie der Physikalischen Gasphasenabscheidung (PVD) fällt.

Die Verwechslung zwischen „Sputtern“ und „Abscheidung“ entsteht, weil sie keine konkurrierenden Prozesse sind. Stattdessen ist Abscheidung das übergeordnete Ziel, eine Dünnschicht hinzuzufügen, während Sputtern eine spezifische physikalische Technik ist, um dies zu erreichen.

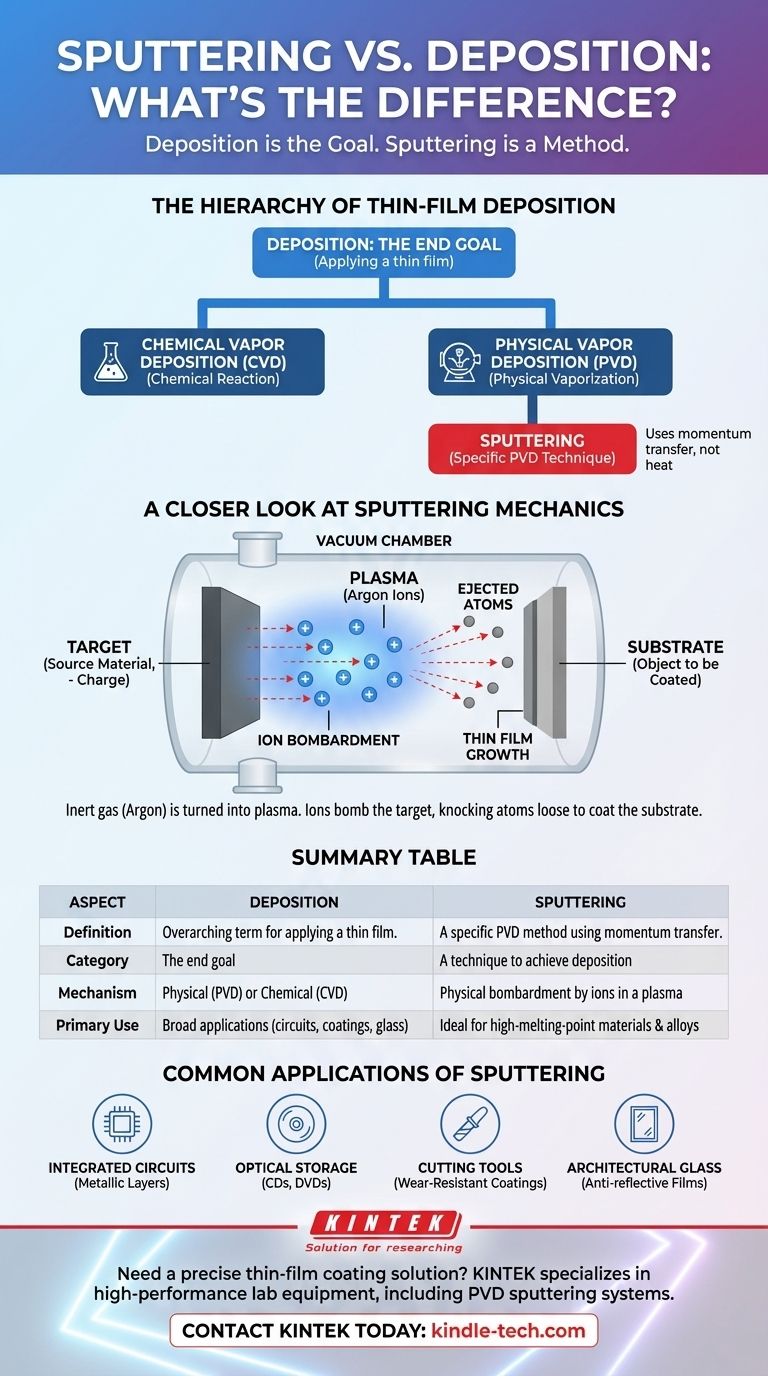

Die Hierarchie der Dünnschichtabscheidung

Um das Sputtern zu verstehen, müssen Sie zunächst seinen Platz innerhalb des breiteren Feldes der Dünnschichtabscheidung verstehen. Dieses Feld ist hauptsächlich in zwei große Familien von Techniken unterteilt.

Abscheidung: Das Endziel

Auf seiner grundlegendsten Ebene bezieht sich Abscheidung auf jeden Prozess, bei dem Atome oder Moleküle auf eine feste Oberfläche übertragen werden, um eine dünne, feste Beschichtung zu bilden. Dies ist das gewünschte Ergebnis, unabhängig von der verwendeten Methode.

Die Anwendungen reichen vom Aufbringen von Antireflexionsbeschichtungen auf Glas bis zur Erzeugung der komplexen Schichten eines modernen integrierten Schaltkreises.

Die zwei Hauptfamilien: Physikalisch vs. Chemisch

Alle Abscheidungsmethoden fallen aufgrund ihres zugrunde liegenden Mechanismus in eine von zwei Kategorien.

-

Physikalische Gasphasenabscheidung (PVD): Bei PVD wird ein festes Material durch physikalische Mittel (wie Beschuss oder Erhitzen) in einem Vakuum in einen Dampf umgewandelt. Dieser Dampf bewegt sich dann und kondensiert auf dem Substrat. Sputtern ist eine primäre PVD-Methode.

-

Chemische Gasphasenabscheidung (CVD): Bei CVD wird das Substrat flüchtigen Precursor-Chemikalien ausgesetzt. Diese Chemikalien reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte Schicht zu erzeugen. Der Prozess ist chemisch, nicht physikalisch.

Ein genauerer Blick auf die Sputtermechanik

Sputtern ist eine hochkontrollierte PVD-Technik, die den Impulsübertrag nutzt, um den Materialdampf zu erzeugen, anstatt Wärme.

Die Rolle von Plasma und Inertgas

Der Prozess beginnt in einer Vakuumkammer, die mit einer kleinen Menge eines Inertgases, fast immer Argon, gefüllt ist. Ein elektrisches Feld wird angelegt, das dieses Gas in ein Plasma zündet – einen energiereichen Materiezustand, der positiv geladene Argonionen und freie Elektronen enthält.

Vom Target zum Substrat

In der Kammer wird das abzuscheidende Ausgangsmaterial als Target bezeichnet. Dieses Target erhält eine negative elektrische Ladung. Das Substrat (das zu beschichtende Objekt) wird so positioniert, dass es dem Target zugewandt ist.

Der Einfluss des Ionenbeschusses

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld beschleunigt und kollidieren heftig mit dem negativ geladenen Target. Dieser energiereiche Beschuss ist stark genug, um Atome physisch aus dem Targetmaterial herauszuschlagen.

Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat, wo sie allmählich eine dünne, gleichmäßige Schicht aufbauen. Dieses Ausstoßen und die anschließende Beschichtung ist die Sputterabscheidung.

Vor- und Nachteile sowie Anwendungen verstehen

Sputtern ist keine Universallösung. Sein physikalischer Mechanismus bietet deutliche Vorteile, bringt aber auch spezifische betriebliche Anforderungen mit sich.

Hauptvorteile des Sputterns

Sputtern eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie Kohlenstoff oder Silizium, die mit wärmebasierten Verdampfungsmethoden schwer zu verarbeiten sind.

Es ist auch sehr effektiv für die Abscheidung von Legierungen und Verbindungen, da der Beschussprozess dazu neigt, die ursprüngliche chemische Zusammensetzung des Targetmaterials in der fertigen Schicht zu erhalten.

Betriebliche Einschränkungen

Der Prozess erfordert ein Vakuum und muss innerhalb eines bestimmten Druckbereichs betrieben werden, um das Plasma aufrechtzuerhalten. Es ist auch im Allgemeinen eine langsamere Abscheidungsmethode im Vergleich zu einigen thermischen Verdampfungstechniken.

Darüber hinaus erfordert die Abscheidung von isolierenden Materialien einen komplexeren Aufbau unter Verwendung einer Hochfrequenz-(HF)-Stromquelle anstelle einer einfachen Gleichstromquelle, um eine Ladungsansammlung auf dem Target zu verhindern.

Gängige industrielle Anwendungen

Sputtern ist ein Eckpfeiler der modernen Fertigung. Es wird verwendet für:

- Die Erzeugung der metallischen Schichten in integrierten Schaltkreisen.

- Das Aufbringen von Beschichtungen auf CDs und DVDs.

- Die Abscheidung von verschleißfesten Beschichtungen auf Schneidwerkzeugen.

- Die Erzeugung von Antireflexions- oder hochemissiven Schichten auf Architekturglas.

Die richtige Abscheidungsstrategie wählen

Die Wahl einer Methode hängt vollständig von den Materialeigenschaften und dem gewünschten Ergebnis der Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien oder komplexen Legierungen liegt: Sputtern ist eine ideale Wahl, da sein physikalischer Beschussmechanismus die Notwendigkeit extremer Hitze umgeht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Schicht durch chemische Oberflächenreaktionen liegt: Dann suchen Sie wahrscheinlich nach der Chemischen Gasphasenabscheidung (CVD), einer anderen Kategorie als der physikalische Prozess des Sputterns.

- Wenn Ihr Hauptaugenmerk einfach auf dem Verständnis der Terminologie liegt: Denken Sie daran, dass Abscheidung der allgemeine Begriff für jeden Dünnschichtbeschichtungsprozess ist und Sputtern eine spezifische Technik ist, um dies zu erreichen.

Das Verständnis dieser grundlegenden Hierarchie ist der erste Schritt, um sich in der Welt der Dünnschichttechnologie zurechtzufinden.

Zusammenfassungstabelle:

| Aspekt | Abscheidung | Sputtern |

|---|---|---|

| Definition | Übergeordneter Begriff für das Aufbringen einer Dünnschicht auf ein Substrat | Eine spezifische PVD-Methode, die Impulsübertragung nutzt |

| Kategorie | Das Endziel | Eine Technik zur Erzielung der Abscheidung |

| Mechanismus | Kann physikalisch (PVD) oder chemisch (CVD) sein | Physikalischer Beschuss durch Ionen in einem Plasma |

| Hauptanwendung | Breite Anwendungen (Schaltkreise, Beschichtungen, Glas) | Ideal für hochschmelzende Materialien und Legierungen |

Benötigen Sie eine präzise Dünnschichtbeschichtungslösung für Ihr Labor?

Ob Sie fortschrittliche Materialien entwickeln, Halbleiterschichten erstellen oder spezielle Beschichtungen aufbringen – die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersystemen für PVD, die für die präzise Handhabung komplexer Materialien wie Legierungen und hochschmelzender Substanzen konzipiert sind.

Lassen Sie sich von unseren Experten helfen, die perfekte Ausrüstung zur Verbesserung Ihrer Forschung und Entwicklung auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und die ideale Abscheidungslösung für Ihre Projekte zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird