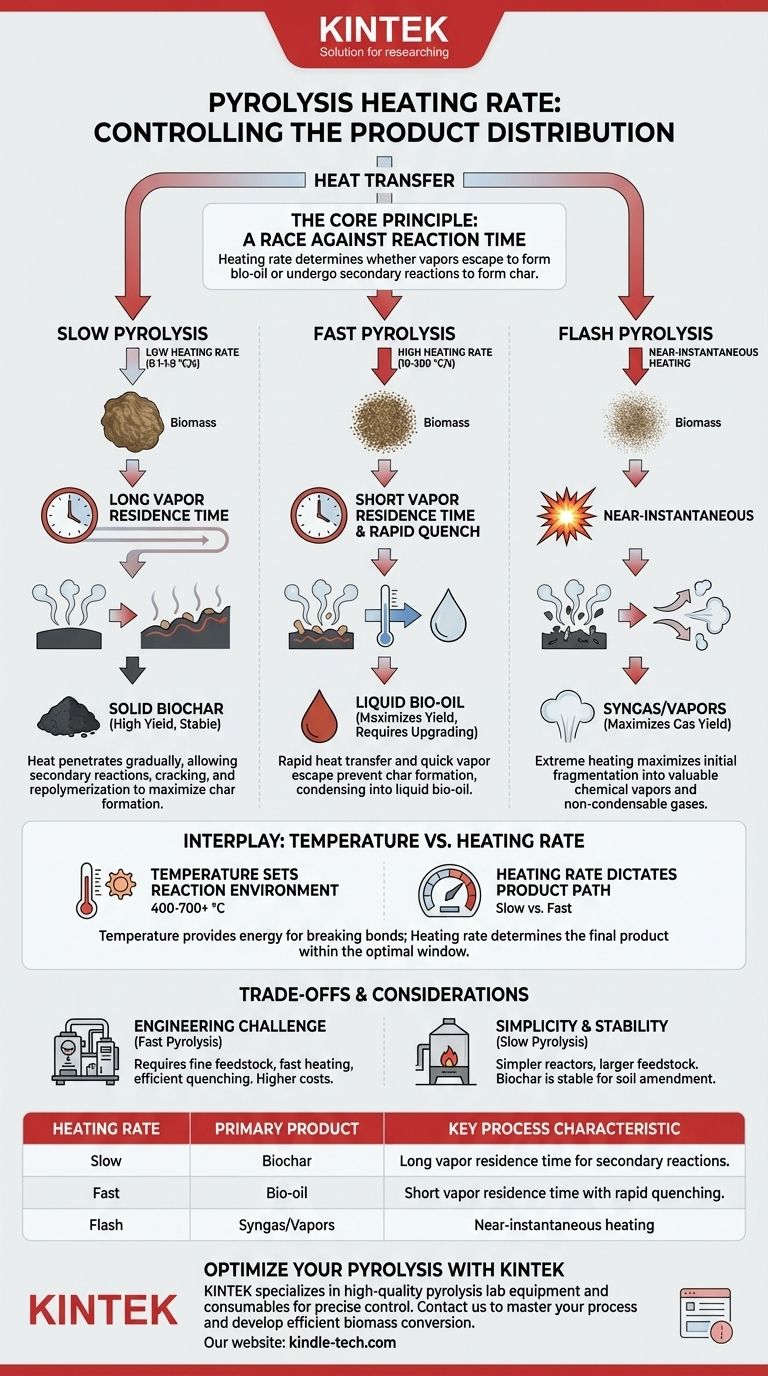

Bei der Pyrolyse ist die Aufheizrate die primäre Kontrollvariable, die zur Bestimmung der endgültigen Produktverteilung verwendet wird. Langsamere Aufheizraten begünstigen grundsätzlich die Produktion von fester Pflanzenkohle (Biochar), während schnelle Aufheizraten für die Maximierung der Ausbeute an flüssigem Bioöl unerlässlich sind. Dieser Effekt ist eine direkte Folge davon, wie die Heizgeschwindigkeit die Reaktionswege und die Zeit beeinflusst, die für sekundäre Reaktionen zur Verfügung steht.

Das Kernprinzip ist ein Wettlauf gegen die Zeit. Die Aufheizrate bestimmt, ob die bei der anfänglichen Zersetzung entstehenden flüchtigen Dämpfe genügend Zeit haben, um sekundäre Reaktionen einzugehen, die mehr Kohle und Gas bilden, oder ob sie die heiße Zone schnell verlassen und zu flüssigem Bioöl kondensiert werden.

Das Kernprinzip: Ein Wettlauf gegen die Reaktionszeit

Die Pyrolyse umfasst die thermische Zersetzung von Biomasse in Abwesenheit von Sauerstoff. Der Prozess kann durch die Steuerung der Betriebsparameter, wobei die Aufheizrate eine der kritischsten ist, auf unterschiedliche Produkte – fest, flüssig oder gasförmig – gelenkt werden.

Langsame Pyrolyse: Maximierung der Pflanzenkohle

Bei der langsamen Pyrolyse ist die Aufheizrate sehr gering (z. B. 0,1–1,0 °C/s). Diese langsame Energiezufuhr ermöglicht es der Wärme, allmählich tief in die Biomassepartikel einzudringen.

Dieser Prozess bietet ausreichend Zeit für das Auftreten von Sekundärreaktionen. Wenn flüchtige Dämpfe freigesetzt werden, verweilen sie in der heißen Reaktionszone und interagieren mit der heißen Oberfläche der entstehenden Kohle. Diese Wechselwirkungen führen zu weiterem Cracken und Repolymerisation, was letztendlich mehr Kohlenstoff abscheidet und eine hochreine, stabile Pflanzenkohle bildet.

Schnelle Pyrolyse: Maximierung des Bioöls

Die schnelle Pyrolyse verwendet extrem hohe Aufheizraten (z. B. 10–200 °C/s oder mehr). Das Ziel ist es, die Wärme so schnell wie möglich auf die Oberfläche des Biomassepartikels zu übertragen.

Diese schnelle Erhitzung führt zu einer sehr kurzen Verweilzeit der Dämpfe. Die flüchtigen Verbindungen verdampfen und verlassen das Partikel und die heiße Reaktorzone, bevor sie die Möglichkeit haben, an diesen sekundären, kohlebildenden Reaktionen teilzunehmen. Diese Dämpfe werden dann schnell abgekühlt oder „abgeschreckt“, um sie zu einer Flüssigkeit zu kondensieren, die als Bioöl (oder Pyrolyseöl) bekannt ist.

Flash-Pyrolyse: Hin zu Dämpfen und Gasen

Die Flash-Pyrolyse stellt mit nahezu augenblicklichen Aufheizraten das extreme Ende des Spektrums dar. Dieser Prozess ist darauf ausgelegt, die anfängliche Fragmentierung der Biomasse in wertvolle chemische Dämpfe und nicht kondensierbare Gase (Synthesegas) zu maximieren, wobei oft sowohl die flüssigen als auch die festen Anteile minimiert werden.

Das Zusammenspiel zwischen Aufheizrate und Temperatur

Obwohl sie oft zusammen diskutiert werden, ist es entscheidend, zwischen der endgültigen Pyrolysetemperatur und der Aufheizrate zu unterscheiden. Es handelt sich um unabhängige Variablen, die unterschiedliche, aber zusammenhängende Auswirkungen haben.

Temperatur bestimmt die Reaktionsumgebung

Die endgültige Prozesstemperatur bestimmt die insgesamt verfügbare Energie zum Aufbrechen chemischer Bindungen. Wie bereits erwähnt, liefern höhere Temperaturen (z. B. >700 °C) genügend Energie, um alle Produkte zu cracken, was die Produktion von Synthesegas begünstigt. Niedrigere Temperaturen (z. B. 400–550 °C) sind das typische Ziel für die Herstellung von Pflanzenkohle oder Bioöl.

Die Aufheizrate bestimmt den Produktpfad

Die Aufheizrate bestimmt, welches Produkt Sie innerhalb dieses optimalen Temperaturfensters erhalten. Sie können einen Prozess bei einer Endtemperatur von 500 °C durchführen, aber wenn Sie diese langsam erreichen, produzieren Sie hauptsächlich Pflanzenkohle. Wenn Sie 500 °C sehr schnell erreichen, produzieren Sie hauptsächlich Bioöl.

Die Abwägungen verstehen

Die Wahl der Aufheizrate ist nicht nur eine wissenschaftliche, sondern auch eine technische Entscheidung mit erheblichen praktischen Kompromissen.

Die technische Herausforderung der schnellen Pyrolyse

Die Maximierung der Bioölausbeute erfordert hochentwickelte Technik. Reaktoren müssen sehr feines Ausgangsmaterial verarbeiten (um eine schnelle Wärmeübertragung zu gewährleisten), extrem schnelles Aufheizen ermöglichen und ein effizientes System zur schnellen Kühlung der Dämpfe (Quenching) beinhalten. Dies führt oft zu höheren Kapital- und Betriebskosten.

Die Einfachheit der langsamen Pyrolyse

Prozesse, die auf Pflanzenkohle ausgelegt sind, sind im Allgemeinen einfacher und robuster. Sie können größere Partikel des Ausgangsmaterials aufnehmen und einfachere Reaktorkonstruktionen wie Öfen und Retorten verwenden. Dies macht die Technologie zugänglicher und oft zuverlässiger für dezentrale Anwendungen.

Produktqualität und Stabilität

Bioöl aus schneller Pyrolyse ist sauer, korrosiv und chemisch instabil und erfordert typischerweise eine sofortige Aufbereitung, um als Brennstoff verwendet werden zu können. Im Gegensatz dazu ist die Pflanzenkohle aus langsamer Pyrolyse ein hochstabiles Kohlenstoffprodukt, das direkt als Bodenverbesserer oder fester Brennstoff verwendet werden kann.

Den richtigen Prozess für Ihr Ziel auswählen

Ihre Wahl der Aufheizrate muss direkt auf Ihr gewünschtes Endprodukt abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder festem Brennstoff (Pflanzenkohle) liegt: Sie müssen eine langsame Aufheizrate verwenden, um die Feststoffausbeute und die Kohlenstoffstabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe oder chemischer Ausgangsstoffe (Bioöl) liegt: Sie müssen eine schnelle Aufheizrate und ein schnelles Quenching verwenden, um die Flüssigkeitsausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Wärme oder Strom liegt: Sie sollten sehr hohe Temperaturen in Kombination mit einer schnellen Aufheizrate verwenden, um das Cracken der gesamten organischen Substanz in Gas zu maximieren.

Letztendlich ist die Beherrschung der Aufheizrate der Schlüssel, um den spezifischen Wert freizusetzen, den Sie aus Biomasse gewinnen möchten.

Zusammenfassungstabelle:

| Aufheizrate | Hauptprodukt | Wesentliches Prozessmerkmal |

|---|---|---|

| Langsam (0,1–1,0 °C/s) | Pflanzenkohle | Lange Verweilzeit der Dämpfe für sekundäre, kohlebildende Reaktionen. |

| Schnell (10–200 °C/s) | Bioöl | Kurze Verweilzeit der Dämpfe mit schnellem Quenching zur Kondensation von Flüssigkeiten. |

| Flash (Sehr hoch) | Synthesegas/Dämpfe | Nahezu augenblickliches Aufheizen zur Maximierung der Gasausbeute. |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren?

Die Wahl der Aufheizrate ist entscheidend für die Erreichung Ihres Zielprodukts, sei es stabile Pflanzenkohle zur Bodenverbesserung, flüssiges Bioöl als Brennstoff oder Synthesegas zur Energiegewinnung. Die richtige Laborausrüstung ist unerlässlich für präzise Kontrolle und reproduzierbare Ergebnisse.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse und unterstützt Forscher und Ingenieure wie Sie dabei, Aufheizraten und andere kritische Parameter genau zu steuern. Wir liefern die zuverlässigen Werkzeuge, die Sie benötigen, um Ihre Biomasseumwandlungsprozesse effizient zu entwickeln und zu skalieren.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie unsere Lösungen Ihnen helfen können, Ihren Pyrolyseprozess zu meistern. Nutzen Sie unser Kontaktformular, um mit einem Experten zu sprechen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wofür kann Pyrolyse eingesetzt werden? Verwandlung von Abfall in Brennstoff, Pflanzenkohle und Synthesegas

- Was ist ein Beispiel für den Pyrolyseprozess? Verwandeln Sie Abfall durch thermische Zersetzung in Wert

- Was passiert in der Kalzinierungszone eines Drehrohrofens? Ein Leitfaden zur effizienten thermischen Zersetzung

- Wofür wird die Biomassepyrolyse eingesetzt? Abfall in erneuerbare Energie und wertvolle Produkte umwandeln

- Wie hilft die Pyrolyse der Umwelt? Abfall in erneuerbare Energie und Kohlenstoffbindung umwandeln

- Wie wählt man die Kalzinierungstemperatur? Ein Leitfaden zur Optimierung der Materialeigenschaften

- Was sind die Komponenten eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen und Teilen

- Was ist die Wirkung der Kalzinierung? Materialtransformation für industrielle Prozesse erschließen