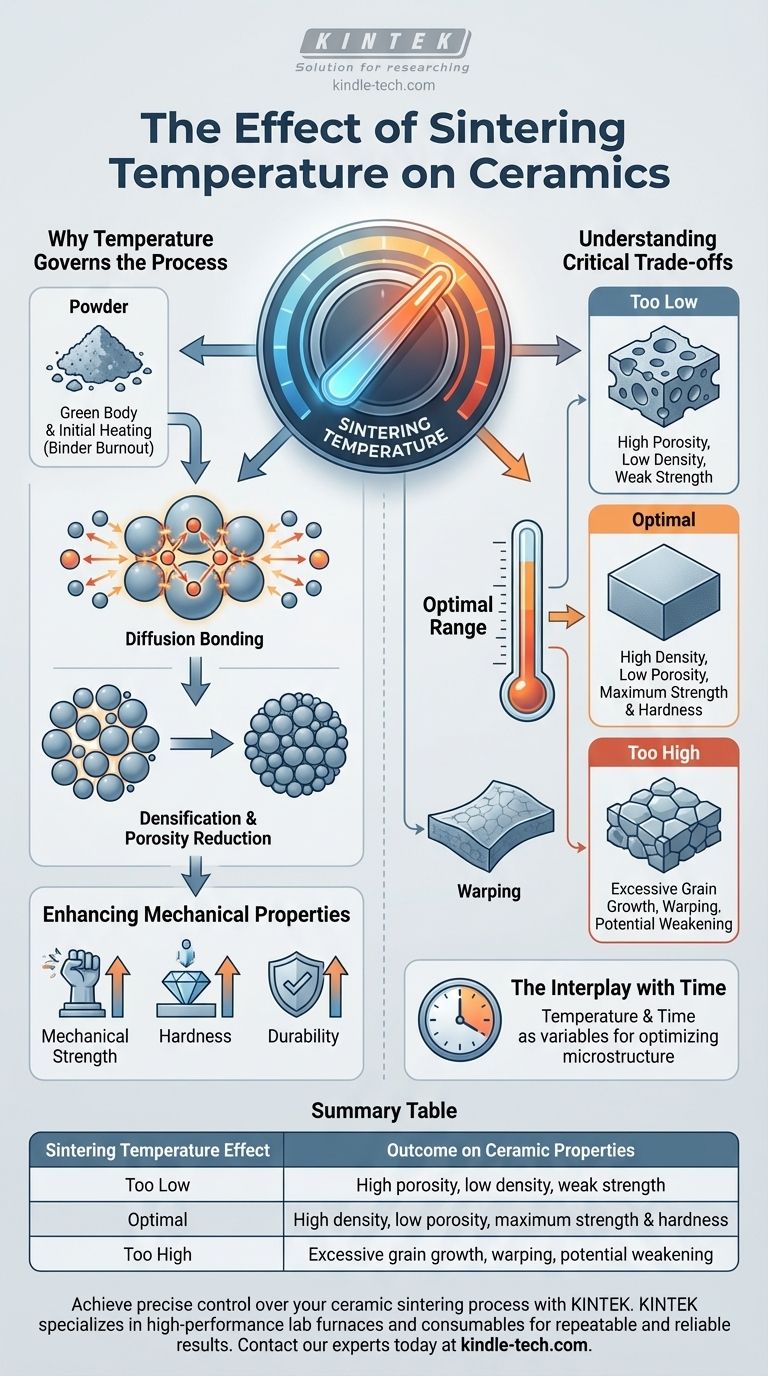

Die Sintertemperatur ist der primäre Steuerungshebel zur Bestimmung der endgültigen Eigenschaften eines Keramikbauteils. Sie steuert direkt die Umwandlung von losem Pulver in ein dichtes, festes Material und beeinflusst entscheidend dessen endgültige Dichte, Porosität, Festigkeit und Härte. Die richtige Temperatur erzeugt ein starkes, haltbares Teil, während falsche Temperaturen zu einem schwachen, porösen Produkt oder sogar zu einem verzogenen, unbrauchbaren Defekt führen können.

Die Kernfunktion der Sintertemperatur besteht darin, die thermische Energie bereitzustellen, die für die Diffusion von Atomen zwischen Pulverpartikeln erforderlich ist. Diese Atombewegung beseitigt die Hohlräume zwischen den Partikeln und erhöht die Dichte und Festigkeit des Materials. Die zentrale Herausforderung besteht darin, die präzise Temperatur zu finden, die diese Verdichtung maximiert, ohne negative Effekte wie übermäßiges Kornwachstum oder physikalische Verformung zu verursachen.

Warum die Temperatur den Sinterprozess steuert

Sintern ist im Grunde ein Prozess der thermischen Umwandlung. Die Temperatur ist nicht nur eine Einstellung; sie ist die Energie, die die gesamte physikalische Veränderung von einem zerbrechlichen Pulverpressling (einem „Grünling“) zu einer robusten polykristallinen Keramik antreibt.

Der Mechanismus: Vom Pulver zum Feststoff

Bei niedrigeren Temperaturen während der anfänglichen Aufheizphase werden alle restlichen organischen Bindemittel, die zur Formgebung des Teils verwendet wurden, ausgebrannt.

Mit zunehmender Temperatur werden die Atome innerhalb des Keramikpulvers energetisiert. Diese Energie ermöglicht es ihnen, sich zu bewegen und an den Kontaktpunkten mit Atomen benachbarter Partikel zu verbinden, ein Prozess, der als Diffusionsbindung bekannt ist.

Antrieb der Verdichtung und Reduzierung der Porosität

Diese atomare Diffusion ist der Motor der Verdichtung. Wenn Partikel sich verbinden, wächst die Kontaktfläche zwischen ihnen, wodurch die Zentren der Partikel näher zusammengezogen werden.

Diese Aktion schließt systematisch die Lücken und Kanäle (Poren), die im ursprünglichen Pulverpressling vorhanden waren. Das Ergebnis ist eine signifikante Reduzierung der Porosität und eine entsprechende Erhöhung der Dichte, wodurch das gesamte Bauteil schrumpft.

Verbesserung der mechanischen Eigenschaften

Die endgültigen physikalischen Eigenschaften der Keramik sind eine direkte Folge dieses Verdichtungsprozesses.

Ein gut gesintertes Teil mit geringer Porosität und hoher Dichte weist eine überragende mechanische Festigkeit, Härte und Haltbarkeit auf. Im Gegensatz dazu ist ein Teil mit hoher Restporosität mechanisch schwach und anfällig für Versagen.

Die kritischen Kompromisse verstehen

Die ideale Sintertemperatur ist nicht einfach die höchstmögliche Hitze. Sie ist ein sorgfältig optimierter Punkt innerhalb eines bestimmten Bereichs, in dem positive Ergebnisse maximiert und negative Effekte vermieden werden.

Das Risiko unzureichender Temperatur

Wenn die Sintertemperatur zu niedrig ist, ist nicht genügend thermische Energie vorhanden, um eine ausreichende atomare Diffusion anzutreiben.

Dies führt zu einem untergesinterten Teil. Die Keramik behält eine hohe Porosität, weist eine geringe Dichte auf und besitzt schlechte mechanische Eigenschaften, wodurch sie zerbrechlich und für ihren vorgesehenen Anwendungszweck unwirksam ist.

Die Gefahr übermäßiger Temperatur

Umgekehrt treten neue Probleme auf, wenn die Temperatur zu hoch ist oder zu lange gehalten wird. Der Prozess kann zu einem schnellen und unkontrollierten Kornwachstum führen, bei dem kleinere Körner zu größeren verschmelzen, was das Endmaterial überraschenderweise schwächen kann.

Extreme Hitze kann auch dazu führen, dass das Bauteil sich verzieht, absackt oder sogar teilweise schmilzt, ein Defekt, der manchmal als Versengen bezeichnet wird. Dies zerstört die Maßhaltigkeit und strukturelle Integrität des Teils.

Das Zusammenspiel mit der Zeit

Sintern ist eine Funktion von Temperatur und Zeit. Eine etwas niedrigere Temperatur über einen längeren Zeitraum kann manchmal ein ähnliches Verdichtungsniveau erreichen wie eine höhere Temperatur über eine kürzere Zeit. Die Optimierung beider Variablen ist der Schlüssel zur Erzielung einer gleichmäßigen und stabilen Mikrostruktur.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur hängt vollständig vom spezifischen Keramikmaterial und den gewünschten Eigenschaften des Endbauteils ab. Ihr Ziel bestimmt Ihre Strategie.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen nahe der oberen Grenze des Sinterfensters des Materials arbeiten und das Temperaturprofil sorgfältig steuern, um eine vollständige Verdichtung ohne Überhitzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer feinkörnigen Mikrostruktur liegt: Möglicherweise müssen Sie eine etwas niedrigere Temperatur über einen längeren Zeitraum verwenden oder fortschrittliche Techniken wie druckunterstütztes Sintern einsetzen, um das Kornwachstum zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Sie müssen den gesamten thermischen Zyklus – Aufheizrate, Haltezeit und Abkühlrate – präzise steuern, um sicherzustellen, dass die Schrumpfung gleichmäßig und vorhersehbar ist und somit Verzug verhindert wird.

Letztendlich ist die Beherrschung der Sintertemperatur der Schlüssel zur Umwandlung eines einfachen Pulvers in ein hochleistungsfähiges Keramikbauteil, das für seinen Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Sintertemperatur-Effekt | Ergebnis auf Keramikeigenschaften |

|---|---|

| Zu niedrig | Hohe Porosität, geringe Dichte, geringe Festigkeit |

| Optimal | Hohe Dichte, geringe Porosität, maximale Festigkeit & Härte |

| Zu hoch | Übermäßiges Kornwachstum, Verzug, potenzielle Schwächung |

Erzielen Sie präzise Kontrolle über Ihren Keramik-Sinterprozess mit KINTEK.

Egal, ob Sie fortschrittliche Keramiken für maximale Festigkeit entwickeln oder feinkörnige Mikrostrukturen für spezifische Anwendungen benötigen, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die die exakte, gleichmäßige Erwärmung liefern, die für wiederholbare und zuverlässige Ergebnisse erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an das Keramiksintern zu besprechen. Lassen Sie uns Ihnen helfen, die ideale Ausrüstung zur Optimierung der Dichte, Verbesserung der mechanischen Eigenschaften und Sicherstellung des Erfolgs Ihrer Materialentwicklung auszuwählen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Synthese von ZnO-Nanokatalysatoren? Sicherstellung reiner Kristallinität

- Was ist die Hauptfunktion von Hochtemperaturöfen bei der thermischen Alterung? Zuverlässige isotherme Glühung freischalten

- Wie beeinflusst ein Hochtemperatur-Muffelofen die Entwicklung der Kristallstruktur von Zirkonoxid-Dünnschichten während des Ausglühens zwischen 400 °C und 550 °C?

- Welche Vorsichtsmaßnahmen sollten bei einem Muffelofen getroffen werden? Wesentliche Sicherheits- und Betriebsanleitungen

- Wofür wird ein Muffelofen in der Mikrobiologie verwendet? Essentiell für Depyrogenisierung und Veraschung

- Wofür wird ein Tiegelofen verwendet? Beherrschen Sie das Schmelzen kleiner Chargen für Reinheit & Flexibilität

- Welche Funktion erfüllt eine Muffelofen bei der Herstellung von hochreinem Magnesium? Leitfaden zur präzisen thermischen Steuerung

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen